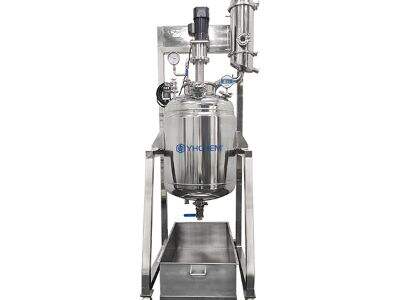

При избора на реактор с мешалка има няколко важни фактора, които трябва да се вземат предвид, за да се постигне оптимална производителност в процеса. Реакторът с мешалка (STR) е многофункционален съд, който се използва в промишлени процеси като контейнер, в който течности, газове и твърди вещества се разбъркват, за да се предизвикат химични реакции, подобрена масова пренос и осигуряване на последователни условия на процеса. Изборът на правилния реактор е решаваща стъпка към постигане на по-високи добиви, стабилно производство на продукти и мащабиране на производството. Няколко конструкции на реакторите се адаптират към конкретна употреба, а изборът между тях трябва стриктно да отчита материала, използван при изграждането, размера и формата на съда, типа на разбъркващото устройство и експлоатационните параметри като температурни и налягане граници. YHCHEM предлага широка гама от реактори с мешалка, които са проектирани да отговарят на всички промишлени изисквания и ще се впишат във всяка отделна технологична операция.

Ключови аспекти при избора на материали за изграждане на реактор

Един от основните фактори, които определят функционалността, дълготата на живот и сигурността на реакторите, е строителният материал. Настоящото състояние на индустрията все още е неръждаема стомана, предимно 304 и 316L, тъй като тя притежава добра корозионна устойчивост, механична якост и способност да издържа високи температури и налягане. При процеси с използване на високо реактивни среди, например концентрирани киселини или халиди, по-съвременните сплави като Хастелой, Монел или титан показват по-добра химическа инертност. Реактори от стомана със стъклено покритие са идеално приложение, когато се изисква висока корозионна устойчивост и трябва да се избегне значително метално замърсяване. Работата с абразивни суспензии или твърди фази изисква износостоен коатинг или закален материал, за да се намали ерозията и да се удължи жизнения цикъл на оборудването. Друг важен критерий е термостабилността на материалите; те не бива да се разрушават или да допринасят за нежелани странични реакции при работните условия. YHCHEM използва широк спектър от подходящи материали и прилага най-високоразвитите методи на производство, за да произвежда реактори, отговарящи на високите изисквания на всеки проект, независимо дали става въпрос за фармацевтика или високотонажни химикали. Освен това такива конструктивни фактори като дебелина на стената също се изчисляват внимателно, за да се отговори на изискванията за налягане, като се осигури компромис между якост, тегло и топлопроводимост.

Източник Високопроизводителни Реактори с разбърване

YHCHEM е специализирана компания в областта на прецизното инженерство и персонализираното производство, която предлага на организации възможността да разполагат с надежден и високопроизводителен реактор с разбърване. YHCHEM се специализира в изграждането на комбинирани реакторни системи, което представлява дългосрочна инвестиция в надеждността на процеса и качеството на продукцията. YHCHEM се фокусира върху персонализирани решения за конкретни процеси, за разлика от други доставчици, които предимно предлагат стандартизирано и масово производено оборудване. Всички системи използват висококачествени материали като полирания неръжаваема стомана или стъкло, за да се елиминират пластмасови компоненти, които биха могли да отслабят системите при сурови химични условия. Правилното инженерство и избор на материали са основни принципи, лежащи в основата на този вид дейност, за да се постигне ефективен, безопасен и възпроизводим резултат в производството с реактори с разбърване.

Тенденции Формиране бъдещето на технологията за реактори с разбърване

Дигитализацията, автоматизацията и иновациите в материалната наука са силите, които оформят развитието на технологията за смесващи резервоари. Основната промяна е преминаването към напълно затворени, автоматизирани и дистанционно наблюдени системи, за да се подобри безопасността на операторите и да се осигури последователност в процесите при работа с чувствителни или опасни материали. Съвременното проектиране на реактори по-често включва напреднали технологии за процесен аналитичен контрол (PAT), за да се осигурят почти в реално време измервания на ключови параметри, използването на високочисти и незамърсяващи материали като специализирани неръждаеми стомани и стъкло, както и агитаторни конструкции, които подпомагат сложни многофазни реакции. Точно тези подобрения са изключително ефективни в строго регулираните сектори като биофармацевтиката, фините химикали и синтезата на висококачествени материали, където точността, чистотата и качеството на информацията са от основно значение.

Адресиране Обикновен Операционни предизвикателства

Въпреки че са много ефективни, смесителните реакори с резервоар могат да създават някои трудности при тяхната работа. Лошото смесване може да причини концентрационни или температурни градиенти и да доведе до вариации в качеството на продуктите или скоростта на реакцията. Те могат да бъдат компенсирани чрез максимизиране на скоростта на разбърване, избор на по-подходящ тип мешалка или добавяне на прегради за промяна на потоците. Освен това, точен контрол на температурата е от решаващо значение – екзотермични или ендотермични реакции могат да застрашат както безопасността, така и добива, като използването на ефективно окачествяване или вътрешни змеевици, както и бързи регулиращи контури, е от съществено значение. Проблеми като натрупване на материали, утаяване на твърди части или залепване по стените изискват специално внимание при избора на повърхностна обработка, геометрия на реакора и механично почистване в някои ситуации. Най-важно е процесната безопасност. Силни мерки за безопасност, като механизми за отреждане на налягане, аварийно охлаждане и откриване на течове, не са подлежни на преговори. Чрез превасилно идентифициране на възможните предизвикателства и вграждане на персонализирани инженерни стратегии, ефективността и безопасността на смесителните реакори могат да достигнат максимална производителност при осигуряване на висококачествени продукти.

EN

EN

AR

AR

BG

BG

HR

HR

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

SR

SR

UK

UK

HU

HU

TH

TH

TR

TR

GA

GA

BE

BE

BN

BN