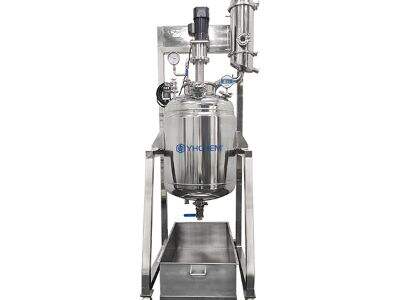

Bei der Auswahl eines Rührkesselreaktors sind eine Reihe entscheidender Faktoren zu berücksichtigen, um eine optimale Prozessleistung zu erzielen. Ein Rührkesselreaktor (STR) ist ein vielseitig einsetzbares Gefäß, das in industriellen Verfahren als Behälter verwendet wird, in dem Flüssigkeiten, Gase und Feststoffe gerührt werden, um chemische Reaktionen auszulösen, den Stoffübergang zu verbessern und gleichmäßige Prozessbedingungen sicherzustellen. Die Wahl des richtigen Reaktors ist ein entscheidender Schritt, um höhere Ausbeuten, stabile Produktionsabläufe und Skalierbarkeit zu erreichen. Verschiedene Reaktorausführungen werden an spezifische Anwendungen angepasst, wobei die Auswahl strikt die beim Bau verwendeten Materialien, die Größe und Form des Behälters, die Art des Rührwerks sowie die Betriebsbedingungen wie Temperatur- und Druckgrenzen berücksichtigen muss. YHCHEM bietet eine breite Palette an Rührkesselreaktoren an, die für alle industriellen Anforderungen konzipiert sind und sich nahtlos in jede individuelle Verarbeitungsoperation integrieren lassen.

Wesentliche Materialüberlegungen für den Reaktorbau

Einer der grundlegenden Faktoren, die die Funktionalität, Lebensdauer und Sicherheit von Reaktoren bestimmen, ist das Baumaterial. Derzeit wird in der Industrie hauptsächlich rostfreier Stahl, insbesondere Typ 304 und 316L, verwendet, da er eine gute Korrosionsbeständigkeit aufweist, mechanisch stabil ist und hohen Temperaturen sowie Drücken standhalten kann. Bei Verfahren mit stark reaktiven Medien, z. B. konzentrierten Säuren oder Halogeniden, zeigen modernere Legierungen wie Hastelloy, Monel oder Titan eine bessere chemische Inertheit. Reaktoren aus glasverkleidetem Stahl eignen sich hervorragend, wenn hohe Korrosionsbeständigkeit erforderlich ist und gleichzeitig eine erhebliche metallische Kontamination vermieden werden muss. Der Betrieb mit abrasiven Schlämmen oder Feststoff-Suspensionen erfordert verschleißfeste Beschichtungen oder gehärtete Materialien, um Erosion zu verringern und die Lebensdauer der Ausrüstung zu verlängern. Ein weiteres wichtiges Kriterium ist die thermische Stabilität der Materialien; diese dürfen unter den Betriebsbedingungen weder zerfallen noch unerwünschte Nebenreaktionen begünstigen. YHCHEM setzt eine breite Palette an leistungsfähigen Materialien ein und nutzt dabei hochentwickelte Fertigungsmethoden, um Reaktoren herzustellen, die auch höchsten Anforderungen in Projekten – sei es in der pharmazeutischen Industrie oder bei der Produktion großer Chemikalienmengen – gerecht werden. Darüber hinaus werden auch Konstruktionsfaktoren wie die Wanddicke genau berechnet, um die Anforderungen an Druckbehälter unter Abwägung von Festigkeit, Gewicht und Wärmeleitfähigkeit zu erfüllen.

Beschaffung Hochleistungs- Rührkesselreaktoren

YHCHEM ist ein spezialisiertes Unternehmen im Bereich Präzisionsengineering und maßgeschneiderter Fertigung, das Organisationen die Möglichkeit bietet, auf zuverlässige und leistungsstarke Rührkesselreaktoren zurückzugreifen. YHCHEM spezialisiert sich auf die Konstruktion kombinierter Reaktorsysteme, was eine langfristige Investition in den zuverlässigen Betrieb und die Produktqualität darstellt. Im Gegensatz zu anderen Anbietern, die überwiegend standardisierte und massenproduzierte Ausrüstungen anbieten, konzentriert sich YHCHEM auf kundenspezifische Lösungen für bestimmte Prozesse. In allen Systemen werden hochwertige Materialien wie poliertes Edelstahl oder Glas verwendet, um den Einsatz von Kunststoffkomponenten zu vermeiden, die die Systeme unter rauen chemischen Bedingungen schwächen könnten. Eine sorgfältige Konstruktion und die Auswahl geeigneter Materialien sind grundlegende Prinzipien dieses Unternehmensansatzes, um effiziente, sichere und reproduzierbare Ergebnisse bei der Produktion mithilfe von Rührkesselreaktoren zu erzielen.

Entwicklung Formgebung die Zukunft der Rührkesselreaktor-Technologie

Digitalisierung, Automatisierung und Innovationen in der Werkstoffwissenschaft sind die treibenden Kräfte bei der Entwicklung der Rührkesselreaktortechnologie. Der wesentliche Wandel besteht in der Annäherung an vollständig geschlossene, automatisierte und fernüberwachte Systeme, um die Sicherheit der Bediener zu erhöhen und Prozesskonsistenz bei der Handhabung empfindlicher oder gefährlicher Materialien zu gewährleisten. Bei modernen Reaktordesigns wird zunehmend fortschrittliche Prozessanalytik (PAT) integriert, um nahezu in Echtzeit Schlüsselparameter zu messen, ferner werden hochreine und nicht kontaminierende Materialien wie spezielle Edelstähle und Glas sowie Rührerausführungen zur Unterstützung komplexer Mehrphasenreaktionen verwendet. Diese Verbesserungen erweisen sich besonders effektiv in stark regulierten Bereichen wie Biopharmazeutika, Feinchemikalien und der Synthese von Hochleistungsmaterialien, wo Genauigkeit, Reinheit und Datenqualität von größter Bedeutung sind.

Behandelnd Gewöhnlich Operative Herausforderungen

Obwohl Rührbehälterreaktoren sehr effizient sind, können sie bei der Bedienung gewisse Schwierigkeiten verursachen. Eine schlechte Durchmischung kann Konzentrations- oder Temperaturgradienten hervorrufen und somit zu Qualitätsschwankungen der Produkte oder der Reaktionsgeschwindigkeit führen. Dies lässt sich durch Maximierung der Rührergeschwindigkeit, Wahl einer geeigneteren Art des Rührflügels oder durch Hinzufügen von Leitblechen, um die Strömungsmuster zu verändern, entgegenwirken. Ebenso ist eine präzise Temperaturkontrolle entscheidend, da exotherme oder endotherme Reaktionen sowohl Sicherheit als auch Ausbeute gefährden können; daher ist der Einsatz wirksamer Mantelkühlungen oder interner Kühlschlangen sowie reaktionsschneller Regelkreise von entscheidender Bedeutung. Probleme wie Ablagerungen an der Reaktorwand, Absinken von Feststoffen oder Anhaften an den Wänden erfordern besondere Aufmerksamkeit bei der Auswahl der Reaktoroberfläche, -geometrie und mechanischer Reinigungseinrichtungen in manchen Fällen. Am wichtigsten ist jedoch die Prozesssicherheit. Starke Sicherheitsvorkehrungen wie Druckentlastungseinrichtungen, Notkühlung und Leckageerkennung sind nicht verhandelbar. Durch die proaktive Identifizierung solcher möglicher Herausforderungen und die Integration maßgeschneiderter ingenieurtechnischer Lösungen können die Effizienz und Sicherheit der Rührbehälterreaktoren maximiert werden, um hochwertige Produkte zu liefern.

EN

EN

AR

AR

BG

BG

HR

HR

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

SR

SR

UK

UK

HU

HU

TH

TH

TR

TR

GA

GA

BE

BE

BN

BN