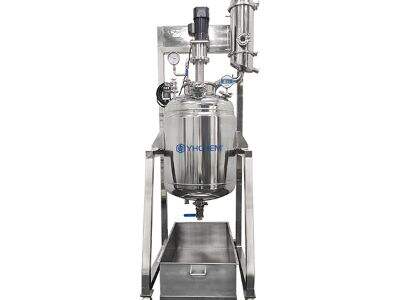

Al elegir un reactor de tanque agitado, existen una serie de factores cruciales que deben tenerse en cuenta para lograr el mejor rendimiento en el proceso. Un reactor de tanque agitado (STR) es un recipiente multifuncional, utilizado en procesos industriales como contenedor donde se mezclan líquidos, gases y sólidos con el fin de inducir reacciones químicas, mejorar la transferencia de masa y garantizar condiciones de proceso consistentes. La selección del reactor adecuado es un paso crítico para obtener mayores rendimientos, producción estable de productos y escalabilidad en la fabricación. Diversos diseños de reactores están personalizados para usos específicos, y la elección entre ellos debe considerar estrictamente el material utilizado en la construcción, el tamaño y la forma del recipiente, el tipo de agitador y las condiciones operativas como los límites de temperatura y presión. YHCHEM ha ofrecido una amplia gama de reactores de tanque agitado, diseñados para satisfacer todos los requisitos industriales y adaptarse a cada operación de procesamiento individual.

Consideraciones clave del material para la construcción de reactores

Uno de los factores básicos que determinan la funcionalidad, vida útil y seguridad de los reactores es el material de construcción. El estado actual de la industria sigue siendo principalmente acero inoxidable 304 y 316L, ya que es bien resistente a la corrosión, mecánicamente resistente y capaz de soportar altas temperaturas y presiones. En procesos que utilizan medios altamente reactivos, por ejemplo ácidos concentrados o haluros, aleaciones más modernas, como Hastelloy, Monel o titanio, presentan una mayor inertancia química. Los reactores de acero recubierto con vidrio son una aplicación perfecta cuando se requiere un alto nivel de resistencia a la corrosión y se debe evitar una contaminación metálica considerable. La operación con lodos abrasivos o suspensión de sólidos requiere un recubrimiento resistente al desgaste o un material endurecido para reducir la erosión y aumentar el ciclo de vida del equipo. Otro criterio importante es la estabilidad térmica de los materiales; los materiales no deben degradarse ni facilitar reacciones laterales no deseadas en las condiciones de operación. YHCHEM utiliza una amplia gama de materiales competentes y emplea el método de fabricación más sofisticado con el fin de producir reactores que satisfacen las altas exigencias de cualquier proyecto, ya sea farmacéutico o de productos químicos de alto volumen. Además, factores de diseño tales como el grosor de la pared también se calculan cuidadosamente para cumplir con los requisitos de recipientes a presión, equilibrando resistencia, peso y conductividad térmica.

Abastecimiento Alta eficiencia Reactores de Tanque Agitado

YHCHEM es una empresa especializada en ingeniería de precisión y fabricación personalizada, que ofrece a las organizaciones la oportunidad de contar con un reactor de tanque agitado confiable y de alto rendimiento. YHCHEM se especializa en la construcción de sistemas de reactores combinados, una inversión a largo plazo en la confiabilidad operativa y la calidad del producto. La empresa se centra en soluciones personalizadas para procesos específicos, a diferencia de otros proveedores que ofrecen principalmente equipos estandarizados y producidos en masa. En todos los sistemas se utilizan materiales de alta integridad, como acero inoxidable pulido o vidrio, para eliminar el uso de componentes plásticos que podrían debilitar los sistemas en condiciones químicas agresivas. Una adecuada ingeniería y la selección apropiada de materiales son principios fundamentales en este tipo de negocio, con el fin de obtener resultados eficientes, seguros y reproducibles en la producción mediante reactores de tanque agitado.

Tendencias Modelado el Futuro de la Tecnología de Reactores de Tanque Agitado

La digitalización, la automatización y las innovaciones en ciencia de materiales son las fuerzas que están moldeando el desarrollo de la tecnología de reactores con agitación. El cambio principal es el paso hacia sistemas completamente cerrados, automatizados y supervisados remotamente, con el fin de mejorar la seguridad de los operadores y garantizar la consistencia en los procesos al manipular materiales sensibles o peligrosos. En el diseño contemporáneo de reactores es cada vez más frecuente incorporar tecnologías avanzadas de análisis de procesos (PAT, por sus siglas en inglés) para obtener mediciones casi en tiempo real de parámetros clave, así como el uso de materiales de alta pureza y no contaminantes, como aceros inoxidables especializados y vidrio, y diseños de agitadores que soportan reacciones complejas multifásicas. Precisamente, estas mejoras resultan muy efectivas en sectores altamente regulados, como el biotecnológico farmacéutico, los productos químicos finos y la síntesis de materiales de alto valor, donde la precisión, la pureza y la calidad de la información son aspectos fundamentales.

Abordando Común Desafíos Operativos

Aunque son muy eficaces, los reactores de tanque agitado pueden presentar algunas dificultades en su operación. Una mala mezcla podría causar gradientes de concentración o temperatura y provocará una variación en la calidad de los productos o en la velocidad de reacción. Estos problemas pueden contrarrestarse maximizando la velocidad del agitador, eligiendo un tipo mejor de impulsor o añadiendo deflectores para alterar los patrones de flujo. Asimismo, un control preciso de la temperatura es crítico, ya que reacciones exotérmicas o endotérmicas podrían comprometer tanto la seguridad como el rendimiento, siendo crucial el uso de camisas efectivas o serpentines internos, así como la implementación de bucles de control responsivos. Problemas como la acumulación de material, la sedimentación de sólidos o la adherencia a las paredes requieren una atención especial en la selección del acabado del reactor, su geometría y su limpieza mecánica en ciertas situaciones. Lo más importante es la seguridad del proceso. Precauciones fuertes de seguridad, tales como mecanismos de alivio de presión, enfriamiento de emergencia y detección de fugas, no están sujetas a negociación. Con la identificación proactiva de estos posibles desafíos y la incorporación de estrategias de ingeniería personalizadas, la eficiencia y la seguridad de los reactores de tanque agitado pueden alcanzar el máximo rendimiento para proporcionar productos de alta calidad.

EN

EN

AR

AR

BG

BG

HR

HR

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

SR

SR

UK

UK

HU

HU

TH

TH

TR

TR

GA

GA

BE

BE

BN

BN