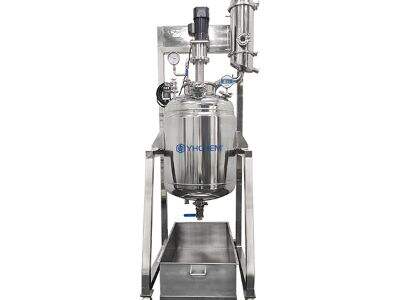

Kun valitaan sekoitussäiliöreaktori, on useita ratkaisevan tärkeitä tekijöitä otettava huomioon prosessin parhaan suorituskyvyn saavuttamiseksi. Sekoitussäiliöreaktori (STR) on monitoiminen astia, jota käytetään teollisissa prosesseissa nesteiden, kaasujen ja kiinteiden aineiden sekoittamiseen kemiallisten reaktioiden käynnistämiseksi, massansiirron tehostamiseksi sekä prosessin tasalaatuisen olosuhteiden varmistamiseksi. Oikean reaktorin valinta on keskeinen askel tuotantojen lisäämiseksi, tuotteen johdonmukaisen valmistuksen varmistamiseksi sekä tuotannon skaalauttamiseksi. Useita erilaisia reaktorirakenteita räätälöidään tiettyihin käyttötarkoituksiin, ja niiden valinnassa on tiukasti huomioitava säiliön rakenteeseen käytetty materiaali, säiliön koko ja muoto, sekoittimen tyyppi sekä käyttöolosuhteet, kuten lämpötila- ja painerajat. YHCHEM on tarjonnut laajan valikoiman sekoitussäiliöreaktoreita, jotka on suunniteltu vastaamaan kaikkia teollisia vaatimuksia ja sopimaan jokaiseen yksittäiseen prosessointitoimintoon.

Tärkeimmät materiaaliharkinnat reaktorin rakentamisessa

Yksi tekijöistä, jotka määrittävät reaktorien toiminnallisuuden, käyttöiän ja turvallisuuden, on rakenteen materiaali. Teollisuuden nykyinen vakiokäytäntö perustuu edelleen pääasiassa ruostumattomaan teräkseen 304 ja 316L, koska se kestää hyvin korroosiota, on mekaanisesti vahva sekä kestävä korkeille lämpötiloille ja paineille. Prosesseissa, joissa käytetään erittäin reaktiivisia väliaineita, kuten väkeviä happoja tai halideja, modernimmat seokset, kuten Hastelloy, Monel tai titaani, tarjoavat paremman kemiallisen inertian. Lasimaalatuilla teräsreaktoreilla saavutetaan erinomainen korroosionkesto, ja ne ovat täydellinen ratkaisu silloin, kun metallisäätön välttäminen on olennaisen tärkeää. Käsiteltäessä kuluttavia suspensioita tai kiinteitä aineita sisältäviä liuoksia, laitteiston kulumisen vähentämiseksi ja käyttöiän pidentämiseksi tarvitaan kulumista kestävä pinnoite tai kovettu materiaali. Toinen tärkeä kriteeri on materiaalin lämpövakaus: materiaalin ei tulisi hajota tai edistää epätoivottuja sivureaktioita käyttöolosuhteissa. YHCHEM käyttää laajaa valikoimaa päteviä materiaaleja ja korkeinta teknistä osaamista valmistusmenetelmissä tuottaakseen reaktoreita, jotka täyttävät vaativimmatkin vaatimukset, olipa kyseessä lääketeollisuus tai suurten määrien kemikaalit. Lisäksi tällaiset suunnittelutekijät kuin seinämän paksuus lasketaan huolellisesti vastaamaan paineastiavaatimuksia ottamalla huomioon lujuuden, painon ja lämmönjohtavuuden väliset kompromissit.

Varastointi Korkean suorituskykyn Seokattilareaktorit

YHCHEM on erityisyritys tarkkuustekniikassa ja räätälöidyn valmistuksessa, ja se tarjoaa organisaatioille mahdollisuuden saada luotettava ja suorituskykyinen seokattilareaktori. YHCHEM erikoistuu yhdistelmäreaktoreiden valmistukseen, mikä on pitkäkestoinen investointi toiminnan luotettavuuteen ja tuotteen laatuun. YHCHEM keskittyy räätälöityihin ratkaisuihin tietyihin prosesseihin, toisin kuin muut toimittajat, jotka tarjoavat pääasiassa standardoituja ja massatuotettuja laitteita. Korkealaatuisia materiaaleja kuten käännöstettyä ruostumatonta terästä tai lasia käytetään kaikissa järjestelmissä eliminoiden muovikomponenttien käyttö, jotka voivat heikentää järjestelmiä kovissa kemiallisissa olosuhteissa. Asianmukainen tekniikka ja materiaalien valinta ovat olennaisia periaatteita, joiden mukaan tällainen liiketoiminta perustuu, jotta saavutetaan tehokas, turvallinen ja toistettava tulos tuotannossa käyttäen seokattilareaktoreita.

Trendit Muotoilu seokattilareaktoritekniikan tulevaisuus

Digitalisaatio, automaatio ja materiaalitieteiden innovaatiot ovat voimia, jotka muokkaavat sekoitussäiliöreaktoreiden teknologian kehitystä. Pääasiallinen muutos on siirtymässä täysin suljettuihin, automatisoituihin ja kaukokäytössä valvottuihin järjestelmiin parantaakseen käyttäjien turvallisuutta sekä tarjoamaan prosessien yhdenmukaisuutta ja mahdollistaen vaarallisten tai herkkien materiaalien käsittelyä. Nykyaikaiset reaktorirakenteet sisältävät yhä useammin edistynyttä prosessianalytiikan teknologiaa (PAT) tarjoten lähes reaaliaikaiset mittaukset keskeisistä parametreistä, korkean puhtauden ja saastuttamattomien materiaalien, kuten erikoisruostumattomien terästen ja lasien, käyttöä sekä sekoitinrakenteita monimutkaisten monifaasireaktioiden tukemiseksi. Nämä parannukset ovat erityisen tehokkaita tiukasti säänneltyissä aloissa, kuten biolääketeollisuudessa, hienoissa kemikaaleissa ja korkealaatuisten materiaalien synteesissä, joissa tarkkuus, puhdaslaatuisuus ja informaation laatu ovat keskeisiä huolenaiheita.

Koskettavat Yleinen Toimintahankaluuksia

Vaikka sekoittajatyyppiset säiliöreaktorit ovatkin erittäin tehokkaita, ne voivat aiheuttaa joitakin haasteita käytössä. Huono sekoitus voi aiheuttaa konsentraatio- tai lämpötilagradientin, mikä vaikuttaa tuotteiden laatuun tai reaktionopeuteen. Näitä ongelmia voidaan vastustaa maksimoimalla sekoittimen nopeus, valitsemalla tehokkaampi impulssori tai lisäämällä eristeitä muuttamaan virtausmalleja. Myös tarkan lämpötilanohjauksen on oltava kriittistä, sillä eksotermiset tai endotermiset reaktiot voivat vaarantaa sekä turvallisuuden että saannon. Tässä tilanteessa tehokkaat eristekytkennät tai sisäkelat sekä nopeasti reagoivat säätöpiirit ovat ratkaisevan tärkeitä. Ongelmat kuten materiaalin kertyminen, kiinteät aineet laskeutuvat seinille tai tarttuvat niihin vaativat erityistä huomiota reaktorin pinnoitteen, geometrian ja mekaanisen puhdistuksen suunnittelussa. Kaikkein tärkeintä on kuitenkin prosessiturvallisuus. Vahvat turvallisuustoimenpiteet kuten paineenvapautusmekanismit, hätäjäähdytys ja vuodon havaitseminen eivät ole neuvottelukysymyksiä. Tunnistamalla proaktiivisesti mahdolliset haasteet ja sisällyttämällä räätälöityjä insinööripalkintoja, säiliösekoittajareaktorien tehokkuus ja turvallisuus voidaan maksimoida, jolloin ne tuottavat korkealaatuisia tuotteita.

EN

EN

AR

AR

BG

BG

HR

HR

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

SR

SR

UK

UK

HU

HU

TH

TH

TR

TR

GA

GA

BE

BE

BN

BN