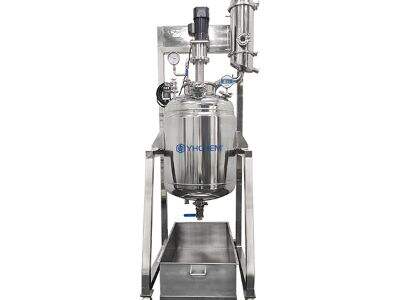

Lors du choix d'un réacteur à cuve agitée, plusieurs facteurs cruciaux doivent être pris en compte afin d'assurer une performance optimale du processus. Un réacteur à cuve agitée (STR) est un récipient multifonctionnel utilisé dans les procédés industriels comme contenant dans lequel des liquides, des gaz et des solides sont mélangés afin de provoquer des réactions chimiques, d'améliorer le transfert de masse et de garantir des conditions de processus uniformes. La sélection du réacteur adéquat est une étape essentielle pour augmenter les rendements, assurer une production stable des produits et permettre le passage à l'échelle. Différents modèles de réacteurs sont adaptés à des usages spécifiques, et le choix entre ceux-ci doit tenir compte rigoureusement du matériau utilisé pour la construction, de la taille et de la forme du récipient, du type d'agitateur ainsi que des paramètres de fonctionnement tels que les limites de température et de pression. YHCHEM propose une large gamme de réacteurs à cuve agitée conçus pour répondre à toutes les exigences industrielles et s'adapter à chaque opération de traitement spécifique.

Considérations clés sur les matériaux pour la construction de réacteurs

L'un des facteurs fondamentaux qui déterminent la fonctionnalité, la durée de vie et la sécurité des réacteurs est le matériau de construction. L'état actuel de l'industrie repose principalement sur l'acier inoxydable 304 et 316L, qui présente une bonne résistance à la corrosion, une résistance mécanique élevée et la capacité de supporter des températures et des pressions élevées. Dans les procédés utilisant des milieux très réactifs, par exemple des acides concentrés ou des halogénures, des alliages plus modernes tels que l'Hastelloy, le Monel ou le titane offrent une inertie chimique supérieure. Les réacteurs en acier revêtu de verre constituent une application idéale lorsqu'une haute résistance à la corrosion est requise et qu'une contamination métallique importante doit être évitée. Le traitement de boues abrasives ou de suspensions solides nécessite un revêtement résistant à l'usure ou un matériau durci afin de réduire l'érosion et d'augmenter le cycle de vie des équipements. Un autre critère important est la stabilité thermique des matériaux ; ceux-ci ne doivent pas se dégrader ni favoriser des réactions secondaires indésirables dans les conditions de fonctionnement. YHCHEM utilise une large gamme de matériaux compétents et fait appel à des méthodes de fabrication hautement sophistiquées afin de produire des réacteurs répondant aux exigences élevées de tout projet, qu'il s'agisse de l'industrie pharmaceutique ou de la production de produits chimiques à haut volume. En outre, des facteurs de conception tels que l'épaisseur des parois sont également soigneusement calculés pour satisfaire aux exigences des récipients sous pression, en équilibrant résistance, poids et conductivité thermique.

Sourcing Des performances élevées Réacteurs à cuve agitée

YHCHEM est une entreprise spécialisée en ingénierie de précision et en fabrication sur mesure, offrant aux organisations la possibilité de disposer d'un réacteur à cuve agitée fiable et haute performance. YHCHEM se spécialise dans la construction de systèmes réacteurs combinés, un investissement à long terme dans la fiabilité du fonctionnement et la qualité des produits. Contrairement à d'autres fournisseurs qui proposent principalement des équipements standardisés et produits en série, YHCHEM met l'accent sur des solutions personnalisées adaptées à des procédés spécifiques. Des matériaux de haute intégrité tels que l'acier inoxydable poli ou le verre sont utilisés dans tous les systèmes, éliminant ainsi recours aux composants plastiques qui pourraient affaiblir les systèmes dans des conditions chimiques sévères. Une ingénierie rigoureuse et un choix approprié des matériaux constituent des principes fondamentaux à ce type d'activité afin d'obtenir des résultats efficaces, sûrs et reproductibles dans la production à l'aide de réacteurs à cuve agitée.

Tendances Mise en forme l'avenir de la technologie des réacteurs à cuve agitée

La numérisation, l'automatisation et les innovations en science des matériaux sont les forces qui façonnent le développement de la technologie des réacteurs à cuve agitée. Le principal changement réside dans la transition vers des systèmes entièrement fermés, automatisés et supervisés à distance, afin d'améliorer la sécurité des opérateurs et d'assurer une plus grande cohérence dans les procédés manipulant des matériaux sensibles ou dangereux. La conception moderne des réacteurs intègre de plus en plus fréquemment des technologies avancées d'analyse de procédé (PAT) permettant des mesures quasi en temps réel de paramètres clés, l'utilisation de matériaux de haute pureté et non contaminants tels que des aciers inoxydables spécialisés et du verre, ainsi que des conceptions d'agitateurs adaptées aux réactions complexes multiphasiques. Précisément, ces améliorations s'avèrent particulièrement efficaces dans des secteurs fortement réglementés tels que les biopharmaceutiques, les produits chimiques fins et la synthèse de matériaux à haute valeur, où la précision, la pureté et la qualité des données constituent des préoccupations majeures.

Adressant Commun Défis Opérationnels

Bien que très efficaces, les réacteurs cuve à agitation peuvent présenter certaines difficultés lors de leur fonctionnement. Un mélange insuffisant peut entraîner des gradients de concentration ou de température, ce qui provoque une variation de la qualité des produits ou de la vitesse de réaction. Ces problèmes peuvent être contrés en maximisant la vitesse de l'agitateur, en choisissant un type d'impulseur plus adapté ou en ajoutant des déflecteurs afin de modifier les profils d'écoulement. Par ailleurs, une régulation précise de la température est essentielle, car les réactions exothermiques ou endothermiques peuvent compromettre à la fois la sécurité et le rendement ; l'utilisation d'une double enveloppe ou de serpentins internes, ainsi que des boucles de régulation réactives, est alors cruciale. Des problèmes tels que l'encrassement des matériaux, le dépôt ou l'adhérence de solides sur les parois exigent une attention particulière quant au choix de la finition du réacteur, de sa géométrie et de son dispositif mécanique de nettoyage dans certaines situations. Plus important encore, il y a la sécurité du procédé. Des mesures de sécurité strictes, telles que des dispositifs de décharge de pression, un refroidissement d'urgence et une détection de fuites, ne sont pas négociables. Grâce à l'identification proactive de ces défis potentiels et à l'intégration de stratégies d'ingénierie sur mesure, l'efficacité et la sécurité des réacteurs cuve agités peuvent atteindre un niveau optimal permettant la production de produits de haute qualité.

EN

EN

AR

AR

BG

BG

HR

HR

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

SR

SR

UK

UK

HU

HU

TH

TH

TR

TR

GA

GA

BE

BE

BN

BN