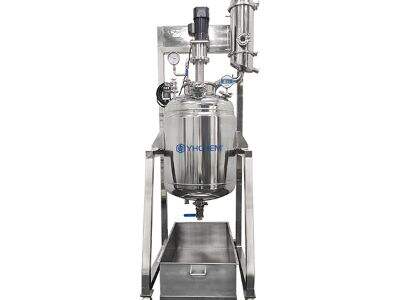

Prilikom izbora reaktora za spremnik za pomiješanje treba uzeti u obzir niz ključnih čimbenika kako bi se postigla najbolja izvedba u procesu. Reaktor za spremnik za pomiješanje (STR) je multifunkcionalna posuda koja se koristi u industrijskim procesima kao spremnik u kojem se pomiješaju tekućine, plinovi i čvrste tvari kako bi se izazvale kemijske reakcije, poboljšao prijenos mase i osigurali oba dosljedna stanja Izbor pravog reaktora ključan je korak za povećanje prinosa, stabilnu proizvodnju proizvoda i masovnu proizvodnju. Različiti projekti reaktora prilagođeni su određenoj uporabi, a izbor između njih trebao bi strogo uzeti u obzir materijal koji se koristi u izgradnji, veličinu i oblik posude, vrstu miješalaca i operativne postavke kao što su granice temperature i tlaka. YHCHEM je ponudio širok spektar reaktora za pomiješanje spremnika, koji su dizajnirani kako bi odgovorili svim industrijskim zahtjevima i mogli se uklopiti u svaku pojedinačnu obradu.

Osnovni materijalni uvjeti za izgradnju reaktora

U skladu s člankom 3. stavkom 1. stavkom 2. U skladu s člankom 3. stavkom 1. točkom (a) Uredbe (EZ) br. 1225/2009 Komisija je u skladu s člankom 3. stavkom 1. točkom (b) Uredbe (EZ) br. 1225/2009 utvrdila da je proizvodnja nehrđajućeg čelika u Uniji u skladu s člankom 3. stavkom 1. točkom (c) U postupcima koji koriste visoko reaktivne medije, npr. koncentrirane kiseline ili halogenide, modernije legure, kao što su Hastelloy, Monel ili titan, pokazuju bolju kemijsku inertnost. Reaktor s staklenom oblogom je savršena primjena kada je riječ o visokom nivou otpornosti na koroziju i treba izbjegavati znatne razine onečišćenja metalima. U slučaju da se upotrebljava u proizvodnji materijala koji se upotrebljava za proizvodnju materijala koji se upotrebljava za proizvodnju materijala koji se upotrebljava za proizvodnju materijala koji se upotrebljava za proizvodnju materijala koji se upotrebljava za proizvodnju materijala, za upotrebu u proizvodnji materijala koji Drugi važan kriterij je toplinska stabilnost materijala; materijali ne smiju se slomiti ili olakšati neželjene nuspojave u uvjetima rada. YHCHEM koristi širok spektar kompetentnih materijala i koristi najsofisticiraniju metodu proizvodnje kako bi proizveo reaktore koji ispunjavaju visoke zahtjeve bilo kojeg projekta, bilo da se radi o farmaceutskoj ili visokoobimnoj kemiji. Osim toga, faktori kao što je debljina zida također su precizno izračunati kako bi se zadovoljili zahtjevi za tlakne posude s kompromisom između čvrstoće, težine i toplinske provodljivosti.

Sourcing Visoko djelotvoran Reaktor s rezervoarom za pomiješanje

YHCHEM je tvrtka koja se posebno bavi preciznim inženjeringom i proizvodnjom po narudžbi, što pruža organizacijama mogućnost imati pouzdan i visoko učinkovit reaktor za pomiješanje rezervoara. U skladu s člankom 3. stavkom 1. stavkom 2. YHCHEM se usredotočuje na rješenja prilagođena određenim procesima za razliku od drugih dobavljača koji uglavnom pružaju standardiziranu i masovno proizvedenu opremu. U svim sustavima se koriste materijali visokog integriteta poput poliranog nehrđajućeg čelika ili stakla kako bi se eliminirala upotreba plastičnih komponenti koje mogu oslabiti sustave u teškim kemijskim uvjetima. U skladu s člankom 3. stavkom 1. stavkom 2. ovog članka, proizvođači proizvođača koji su proizveli reaktor u spremniku za pomiješanje moraju imati pristup proizvodnji u skladu s člankom 3. stavkom 1.

Trendovi Oblikovanje budućnost tehnologije reaktora sa pomiješanim spremnicima

Digitalizacija, automatizacija i inovacije u znanosti o materijalima su sile koje oblikuju razvoj tehnologije reaktora za spremnike za pomiješanje. Glavna promjena je granični prelazak na potpuno zatvorene, automatizirane i daljinski nadzirane sustave kako bi se poboljšala sigurnost operatora te osigurala dosljednost u postupcima i manipulaciji osjetljivim ili opasnim materijalima. U suvremenom konstrukciji reaktora češće se upotrebljava napredna procesna analitička tehnologija (PAT) za mjerenje ključnih parametara u gotovo stvarnom vremenu, korištenje materijala visoke čistoće i koji ne kontaminiraju, kao što su specijalizirani nerđajući čelik i staklo, te dizajni Upravo su ta poboljšanja stvarno učinkovita u visoko regulisanim sektorima poput biofarmaceutskih proizvoda, finih kemikalija i visoke sinteze materijala gdje su točnost, čistoća i kvaliteta informacija glavne brige.

Adresiranje Uobičajeno Operativni izazovi

Iako su vrlo učinkoviti, rezervoarski reaktori tipa "miješanja" mogu predstavljati neke poteškoće u njihovom radu. U slučaju da se ne primijeni odgovarajuća metoda, proizvod se može upotrijebiti za proizvodnju proizvoda koji se upotrebljava za proizvodnju proizvoda. Oni se mogu suprotstaviti povećanjem brzine miješalača, odlučivanjem o boljoj vrsti rotora ili dodavanjem proteza za mijenjanje obrasca protoka. Također, točna kontrola temperature je kritična, egzotermne ili endotermne reakcije mogu ugroziti i sigurnost i prinos, a ključna je uporaba učinkovitih zaklopa ili unutarnjih zavojnica, kao i odgovornih kontrolnih petlja. Problem kao što su materijalno prljavljenje, useljavanje čvrstih tvari ili lepljenje na zidove zahtijevaju posebnu pozornost na izbor završetka reaktora, geometrije i mehaničkog čistog kraja u nekoliko situacija. Najvažnije je sigurnost procesa. Ne postoje snažne sigurnosne mjere kao što su mehanizmi za smanjenje pritiska, hitno hlađenje i otkrivanje curenja. U skladu s člankom 3. stavkom 1. stavkom 2. točkom (a) Uredbe (EZ) br. 765/2008 Komisija je odlučila o uvođenju mjera za utvrđivanje odgovarajućih mjera za utvrđivanje mjera za utvrđivanje mjera za utvrđivanje mjera za utvrđivanje mjera za utvrđivanje mjera za utvrđivanje

EN

EN

AR

AR

BG

BG

HR

HR

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

SR

SR

UK

UK

HU

HU

TH

TH

TR

TR

GA

GA

BE

BE

BN

BN