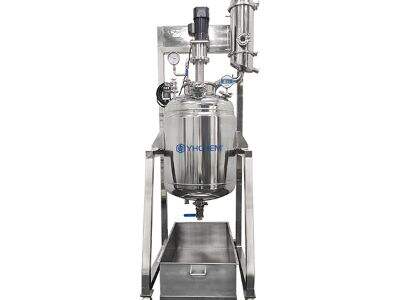

Amikor stir tank reaktort választunk, számos fontos tényezőt figyelembe kell venni a folyamat optimális teljesítményének elérése érdekében. A stir tank reaktor (STR) egy többfunkciós edény, amelyet ipari folyamatokban használnak olyan tartályként, ahol folyadékokat, gázokat és szilárd anyagokat kevernek össze, hogy kémiai reakciókat idézzenek elő, javítsák a tömegátadást, és biztosítsák a folyamat egységes körülményeit. A megfelelő reaktor kiválasztása döntő lépés a nagyobb hozam, az állandó termelés és a skálázhatóság eléréséhez. A reaktorok különféle típusai adott felhasználásra szabottak, és a választás során szigorúan figyelembe kell venni az építéshez használt anyagot, az edény méretét és alakját, a keverő típusát, valamint az üzemeltetési paramétereket, mint például a hőmérséklet- és nyomáshatárok. A YHCHEM széles választékot kínál stir tank reaktorokból, amelyek minden ipari igényt kielégítenek, és tökéletesen illeszkednek minden egyes feldolgozási műveletbe.

Fontos anyagmegfontolások reaktorok építéséhez

Az egyik alapvető tényező, amely meghatározza a reaktorok funkciósságát, élettartamát és biztonságát, az építési anyag. A jelenlegi ipari állapotot még mindig az inox acél, főként a 304-es és 316L-es típus jellemzi, mivel jól ellenáll a korróziónak, mechanikailag erős, és képes magas hőmérsékletet és nyomást is elviselni. Olyan eljárásoknál, amelyek nagyon reaktív közeget használnak, például tömény savakat vagy halideket, modernabb ötvözetek, mint például a Hastelloy, Monel vagy titán mutatnak jobb kémiai inerciát. Üvegbevonatú acélból készült reaktorok ideálisak olyan alkalmazásoknál, ahol magas fokú korrózióállóságra van szütség, és jelentős fémkontaminációt kell elkerülni. A kopaszító szuszpenziók vagy szolid szuszpenziók üzemeltetése kopásálló bevonatot vagy megkeményített anyagot igényel az erózió csökkentésére és a berendezés élettartamának növelésére. Egy másik fontos szempont a anyagok hőstabilitása; az anyagoknak nem szabad meghibásodniuk vagy elősegíteniük a kívánatlan mellékreakciókat az üzemeltetési körülmények között. A YHCHEM széles körű, kompetens anyagokat használ, és a legfejlettabb gyártási módszereket alkalmazza olyan reaktorok előállítására, amelyek kielégítik bármely projekt magas igényeit, akár gyógyszeripari, akár nagy mennyiségű vegyipari alkalmazásról legyen is szó. Továbbá, olyan tervezési tényezők, mint a falvastagság, szintén pontosan ki vannak számolva, hogy megfeleljenek a nyomástartó edényre vonatkozó követelményeknek, figyelembe véve az erősség, a súly és a hővezetés közötti kompromisszumot.

Sourcing Magas teljesítményű Keverős tartályreaktorok

A YHCHEM egy különleges vállalat a precíziós mérnöki megoldások és az egyedi gyártás terén, amely lehetővé teszi a szervezetek számára, hogy megbízható és nagy teljesítményű keverős tartályreaktort kapjanak. A YHCHEM specializálódott kombinált reaktorrendszerek építésére, amely hosszú távú beruházás a működés megbízhatóságába és a termék minőségébe. A YHCHEM az egyedi igényekhez szabott megoldásokra helyezi a hangsúlyt, ellentétben más szállítókkal, akik elsősorban szabványos, tömeggyártott berendezéseket kínálnak. Az összes rendszer magas minőségű anyagokból, például polírozott rozsdamentes acélból vagy üvegből készül, így elkerülve a műanyag alkatrészek használatát, amelyek gyengíthetik a rendszert szigorú kémiai körülmények között. A megfelelő mérnöki tervezés és az anyagok gondos kiválasztása alapvető elv ezen a területen, annak érdekében, hogy hatékony, biztonságos és reprodukálható eredményeket lehessen elérni a keverős tartályreaktorok alkalmazásával a gyártás során.

A trendek Formázás a keverős tartályreaktor-technológia jövője

A digitalizáció, az automatizálás és az anyagtudományi innovációk azok az erők, amelyek a keverőreaktor-technológia fejlődését alakítják. A legfontosabb változás a teljesen lezárt, automatizált és távolról felügyelt rendszerekbe történő átmenet, amely javítja az operátorok biztonságát, és folyamataik konzisztenciáját, valamint érzékeny vagy veszélyes anyagok kezelését teszi lehetővé. A modern reaktorok tervezése egyre gyakrabban tartalmazza a fejlett folyamatanalitikai technológiákat (PAT), amelyek majdnem valós idejű méréseket tesznek lehetővé a kulcsfontosságú paraméterek tekintetében, speciális rozsdamentes acélok és üveghez hasonló nagy tisztaságú, nem szennyező anyagok alkalmazását, valamint összetett többfázisú reakciók támogatására alkalmas keverőberendezéseket. Ezek a fejlesztések különösen hatékonyak a szigorúan szabályozott iparágakban, mint például a biotechnológiai gyógyszergyártás, finomvegyipar és speciális anyagok szintézise, ahol a pontosság, a tisztaság és az információ minősége elsődleges szempont.

Kezdeményezi Közönséges Műveleti kihívások

Bár nagyon hatékonyak, a keverőtípusú tartályreaktorok üzemeltetése néhány nehézséget is jelenthet. A rossz keverés koncentráció- vagy hőmérsékletgradienst okozhat, amely hatással van a termékek minőségére vagy a reakció sebességére. Ezek ellenhatásaként növelhető a keverő sebessége, választható hatékonyabb típusú impeller vagy beszerelhető baffle-t a áramlási mintázat megváltoztatására. Ezenkívül pontos hőmérsékletszabályozás kritikus fontosságú, mivel exoterm vagy endoterm reakciók veszélyeztethetik az üzemeltetés biztonságát és a hozamot is; hatékony burkolatok vagy belső tekercsek, valamint gyorsan reagáló szabályozókörök használata elengedhetetlen. Olyan problémák, mint anyaglerakódás, szolid részecskék leülepedése vagy falhoz tapadása, külön figyelmet igényelnek a reaktor felületének, geometriájának és mechanikus tisztításának kiválasztásánál. Legfontosabb azonban a folyamatbiztonság. Erős biztonsági intézkedések, mint nyomáscsökkentő mechanizmusok, vészhűtés és szárrásdetektálás, nem tárgyalhatók le. A lehetséges kihívások proaktív azonosításával és testre sz szótt mérnöki straték integrálásával a kevertartályos reaktorok hatékonysága és biztonsága elérheti a maximális teljesítményt, így biztosítva a magas minőségű termékeket.

EN

EN

AR

AR

BG

BG

HR

HR

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

SR

SR

UK

UK

HU

HU

TH

TH

TR

TR

GA

GA

BE

BE

BN

BN