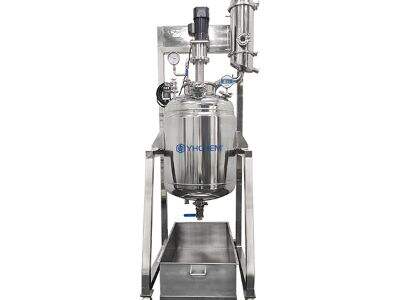

Saat memilih reaktor tangki pengaduk, terdapat sejumlah faktor penting yang harus dipertimbangkan untuk mencapai kinerja terbaik dalam proses. Reaktor tangki pengaduk (STR) adalah bejana multifungsi yang digunakan dalam proses industri sebagai wadah tempat cairan, gas, dan padatan diaduk untuk memicu reaksi kimia, meningkatkan perpindahan massa, serta memastikan kondisi proses yang konsisten. Pemilihan reaktor yang tepat merupakan langkah krusial untuk mendapatkan hasil produksi yang lebih tinggi, produksi produk yang stabil, serta kemampuan penskalaan produksi. Berbagai desain reaktor disesuaikan dengan kebutuhan tertentu, dan pemilihan di antara mereka harus mempertimbangkan secara ketat material pembuatnya, ukuran dan bentuk bejana, jenis pengaduk, serta parameter operasional seperti batas suhu dan tekanan. YHCHEM telah menyediakan beragam pilihan reaktor tangki pengaduk yang dirancang untuk memenuhi semua kebutuhan industri dan dapat disesuaikan dengan setiap operasi pengolahan individu.

Pertimbangan Material Utama untuk Konstruksi Reaktor

Salah satu faktor dasar yang menentukan fungsi, umur pakai, dan keamanan reaktor adalah material konstruksinya. Kondisi industri saat ini masih didominasi baja stainless, terutama tipe 304 dan 316L, karena memiliki ketahanan korosi yang baik, kekuatan mekanis yang tinggi, serta kemampuan menahan suhu dan tekanan tinggi. Dalam proses yang menggunakan media sangat reaktif, misalnya asam pekat atau halida, paduan yang lebih modern seperti Hastelloy, Monel, atau titanium menunjukkan sifat kimia yang lebih inert. Reaktor baja berlapis kaca merupakan solusi sempurna ketika dibutuhkan tingkat ketahanan korosi yang tinggi dan harus dihindari kontaminasi logam dalam jumlah besar. Pengoperasian slurries abrasif atau suspensi padat memerlukan lapisan tahan aus atau material yang dikeraskan untuk mengurangi erosi dan memperpanjang siklus hidup peralatan. Kriteria penting lainnya adalah stabilitas termal material; material tersebut tidak boleh rusak atau memicu reaksi samping yang tidak diinginkan dalam kondisi operasi. YHCHEM menggunakan berbagai macam material yang kompeten dan menerapkan metode fabrikasi paling canggih untuk memproduksi reaktor yang memenuhi tuntutan tinggi dari setiap proyek, baik dalam industri farmasi maupun kimia volume tinggi. Selain itu, faktor desain seperti ketebalan dinding juga dihitung secara cermat untuk memenuhi persyaratan bejana tekan dengan pertimbangan keseimbangan antara kekuatan, berat, dan konduktivitas termal.

Pengadaan Kinerja tinggi Reaktor Tangki Pengaduk

YHCHEM adalah perusahaan khusus dalam bidang rekayasa presisi dan fabrikasi custom, yang memberikan organisasi kesempatan untuk memiliki reaktor tangki pengaduk yang andal dan berkinerja tinggi. YHCHEM mengkhususkan diri dalam pembangunan sistem reaktor terpadu yang merupakan investasi jangka panjang dalam keandalan operasi dan kualitas produk. YHCHEM fokus pada solusi yang dibuat khusus untuk proses tertentu, berbeda dari pemasok lain yang sebagian besar menyediakan peralatan standar dan diproduksi secara massal. Material berkualitas tinggi seperti baja tahan karat mengilap atau kaca digunakan dalam semua sistem untuk menghilangkan penggunaan komponen plastik yang dapat melemahkan sistem dalam kondisi kimia yang keras. Rekayasa yang tepat dan pemilihan material merupakan prinsip dasar yang mendasari jenis bisnis ini agar dapat menghasilkan produksi yang efisien, aman, dan dapat direproduksi menggunakan reaktor tangki pengaduk.

Tren Pembentukan masa Depan Teknologi Reaktor Tangki Pengaduk

Digitalisasi, otomatisasi, dan inovasi dalam ilmu material adalah kekuatan yang membentuk perkembangan teknologi reaktor tangki pengaduk. Perubahan utama terletak pada pergeseran menuju sistem tertutup sepenuhnya, terotomatisasi, dan dikendalikan dari jarak jauh untuk meningkatkan keselamatan operator serta memberikan konsistensi dalam proses dan penanganan bahan sensitif atau berbahaya. Desain reaktor modern semakin sering mengintegrasikan Teknologi Analitik Proses Tingkat Lanjut (PAT) untuk menyediakan pengukuran hampir secara waktu nyata terhadap parameter-parameter kunci, penggunaan material berkadar tinggi dan tidak mencemari seperti baja tahan karat khusus dan kaca, serta desain pengaduk yang mendukung reaksi multifase yang kompleks. Secara tepat, perbaikan-perbaikan ini sangat efektif di sektor-sektor yang sangat terregulasi seperti biologika-farmasi, bahan kimia halus, dan sintesis material mutu tinggi di mana akurasi, kemurnian, dan kualitas informasi merupakan perhatian utama.

Menangani Umum Tantangan operasional

Meskipun sangat efektif, reaktor tangki jenis pengaduk dapat menimbulkan beberapa kesulitan dalam pengoperasiannya. Pencampuran yang buruk dapat menyebabkan gradien konsentrasi atau suhu dan mengakibatkan variasi dalam kualitas produk atau laju reaksi. Hal ini dapat diatasi dengan memaksimalkan kecepatan agitator, memilih jenis impeller yang lebih baik, atau menambahkan baffle untuk mengubah pola aliran. Selain itu, pengendalian suhu secara akurat sangat penting karena reaksi eksotermik atau endotermik dapat membahayakan keselamatan maupun hasil produksi, sehingga penggunaan jaket atau kumparan internal yang efektif, serta sistem kontrol yang responsif, menjadi krusial. Masalah seperti kerak material, pengendapan padatan, atau menempel pada dinding memerlukan perhatian khusus terhadap pemilihan lapisan reaktor, geometri, dan pembersihan mekanis dalam beberapa situasi. Yang paling penting adalah keselamatan proses. Langkah-langkah keselamatan yang kuat seperti mekanisme pelepas tekanan, pendinginan darurat, dan deteksi kebocoran bukanlah hal yang bisa dinegosiasikan. Dengan identifikasi proaktif terhadap kemungkinan tantangan tersebut serta penerapan strategi rekayasa yang dirancang khusus, efisiensi dan keselamatan reaktor tangki pengaduk dapat mencapai kinerja maksimal dalam menghasilkan produk berkualitas tinggi.

EN

EN

AR

AR

BG

BG

HR

HR

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

SR

SR

UK

UK

HU

HU

TH

TH

TR

TR

GA

GA

BE

BE

BN

BN