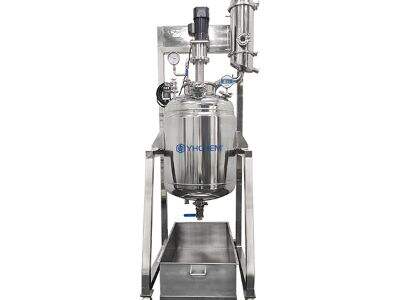

Podczas wyboru zbiornika mieszającego istnieje szereg kluczowych czynników, które należy rozważyć, aby osiągnąć optymalną wydajność procesu. Zbiornik mieszający (STR) to wielofunkcyjny zbiornik wykorzystywany w procesach przemysłowych jako pojemność, w której ciecze, gazy i ciała stałe są mieszane w celu wywoływania reakcji chemicznych, poprawiania transferu masy oraz zapewnienia jednorodnych warunków procesu. Wybór odpowiedniego reaktora jest krytycznym krokiem w osiągnięciu zwiększonej wydajności, stabilnej produkcji oraz skalowalności produkcji. Różne konstrukcje reaktorów są dopasowywane do konkretnego zastosowania, a wybór między nimi powinien uwzględniać ściśle materiał z jakiego są wykonane, wielkość i kształt zbiornika, rodzaj mieszadła oraz warunki eksploatacyjne, takie jak limity temperatury i ciśnienia. YHCHEM oferuje szeroką gamę zbiorników mieszających, które zostały zaprojektowane, aby spełniać wszystkie wymagania przemysłowe i pasować do każdej indywidualnej operacji procesowej.

Kluczowe zagadnienia materiałowe dla konstrukcji reaktora

Jednym z podstawowych czynników określających funkcjonalność, trwałość i bezpieczeństwo reaktorów jest materiał konstrukcyjny. Obecny stan przemysłu to nadal głównie stal nierdzewna 304 i 316L, ponieważ charakteryzuje się dobrą odpornością na korozję, wysoką wytrzymałością mechaniczną oraz możliwością wytrzymywania wysokich temperatur i ciśnień. W procesach wykorzystujących silnie reaktywne środowiska, np. stężone kwasy lub halogenki, lepszą obojętność chemiczną wykazują nowocześniejsze stopy, takie jak Hastelloy, Monel czy tytan. Reaktory ze stali szkliwionej są idealnym rozwiązaniem tam, gdzie wymagana jest wysoka odporność na korozję i należy uniknąć znacznego zanieczyszczenia metalami. Praca z zawiesinami ściernymi lub zawiesinami stałymi wymaga powłoki odporną na zużycie lub zahartowanego materiału, aby zmniejszyć erozję i wydłużyć cykl życia urządzeń. Innym ważnym kryterium jest stabilność termiczna materiałów; materiały nie powinny ulegać degradacji ani sprzyjać niepożądanym reakcjom ubocznym w warunkach eksploatacyjnych. YHCHEM wykorzystuje szeroki zakres kompetentnych materiałów i stosuje najbardziej zaawansowane metody produkcji, aby tworzyć reaktory spełniające najwyższe wymagania każdego projektu, niezależnie od tego, czy chodzi o przemysł farmaceutyczny, czy o produkcję chemiczną na dużą skalę. Ponadto takie czynniki projektowe jak grubość ścianki są dokładnie obliczane, by spełnić wymagania dotyczące naczynia pod ciśnieniem, uwzględniając kompromis między wytrzymałością, wagą i przewodnością cieplną.

Zaopatrzenie Wysokowydajne Reaktory z mieszadłem

YHCHEM jest specjalną firmą w zakresie precyzyjnego inżynierstwa i niestandardowej produkcji, która oferuje organizacjom możliwość posiadania niezawodnego i wydajnego reaktora z mieszadłem. YHCHEM specjalizuje się w budowie złożonych systemów reaktorowych, co stanowi długoterminową inwestycję w niezawodność działania i jakość produktu. W odróżnieniu od innych dostawców, oferujących przede wszystkim ustandaryzowane i masowo produkowane urządzenia, YHCHEM skupia się na niestandardowych rozwiązaniach dopasowanych do konkretnych procesów. Wszystkie systemy są wykonywane z wysokiej jakości materiałów, takich jak polerowana stal nierdzewna lub szkło, aby wyeliminować zastosowanie elementów plastikowych, które mogą osłabiać system w surowych warunkach chemicznych. Odpowiednie inżynierstwo i wybór materiałów są kluczowymi zasadami leżącymi u podstaw tego typu działalności, aby osiągnąć efektywny, bezpieczny i powtarzalny wynik produkcji przy użyciu reaktorów z mieszadłem.

Tendencje Kształtowanie przyszłość technologii reaktorów z mieszadłem

Cyfryzacja, automatyzacja oraz innowacje w dziedzinie nauki o materiałach to siły kształtujące rozwój technologii reaktorów mieszalnych. Główną zmianą jest przesuwanie się granicy ku całkowicie zamkniętym, zautomatyzowanym i zdalnie nadzorowanym systemom, co poprawia bezpieczeństwo operatorów oraz zapewnia spójność procesów i manipulację materiałami wrażliwymi lub niebezpiecznymi. Współczesne projekty reaktorów coraz częściej obejmują zaawansowaną technologię analityczną procesu (PAT), umożliwiającą niemal rzeczywisty pomiar kluczowych parametrów, wykorzystanie wysokoczystych i nieprzydatnych do zanieczyszczeń materiałów, takich jak specjalistyczne stali nierdzewne i szkło, oraz konstrukcje mieszadeł wspierające złożone reakcje wielofazowe. Dokładnie te ulepszenia są szczególnie skuteczne w surowo regulowanych sektorach, takich jak biotechnologia farmaceutyczna, chemia cienka i synteza materiałów wysokiej jakości, gdzie dokładność, czystość i jakość informacji są najważniejsze.

Rozwiązanie Zwykły Wyzwania operacyjne

Chociaż mieszadła typu zbiornikowego są bardzo skuteczne, mogą jednak stwarzać pewne trudności w ich eksploatacji. Słabe mieszanie może powodować gradient stężenia lub temperatury, co wpływa na zmienność jakości produktów lub szybkości reakcji. Można temu zapobiegać poprzez maksymalne zwiększenie prędkości mieszadła, wybór lepszego typu mieszadła lub dodanie przegród w celu zmiany wzorców przepływu. Równnie ważne jest dokładne sterowanie temperacją, ponieważ reakcje egzotermiczne lub endotermiczne mogą zagrozić zarówno bezpieczeństwu, jak i wydajności procesu; w związku z tym kluczowe jest zastosowanie skutecznych płaszczów chłodzących lub cewników wewnętrznymi oraz odpowiednich układów regulacji. Problemy takie jak osadzanie się brudów, osiadanie ciał stałych lub przyleganie do ścian wymagają szczególnej uwagi przy doborze wykończenia reaktora, geometrii oraz mechanicznej możliwości czyszczenia w niektórych sytuacjach. Najważniejsza jest jednak bezpieczeństwo procesu. Silne środki ostrożności, takie jak mechanizmy bezpieczeństwa przy nadciśnieniu, awaryjne chłodzenie i wykrywanie wycieków, nie podlegają negocjacji. Poprzez proaktywne identyfikowanie takich potencjalnych wyzwań oraz wdrożenie niestandardowych strategii inżynieryjnych, można osiągnąć maksymalną wydajność i bezpieczeństwo mieszalnych reaktorów zbiornikowych, zapewniających produkty wysokiej jakości.

EN

EN

AR

AR

BG

BG

HR

HR

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

SR

SR

UK

UK

HU

HU

TH

TH

TR

TR

GA

GA

BE

BE

BN

BN