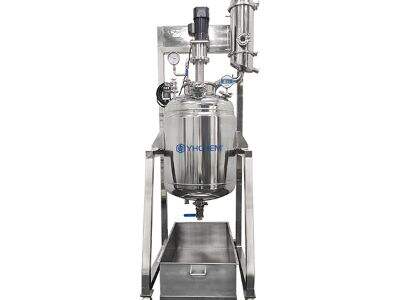

Atunci când se alege un reactor cu agitator, există o serie de factori importanți care trebuie luați în considerare pentru a obține cea mai bună performanță în proces. Un reactor cu agitator (STR) este un recipient multifuncional, utilizat în procesele industriale ca un container în care lichidele, gazele și solidele sunt amestecate pentru a induce reacții chimice, a îmbunătăți transferul de masă și a asigura condiții uniforme ale procesului. Alegerea reactorului potrivit este un pas esențial pentru obținerea unor randamente crescute, o producție stabilă a produsului și mărirea producției. Diversele tipuri de reactoare sunt personalizate pentru o anumită utilizare, iar alegerea dintre acestea trebuie să țină strict seama de materialul utilizat la construcție, dimensiunea și forma vasului, tipul de agitator și condițiile de funcionare, precum limitele de temperatură și presiune. YHCHEM oferă o gamă largă de reactoare cu agitator, proiectate pentru a satisface toate cerințele industriale și care se pot integra în orice operațiune individuală de procesare.

Considerații cheie privind materialele pentru construcția reactorului

Unul dintre factorii de bază care determină funcționalitatea, durata de viață și siguranța reactoarelor este materialul din care sunt construite. Starea actuală a industriei utilizează în principal oțel inoxidabil 304 și 316L, deoarece acesta este bine rezistent la coroziune, are rezistență mecanică ridicată și poate rezista la temperaturi și presiuni înalte. În procesele care folosesc medii foarte reactive, de exemplu acizi concentrați sau halide, aliaje mai moderne, precum Hastelloy, Monel sau titan, prezintă o inertie chimică superioară. Reactoarele din oțel vopsit cu sticlă reprezintă o aplicație ideală atunci când este necesară o înaltă rezistență la coroziune și trebuie evitate niveluri semnificative de contaminare cu metale. Funcionarea cu amestecuri abrazive sau în suspensie solidă necesită un strat rezistent la uzare sau un material întărit pentru a reduce eroziunea și a crește ciclul de viață al echipamentului. Un alt criteriu important este stabilitatea termică a materialelor; materialele nu trebuie să se degradeze sau să faciliteze reacții secundare nedorite în condițiile de funcionare. YHCHEM utilizează o gamă largă de materiale competente și aplică metoda cea mai sofisticată de fabricație pentru a produce reactoare care să răspundă cerințelor înalte ale oricărui proiect, fie că este vorba despre industria farmaceutică sau despre producția de produse chimice în volum mare. În plus, factori de proiectare precum grosimea pereților sunt, de asemenea, calculați cu precizie pentru a satisface cerințele recipientelor sub presiune, realizând un compromis între rezistență, greutate și conductivitate termică.

Obținerea de surse Performanță ridicată Reactoare cu agitator tip vas

YHCHEM este o companie specializată în inginerie de precizie și fabricație personalizată, care oferă organizațiilor posibilitatea de a deține un reactor cu agitator fiabil și de înaltă performanță. YHCHEM se specializează în construcția de sisteme combinate de reactoare, o investiție pe termen lung în siguranța operațiunilor și calitatea produselor. YHCHEM se concentrează pe soluții personalizate pentru procese specifice, spre deosebire de alți furnizori care oferă în mare parte echipamente standardizate și produse în masă. Materiale de înaltă integritate, cum ar fi oțel inoxidabil lustruit sau sticlă, sunt utilizate în toate sistemele, eliminând astfel componentele din plastic care ar putea slăbi sistemul în condiții chimice severe. O proiectare corectă și alegerea potrivită a materialelor sunt principii esențiale care stau la baza acestui tip de activitate, pentru a obține rezultate eficiente, sigure și reproductibile în producție prin utilizarea reactoarelor cu agitator.

Tendințe Modelare viitorul tehnologiei reactoarelor cu agitator

Digitalizarea, automatizarea și inovațiile în știința materialelor sunt forțele care modelează dezvoltarea tehnologiei reactorului cu agitator. Schimbarea principală constă în trecerea spre sisteme complet închise, automate și supravegheate la distanță, pentru a spori siguranța operatorilor și pentru a asigura o consistență în procese atunci când se manipulează materiale sensibile sau periculoase. Proiectarea actuală a reactorului include din ce în ce mai frecvent tehnologii avansate de analiză a proceselor (PAT), care oferă măsurători aproape în timp real ale parametrilor cheie, utilizarea unor materiale de înaltă puritate și necontaminante, cum ar fi oțelurile inoxidabile specializate și sticla, precum și soluții constructive ale agitatorului concepute pentru a susține reacțiile complexe multifazice. În mod precis, aceste îmbunătățiri sunt extrem de eficiente în sectoarele strict reglementate, cum ar fi biotehnologia farmaceutică, chimia fină și sinteza materialelor de înaltă performanță, unde acuratețea, puritatea și calitatea informațiilor sunt aspecte esențiale.

Abordând Comun Provocări operaționale

Deși sunt foarte eficiente, reactoarele cu amestecare de tip cu agitator pot prezenta anumite dificultăți în funcționare. O amestecare necorespunzătoare poate provoca gradienți de concentrație sau temperatură și va determina o variație a calității produselor sau a vitezei reacției. Acestea pot fi contracarate prin maximizarea vitezei agitatorului, alegerea unui tip mai bun de rotor sau adăugarea unor deflectoare pentru a modifica modelele de curgere. De asemenea, o controlare precisă a temperaturii este esențială, deoarece reacțiile exoterme sau endoterme pot pune în pericol atât siguranța, cât și randamentul, iar utilizarea unor mantiu efective sau serpentine interne, precum și bucle de control responsive, este crucială. Probleme precum depunerile de material, sedimentarea solidelor sau aderența acestora la pereți necesită o atenție deosebită în ceea ce privește alegerea finisajului reactorului, geometriei acestuia și a soluțiilor mecanice de curățare în anumite situații. Cel mai important este siguranța procesului. Măsuri stricte de siguranță, cum ar fi mecanisme de evacuare a presiunii, răcire de urgență și detectarea scurgerilor, nu sunt negociabile. Prin identificarea proactivă a acestor provocări posibile și implementarea unor strategii inginerești personalizate, eficiența și siguranța reactoarelor cu agitator pot atinge performanța maximă în oferirea unor produse de înaltă calitate.

EN

EN

AR

AR

BG

BG

HR

HR

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

SR

SR

UK

UK

HU

HU

TH

TH

TR

TR

GA

GA

BE

BE

BN

BN