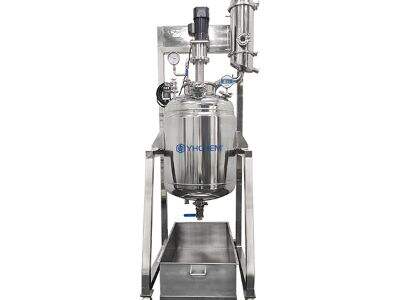

Bir karıştırma tankı reaktörü seçilirken, süreçte en iyi performansı elde etmek için dikkate alınması gereken bir dizi önemli faktör vardır. Karıştırma tankı reaktörü (KTR), sıvıların, gazların ve katıların kimyasal reaksiyonları başlatmak, kütle transferini artırmak ve süreç koşullarının tutarlı olmasını sağlamak amacıyla karıştırıldığı endüstriyel süreçlerde kullanılan çok fonksiyonlu bir kabdır. Doğru reaktörün seçilmesi, verimliliğin artırılması, ürün üretiminde istikrarın sağlanması ve üretim kapasitesinin ölçeklendirilmesi açısından kritik bir adımdır. Reaktörlerin çeşitli tasarımları belirli kullanımlara göre özelleştirilmiştir ve bu tasarımlar arasında yapılacak seçim; reaktörün yapımında kullanılan malzeme, kabın boyutu ve şekli, karıştırıcı tipi ile sıcaklık ve basınç sınırları gibi işletme ayarlarını mutlaka göz önünde bulundurmalıdır. YHCHEM, tüm endüstriyel gereksinimlere uygun olarak tasarlanmış ve her bireysel işlem uygulamasına uyum sağlayabilecek geniş bir karıştırma tankı reaktörü yelpazesi sunmaktadır.

Reaktör İnşası için Anahtar Malzeme Dikkat Edilmesi Gerekenler

Reaktörlerin işlevselliğini, ömrünü ve güvenliğini belirleyen temel faktörlerden biri yapı malzemesidir. Endüstrinin mevcut durumu hâlâ paslanmaz çelikten oluşmaktadır ve bu malzeme genellikle 304 ve 316L kalitedir çünkü iyi korozyon direnci, mekanik olarak güçlüdür ve yüksek sıcaklıklara ve basınçlara dayanabilir. Yoğun asitler veya halojürler gibi yüksek reaktiviteli ortamlar kullanan süreçlerde, daha modern alaşımlar olan Hastelloy, Monel veya titanyum daha iyi kimyasal inertlik gösterir. Yüksek korozyon direnci gerekliyorken metal kontaminasyonun önemli ölçüde önlenmesi durumunda, cam kaplamalı çelik reaktörler mükemmel bir uygulamadır. Aşındırıcı süspansiyonlar veya katı süspansiyonların işletilmesi, erozyonu azaltmak ve ekipmanın kullanım ömrünü artırmak için aşınmaya dayanıklı kaplama veya sertleştirilmiş malzeme gerektirir. Diğer önemli bir kriter malzemenin termal kararlılığıdır; malzeme işletme koşullarında bozunmamalı veya istenmeyen yan reaksiyonları kolaylaştırmamalıdır. YHCHEM geniş bir yelpazede yetkin malzemeler kullanmakta ve herhangi bir projenin yüksek taleplerini karşılayan reaktörleri, bunun nedeni ilaç sektörü ya da yüksek hacimli kimyasallar olursa olsun, en yüksek seviyede üretim yöntemlerini kullanarak üretmektedir. Ayrıca duvar kalınlığı gibi tasarım faktörleri de dayanıklılık, ağırlık ve termal iletkenlik arasında dengeleri sağlayacak şekilde yakından hesaplanmaktadır.

Kaynak Yüksek Performans Karıştırmalı Tank Reaktörleri

YHCHEM, hassas mühendislik ve özel üretim açısından özel bir şirkettir ve organizasyonlara güvenilir ve yüksek performanslı karıştırmalı tank reaktörüne sahip olma fırsatı sunar. YHCHEM, operasyonun güvenilirliği ve ürün kalitesi açısından uzun vadeli bir yatırım olan birleştirilmiş reaktör sistemlerinin inşasında uzmanlaşmıştır. YHCHEM, çoğunlukla standartlaştırılmış ve seri üretilmiş ekipman sağlayan diğer tedarikçilerin aksine, belirli süreçlere yönelik özel çözümlere odaklanır. Sistemlerde, sert kimyasal koşullarda sistemleri zayıflatabilecek plastik bileşenlerin kullanımını ortadan kaldırmak için cilalı paslanmaz çelik veya cam gibi yüksek bütünlüklü malzemeler kullanılır. Etkin, güvenli ve tekrarlanabilir sonuçlara ulaşmak için karıştırmalı tank reaktörleri kullanılarak yapılan üretimde uygun mühendislik ve malzeme seçimi, bu iş modelinin temelini oluşturan esastır.

Eğilimler Şekillendirme karıştırmalı Tank Reaktör Teknolojisinin Geleceği

Dijitalleşme, otomasyon ve malzeme bilimi yenilikleri, karıştırma tank reaktör teknolojisinin gelişimini şekillendiren temel faktörlerdir. Temel değişim, operatörlerin güvenliğini artırmak, süreçların tutarlılığını sağlamak ve hassas ya da tehlikeli malzemelerle çalışmayı kolaylaştırmak amacıyla sistemlerin tamamen kapalı, otomatik ve uzaktan denetlenebilir yapıya taşınmasıdır. Güncel reaktör tasarımlarında, temel parametrelerin neredeyse gerçek zamanlı ölçümünü sağlayan gelişmiş Süreç Analitik Teknolojisi (PAT), yüksek saflıkta ve bulaşmaya neden olmayan özel paslanmaz çelikler ile cam gibi malzemeler ve karmaşık çok fazlı reaksiyonları destekleyecek şekilde tasarlanmış karıştırıcı yapılar giderek daha yaygın kullanılmaktadır. Özellikle bu iyileştirmeler, doğruluk, saflık ve bilgi kalitesi büyük önem arz eden biyofarmasötikler, ince kimyasallar ve yüksek performans malzeme sentezi gibi sıkı düzenlenmiş sektörlerde oldukça etkilidir.

Çözümlemek Yaygın Operasyonel zorluklar

Karıştırma tipi tank reaktörler oldukça etkili olmakla birlikte, işletimi sırasında bazı zorluklar çıkarabilir. Kötü karışım konsantrasyon veya sıcaklık gradyanına neden olabilir ve ürün kalitesinin değişkenlik göstermesine ya da reaksiyon hızının düşmesine yol açabilir. Bunlara, karıştırıcı hızını maksimize ederek, daha iyi bir pervane tipi seçerek veya akış desenini değiştirmek için baflları ekleyerek karşı konabilir. Ayrıca, sıcaklığın hassas kontrolü hayati öneme sahiptir; ekzotermik veya endotermik reaksiyonlar hem güvenliği hem de verimi tehlikeye atabilir ve etkili ceketleme veya iç sargılar ile tepkili kontrol döngülerinin kullanımı hayati önem taşır. Malzemenin yapışması, katıların çökmesi veya duvarlara yapışması gibi sorunlar, reaktör yüzey kaplaması, geometrisi ve mekanik temizleme seçiminin özel dikkatle yapılmasını gerektirir. En önemlisi, süreç güvenliğidir. Basınç relief mekanizmaları, acil soğutma ve sızdırmazlık tespiti gibi güçlü güvenlik önlemleri müzakere edilemez. Olası bu tür zorlukların proaktif olarak belirlenmesi ve özel mühendislik stratejilerinin entegre edilmesiyle, karıştırma tank reaktörlerinin verimliliği ve güvenliği, yüksek kaliteli ürünler sunmak için maksimum performans düzeyine ulaşabilir.

EN

EN

AR

AR

BG

BG

HR

HR

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

SR

SR

UK

UK

HU

HU

TH

TH

TR

TR

GA

GA

BE

BE

BN

BN