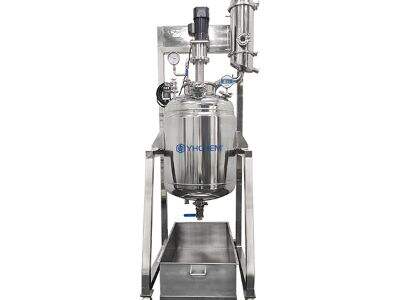

При виборі реактора з мішалкою існує низка важливих факторів, які слід враховувати для досягнення найкращої продуктивності процесу. Реактор з мішалкою (STR) — це багатофункціональний посудин, що використовується в промислових процесах як ємність, у якій рідини, гази та тверді речовини перемішуються з метою ініціювання хімічних реакцій, покращення масопередачі та забезпечення стабільних умов процесу. Вибір правильного реактора є критичним кроком для отримання підвищених виходів продукту, сталого виробництва та можливості масштабування. Різні конструкції реакторів адаптовані під конкретні завдання, і вибір між ними має ґрунтуватися на матеріалі, з якого виготовлено посудину, її розмірі та формі, типі мішалки та експлуатаційних параметрах, таких як межі температури та тиску. YHCHEM пропонує широкий асортимент реакторів з мішалкою, спроектованих з урахуванням всіх промислових вимог та придатних для будь-якої окремої технологічної операції.

Ключові матеріальні міркування для будівництва реактора

Одним із основних факторів, що визначають функціональність, термін експлуатації та безпеку реакторів, є матеріал конструкції. На сьогоднішній день у промисловості найчастіше використовується нержавіюча сталь, зокрема марки 304 та 316L, оскільки вона добре протистоїть корозії, має високу механічну міцність і здатна витримувати високі температури та тиски. У процесах, де застосовуються високореактивні середовища, наприклад концентровані кислоти або галіди, кращої хімічної інертності можна досягти за допомогою сучасніших сплавів, таких як Хастелой, Монель або титан. Сталеві реактори зі скляним покриттям є ідеальним рішенням у випадках, коли потрібен високий рівень стійкості до корозії та необхідно уникнути потрапляння металевих домішок. Експлуатація абразивних суспензій або твердих фаз потребує зносостійкого покриття або загартованого матеріалу, щоб зменшити ерозію та продовжити термін служби обладнання. Іншим важливим критерієм є термостійкість матеріалів: матеріали не повинні руйнуватися чи сприяти небажаним побічним реакціям в умовах експлуатації. YHCHEM використовує широкий спектр кваліфікованих матеріалів і застосовує найсучасніші методи виготовлення, щоб виробляти реактори, які відповідають найвищим вимогам будь-якого проекту — від фармацевтики до виробництва хімікатів у великих обсягах. Крім того, такі конструктивні параметри, як товщина стінки, ретельно розраховуються з урахуванням вимог до посудин під тиском із компромісом між міцністю, вагою та теплопровідністю.

Пошук джерел Високопродуктивні Реактори з мішалкою

YHCHEM — це спеціалізована компанія в галузі прецизійного машинобудування та індивідуального виготовлення, яка пропонує організаціям можливість отримати надійний та високоефективний реактор з мішалкою. YHCHEM спеціалізується на створенні комбінованих реакторних систем, що є довгостроковими інвестиціями в надійність роботи та якість продукції. На відміну від інших постачальників, які пропонують переважно стандартизоване та масове обладнання, YHCHEM робить акцент на індивідуальні рішення для конкретних процесів. У всіх системах використовуються матеріали високої міцності, такі як полірована нержавіюча сталь або скло, щоб уникнути застосування пластикових компонентів, які можуть погіршити роботу систем у жорстких хімічних умовах. Грамотне інженерне проектування та правильний вибір матеріалів є основоположними принципами такого бізнесу, необхідними для досягнення ефективного, безпечного та відтворюваного результату у виробництві за допомогою реакторів з мішалкою.

Тенденції Формування майбутнє технології реакторів з мішалкою

Цифровізація, автоматизація та інновації в галузі матеріалознавства є рушійними силами розвитку технології реакторів з мішалкою. Основною зміною є перехід на повністю закриті, автоматизовані та дистанційно керовані системи задля підвищення безпеки операторів та забезпечення стабільності процесів при роботі з чутливими або небезпечними матеріалами. Сучасні конструкції реакторів все частіше включають передову технологію процесного аналітичного контролю (PAT), яка забезпечує практично в режимі реального часу вимірювання ключових параметрів, використання високочистих та незабруднюючих матеріалів, таких як спеціальні сорти нержавіючої сталі та скла, а також конструкції мішалок, призначені для складних багатофазних реакцій. Саме ці покращення особливо ефективні в галузях із жорстким регулюванням, таких як біофармацевтика, дрібні хімікати та синтез матеріалів високої складності, де точність, чистота та якість інформації мають першорядне значення.

Звертаючись до ЗВИЧАЙНИЙ Операційні виклики

Хоча резервуарні реактори типу змішувача є дуже ефективними, їх експлуатація може мати певні труднощі. Погане змішування може призвести до градієнтів концентрації або температури, що спричинить варіацію якості продуктів або швидкості реакції. Ці проблеми можна зменшити шляхом максимізації швидкості мішалки, вибору кращого типу колеса мішалки або додаванням перегородок для зміни структури потоку. Також, точний контроль температури є критичним — екзотермічні або ендотермічні реакції можуть загрожувати безпеці та знижувати вихід продукту, тому використання ефективної сорочки, внутрішніх змійовиків та швидкодіючих систем регулювання є вкрай важливим. Проблеми, пов'язані з відкладанням матеріалу, осадженням твердих частинок або їх прилипанням до стінок, вимагають особливої уваги при виборі обробки внутрішньої поверхні реактора, його геометрії та механічних засобів очищення у деяких випадках. Найважливішим є безпека процесу. Серйозні заходи безпеки, такі як механізми зняття тиску, аварійне охолодження та виявлення витоків, не підлягають ухилень. Завдяки проактивному виявленню таких потенційних проблем та впровадженню спеціально розроблених інженерних рішень, ефективність та безпека резервуарних реакторів з мішалкою можуть досягти максимального рівня, забезпечуючи високоякісні продукти.

EN

EN

AR

AR

BG

BG

HR

HR

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

SR

SR

UK

UK

HU

HU

TH

TH

TR

TR

GA

GA

BE

BE

BN

BN