الفصل الأول: الخلفية والمتطلبات 1.1 مقدمة عن راتنج الفينوليك راتنج الفينوليك، المعروف علميًا باسم راتنج الفينول-الفارملدهيد، هو أحد أقدم الراتنجات الصناعية الاصطناعية في العالم، ويتكوّن من تعدد تكاثف المركبات الفينولية...

مشاركة

1.1 مقدمة إلى راتنج الفينوليك

راتنج الفينوليك، المعروف علميًا باسم راتنج الفينول-الفارمالدهيد، هو أحد أقدم الراتنجات الصناعية الاصطناعية في العالم، ويتكوّن من تفاعل البلمرة للمركبات الفينولية مع الفورمالدهيد تحت تأثير عامل حفاز. وبفضل مقاومته الممتازة للحرارة، وخصائصه المقاومة للهب، وقوته الميكانيكية العالية، وعازليته الكهربائية، فإنه يستخدم على نطاق واسع في:

• المواد الإلكترونية: راتنج المقاوم الضوئي، قاعدة لوحة الدوائر المطبوعة (PCB)، تغليف أشباه الموصلات

• المواد المركبة: مواد مدعمة بالألياف الزجاجية، مواد الاحتكاك (بطانات الفرامل)

• الطلاءات واللصقات: طلاءات مقاومة للحرارة العالية، لصقات خشبية

• المواد الحرارية: الطوب الناري، مواد العزل

• البلاستيك الهندسي: مفاتيح كهربائية، مكونات السيارات

1.2 الطلب السوقي على راتنج الفينوليك عالي النقاء

مع التطور السريع لصناعة المعلومات الإلكترونية ومواد الطاقة الجديدة، تم فرض متطلبات أعلى لنقاء راتنجات الفينول:

|

مجال التطبيق |

متطلب النقاء |

حدود الشوائب الرئيسية |

السعر في السوق (10 آلاف يوان صيني/طن) |

|

راتنج المقاوم الضوئي |

≥99.5% |

الفينول الحر <500 جزء في المليون |

6-12 |

|

تغليف أشباه الموصلات |

≥99.0% |

الأيونات المعدنية <10 أجزاء في المليون |

4-8 |

|

ركيزة لوحة الدوائر المطبوعة |

≥98.5% |

الفينول الحر <1000 جزء في المليون |

2-5 |

|

الدرجة الصناعية العامة |

≥95% |

الفينول الحر <3000 جزء في المليون |

1-2 |

1.3 فرص الإنتاج المحلية

حاليًا، يبلغ اعتماد الاستيراد على راتنجات الفينول عالي الجودة (بدرجة مقاومة التآكل، ودرجة أشباه الموصلات) من 60-80%، مما يترك مجالًا كبيرًا للتعويض المحلي. ويتمتع الإنتاج المحلي بالمزايا التالية:

• ميزة التكلفة: تكاليف الإنتاج المحلية أقل بنسبة 30-50% من الواردات

• ميزة التسليم: لا حاجة للوجستيات الدولية الطويلة، التسليم خلال أسبوع واحد

• ميزة الخدمة: دعم فني محلي، استجابة سريعة لاحتياجات العملاء

• أمن سلسلة التوريد: تفادي مخاطر انقطاع الإمداد الناتجة عن النزاعات التجارية الدولية

2.1 مؤشرات الجودة الأساسية

يجب أن تفي الراتنج الفينولي عالي النقاء بالمؤشرات الرئيسية التالية:

|

العنصر |

درجة مقاومة الضوء |

مستوى تغليف أشباه الموصلات |

درجة لوحة الدوائر المطبوعة |

|

الكتلة الجزيئية (ميلي واط ) |

3,000-8,000 |

5,000-12,000 |

8,000-20,000 |

|

التشتت المتعدد PDI |

1.3-1.8 |

1.5-2.0 |

1.8-2.5 |

|

نقطة التليين (℃) |

90-130 |

100-140 |

110-150 |

|

محتوى الهيدروكسيل (%) |

15-25 |

12-20 |

10-18 |

|

الفينول الحر (جزء في المليون) |

<500 |

<1,000 |

❤️<3,000 |

|

الفورمالديهايد الحر (جزء في المليون) |

<200 |

<500 |

<1,000 |

|

محتوى الرماد (جزء في المليون) |

<50 |

<100 |

<300 |

|

الأيونات المعدنية (ppb) |

<10 |

<20 |

<50 |

|

أيونات الكلور (ppm) |

<20 |

<50 |

<100 |

|

اللون (غارد너) |

❤️<3 |

<4 |

<5 |

|

الرطوبة(%) |

<0.5 |

<1.0 |

<2.0 |

2.2 التحديات الرئيسية في التنقية

3.1 الطريقة 1: الغسل بالماء + التحييد

【مخطط العملية】 محلول الراتنج → غسل بالماء الساخن → تحييد قاعدي → الاستقرار والفصل الطبقي → إزالة الماء

|

المزايا |

قيود |

|

✓تكلفة منخفضة، تشغيل بسيط |

✗معدل إزالة الفينول الحر < 60% |

|

✓يمكن إزالة بعض الشوائب القابلة للذوبان في الماء |

✗إزالة ضعيفة لأيونات المعادن |

|

✓مناسب للمنتجات الصناعية |

✗يُنتج كمية كبيرة من مياه الصرف (ضغط بيئي كبير) |

3.2 الطريقة 2: الاستخلاص بالمذيبات

【مخطط العملية】 إذابة الراتنج في مذيب عضوي → إضافة مذيب غير مناسب للترسيب → الترشيح → التجفيف بالفراغ

|

المزايا |

القيود |

|

✓ يمكن إزالة المكونات ذات الوزن الجزيئي المنخفض |

✗ استهلاك عالٍ للمذيبات (5-10 أضعاف كتلة الراتنج) |

|

✓ يسمح بدرجة معينة من تعديل مؤشر التوزيع الجزيئي (PDI) |

✗ تكاليف عالية لاسترداد المذيبات |

|

✓ مناسب للمنتجات الصغيرة الكمية والراقية |

✗ معدل منخفض للإنتاجية (70-85%) |

3.3 الطريقة 3: التقطير الفراغي التقليدي

【تدفق العملية】 ذوبان الراتنج → التقطير تحت ضغط منخفض (0.1-1 كيلو باسكال) → جمع الكسور

|

المزايا |

قيود: |

|

✓ يزيل بشكل فعال الفينولات الحرة والفورمالدهيد |

✗ يتطلب درجات حرارة عالية (180-250) ℃)، مما يؤدي إلى التبلمر/التدهور السهل للراتنج. |

|

✓ لا توجد بقايا مذيبات |

✗ وقت إقامة طويل (2-6 ساعات)، ما يؤدي إلى تعتيم اللون. |

|

✓ أحاديات قابلة لإعادة التدوير |

✗ لزوجة عالية، مما يؤدي إلى كفاءة منخفضة في انتقال الكتلة. |

3.4 ملخص المقارنة بين الطرق التقليدية

|

طرق: |

معدل إزالة الفينول الحر |

التحكم في PDI |

أَثْمَر |

اللون |

يكلف |

الدرجات القابلة للتطبيق: |

|

الغسيل بالماء + التعادل |

50-60% |

✗ |

90-95% |

التفتت |

منخفض |

الصف الصناعي |

|

استخراج المذيب |

70-85% |

✓ |

70-85% |

التحسين |

مرتفع |

درجة إلكترونية |

|

التقطير الفراغي التقليدي |

80-90% |

✗ |

75-88% |

تدهور شديد |

متوسطة |

درجة لوحة الدوائر المطبوعة |

|

التقطير الجزيئي ذي المسار القصير |

95-99% |

✓ دقيق |

88-95% |

ممتاز |

متوسطة |

درجة مقاومة الضوء |

من الواضح أن الطرق التقليدية تعاني من قصور كبير في تحقيق درجة النقاء العالية، وانخفاض اللون، والتحكم الدقيق في الوزن الجزيئي، ما يجعلها غير قادرة على تلبية متطلبات راتنجات الفينول المستخدمة في صناعة مقاومات الضوء وتصنيف التغليف أشباه الموصلات.

4.1 التكنولوجيا الأساسية: التقطير الجزيئي ذي المسار القصير

نظام يوانهواي YHCHEM للتقطير الجزيئي هو تقنية خاصة للفصل السائل-السائل تحقق الفصل في ظل ظروف فراغ عالية ودرجات حرارة منخفضة من خلال الاستفادة من الاختلافات في المسار الحر المتوسط للجزيئات المختلفة، وهي مناسبة بشكل خاص لتنقية المواد الحساسة للحرارة، ذات اللزوجة العالية، وذات درجة الغليان العالية.

4.2 مبدأ العمل

|

الخطوات: |

وصف العملية |

المعلمات الرئيسية |

|

① تغذية المادة |

يدخل محلول الراتنج المسبق التسخين إلى المبخر. |

السيولة: جيدة |

|

② تكوين الفيلم |

يُوزع المكشطة المادة على شكل فيلم رقيق. |

سرعة الدوران: 10-300 دورة في الدقيقة |

|

③ تدفئة |

يتم الحفاظ على سطح التسخين عند درجة حرارة منخفضة نسبيًا. |

الضغط: أقل بكثير من التقطير التقليدي |

|

④ التبخر |

تتبخر المكونات الخفيفة (نقطة الغليان المنخفضة) وتنطلق. |

المدى الحر المتوسط: >2-5 سم |

|

⑤ نقل لمسافات قصيرة |

تسير الجزيئات المتبخرة في خط مستقيم نحو سطح التكثيف. |

المسافة: 2-5 سم، بدون اصطدامات |

|

⑥ التكثيف |

تتكاثف المكونات الخفيفة على سطح التكثيف. |

درجة الحرارة: -10~20 ℃ |

|

7 فصل |

تتدفق المكونات الثقيلة لأسفل على طول سطح التسخين. |

المواد ذات الوزن الجزيئي العالي غير المتبخرة |

|

⑧ مجموعة |

يتم جمع المكونات الخفيفة والثقيلة بشكل منفصل. |

عملية مستمرة مقسمة إلى مراحل |

4.3 مزايا فريدة لتنقية راتنج الفينوليك

|

الخصائص الفنية: |

الأهمية بالنسبة لراتنجات الفينوليك: |

|

فراغ عالي جدًا |

انخفاض نقطة الغليان بمقدار 80-150 ℃، مما يمنع التبلمر الحراري/التدهور |

|

زمن إقامة قصير جدًا |

من 2 إلى 30 ثانية، دون تدهور في اللون، مع الحفاظ على اللون الأصفر الفاتح الشفاف |

|

التشغيل في درجات حرارة منخفضة |

80-180℃، وحماية مجموعات الهيدروكسيل والرابطة الإيثرية الحساسة للحرارة |

|

جمع مستمر مقسّم |

فصل دقيق للمركبات القليلة، والبوليمرات المتوسطة، والبوليمرات العالية، مع التحكم في مؤشر التوزيع الجزيئي (PDI) |

|

تصميم بطبقة ممسوحة |

تكوين طبقة متجانسة من الراتنجات عالية اللزوجة، وكفاءة عالية في انتقال الكتلة |

|

جميع الأسطح الملامسة للمواد مصنوعة من الفولاذ المقاوم للصدأ 316L |

يزيل تلوث أيونات المعادن |

(1) وحدة التقطير الأساسية

|

المكونات |

المواصفات/المواد |

المميزات: |

|

منطقة التبخر |

0.1-10 م ² |

قابل للتخصيص، بسعة معالجة تتراوح بين 5-500 كجم/ساعة |

|

مكشطة |

PTFE/316L |

سرعة دوران تتراوح بين 10-300 دورة في الدقيقة، لتكون فيلمًا رقيقًا بسمك 0.1-1 مم |

|

طريقة التسخين |

زيت حراري/تسخين كهربائي |

دقة التحكم في درجة الحرارة من ±2℃ |

|

مكثف |

316L الفولاذ المقاوم للصدأ |

أنبوب لولبي مدمج، من -10 إلى 20 ℃ |

|

المادة |

جميع الفولاذ المقاوم للصدأ 316L + ختم بولي تيترافلوروإيثيلين |

مقاوم للتآكل، وقليل التلوث بالأيونات المعدنية |

(2) نظام الفراغ

• مضخة روتس + مضخة شفط دوارة: فراغ نهائي 0.1 باسكال

• مقياس الفراغ: مقياس ضغط غشائي سعوي، دقة 0.1 باسكال

• المصيدة الباردة: -80°م، لحماية مضخة الفراغ واسترجاع الوحدات المفردة

(3) نظام التحكم الآلي

• PLC + شاشة تعمل باللمس: سيمنس/ميتسوبيشي

• المراقبة في الوقت الفعلي: درجة الحرارة، مستوى الفراغ، معدل التغذية، سرعة الدوران

• تسجيل البيانات: منحنيات تاريخية، إمكانية تتبع الدفعات

• حماية إنذار: ارتفاع درجة الحرارة، خلل في الفراغ، إيقاف تلقائي عند خلل مستوى السائل

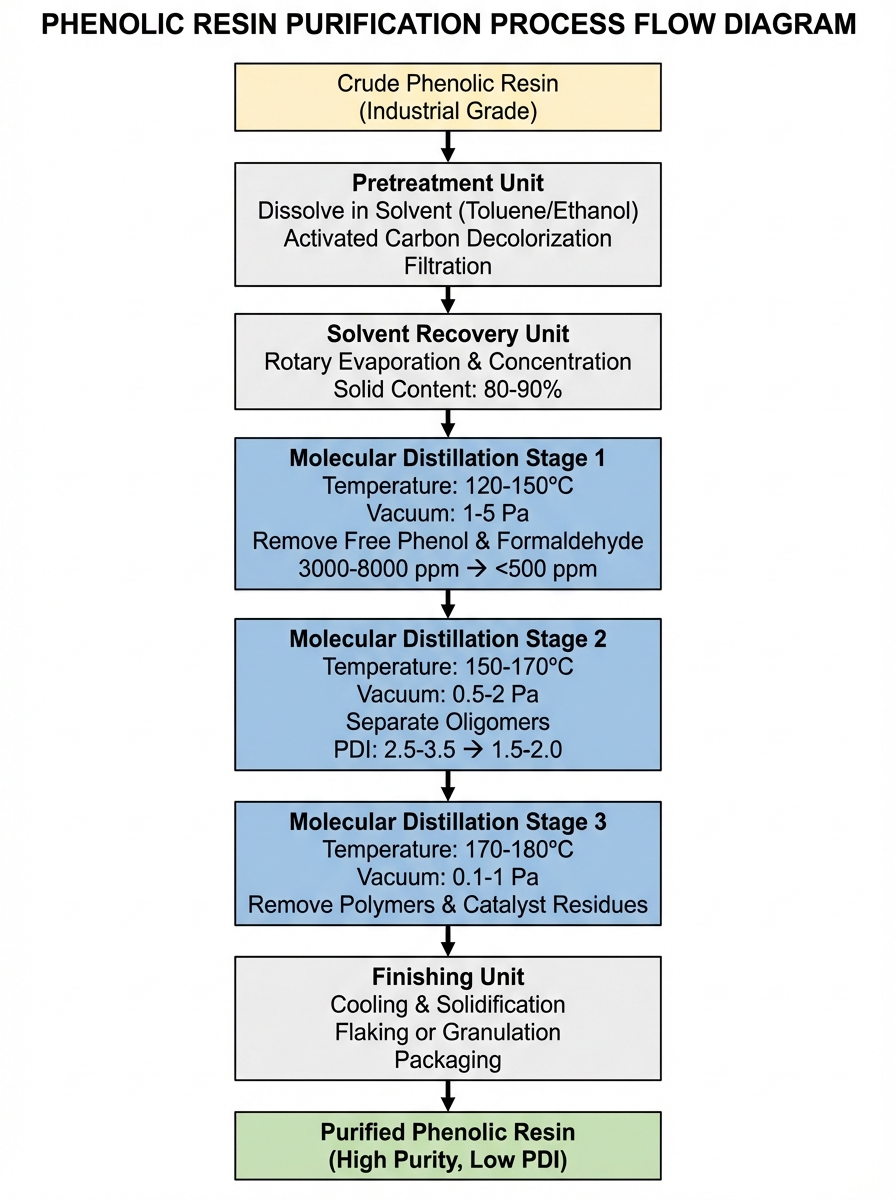

6.1 التدفق الكامل للعملية

6.2 المعطيات الأساسية للعملية

التقطير المرحلة الأولى (إزالة المكونات الخفيفة)

|

المتغيرات: |

القيم المحددة: |

الهدف: |

|

درجة حرارة التغذية |

60-80℃ |

لتقليل اللزوجة لتسهيل النقل |

|

درجة حرارة التبخر |

120-150℃ |

لتبخير الفينول الحر (نقطة الغليان 181 ℃) |

|

مستوى الشفط |

1-5 باسكال |

لخفض نقطة الغليان إلى 80-120 ℃ |

|

سرعة المساحات |

150-250 دورة في الدقيقة |

لتكوين فيلم رقيق متجانس |

|

معدل التغذية |

10-30 كغ/ساعة ·ر ² |

زمن الإقامة: 5-15 ثانية |

|

المكونات المجمعة |

المكونات الخفيفة (الفينول الحر، الفورمالدهيد، الماء) |

5-15% |

النتيجة: انخفاض الفينول الحر من 3000-8000 جزء في المليون إلى أقل من 500 جزء في المليون

التقطير المرحلة الثانية (ضبط توزيع الوزن الجزيئي)

|

المتغيرات: |

إعدادات: |

الهدف: |

|

درجة حرارة التبخر |

150-170℃ |

تبخير الأوليغومرات (Mw < 2000) |

|

مستوى الشفط |

0.5-2 باسكال |

نقطة غليان منخفضة |

|

سرعة المساحات |

100-200 دورة في الدقيقة |

نقل كتلة متوازن وزمن الإقامة |

|

معدل التغذية |

8-20 كجم/ساعة ·ر ² |

زمن الإقامة: 10-30 ثانية |

|

المكونات المجمعة |

المكونات الخفيفة (أوليغومرات) |

10-20% |

التأثير: ضيق مؤشر التوزيع الجزيئي من 2.5-3.5 إلى 1.5-2.0

المرحلة الثالثة للتقطير (تنقية)

|

المتغيرات: |

إعدادات: |

الغرض: |

|

درجة حرارة التبخر |

170-180℃ |

إزالة المحفزات والأصباغ |

|

مستوى الشفط |

0.1-1 باسكال |

فراغ شديد |

|

سرعة المساحات |

80-150 دورة في الدقيقة |

فصل دقيق |

|

معدل التغذية |

5-15 كجم/ساعة ·ر ² |

اتصال دقيق |

|

المكونات المجمعة |

المقطر الوسيطة (المنتج المستهدف) |

70-85% |

تأثير: نقاء > 99.0٪، أيونات المعادن (مجمعة مع تبادل الأيونات) < 10 ppb

6.3 مثال التوازن المادي

مثال مبني على 100 كجم من الراتنج الخام:

|

مراحل العملية |

نوع المادة |

الكتلة (كيلوغرام) |

نسبة المواد الخام المستخدمة |

التوزيع المادي |

|

التغذية |

راتنج فينولي خام |

100 |

100% |

المواد الخام |

|

المعالجة المسبقة |

فقدان المذيبات، والمخلفات الناتجة عن الترشيح |

2-3 |

2-3% |

يمكن إعادة تدوير المذيبات |

|

التبخير الأولي |

المكونات الخفيفة (الفينول الحر، الفورمالديهايد، إلخ) |

8-12 |

8-12% |

يمكن استخدامها بشكل مفيد |

|

التبخير الثاني |

المكونات الخفيفة (أوليغومرات) |

10-15 |

10-15% |

قابل لإعادة الاستخدام جزئيًا |

|

التقطير الثالث |

المكونات الثقيلة (البوليمرات، الشوائب) |

3-5 |

3-5% |

مُهدرة أو مُنقَصة للجودة لاستخدامات أخرى |

|

الإخراج |

راتنج فينولي عالي النقاء |

70-80 |

70-80% |

منتجات من الدرجة الإلكترونية/درجة التصوير الضوئي |

【الإنتاج الكلي】70-80% 【تحسين النقاء】95% → 99%+

7.1 مقارنة بالطرق التقليدية

|

المؤشرات: |

التقطير الفراغي التقليدي |

استخراج المذيب |

نعم HChem تقطير جزئي |

|

درجة حرارة التشغيل |

180-250℃ |

درجة حرارة الغرفة - 60 ℃ |

80-180℃ |

|

زمن الإقامة |

2-6 ساعات |

عدة ساعات |

10-60 ثانية |

|

مستوى الشفط |

0.1-1 كيلوباسكال |

الضغط الجوي |

0.1-10 باسكال |

|

معدل إزالة الفينول الحر |

80-90% |

70-85% |

95-99% |

|

التحكم في PDI |

✗ |

✓ |

دقيق |

|

تغيير اللون |

التدهور: 3-5 مستويات |

تحسّن بمقدار 1-2 مستوى |

لا تدهور |

|

أَثْمَر |

75-88% |

70-85% |

88-95% |

|

استهلاك المذيبات |

لا شيء |

5-10 مرات |

لا شيء |

|

استهلاك الطاقة (كيلوواط ساعة/طن) |

800-1200 |

300-500 (بما في ذلك الاسترداد) |

400-600 |

|

تلوث المعدات |

شديد |

لا شيء |

قليلاً |

|

التحكم في أيونات المعادن |

معتدلة |

فقراء |

ممتاز (كلها 316L) |

|

الإنتاج المستمر |

صعب |

صعب |

مدعوم |

ملخص 7.2 من المزايا الأساسية

✓ نقاء عالي جدًا - الفينول الحر <500 جزء في المليون، الفورمالديهايد الحر <200 جزء في المليون، يلبي متطلبات درجة مقاومة الضوء

✓ التحكم الدقيق في الوزن الجزيئي - قابلية تعديل مؤشر التوزيع الجزيئي (PDI) إلى 1.3-1.8، وقابلية التكيّف مع تطبيقات مختلفة

✓ الحفاظ على اللون - شفاف أصفر فاتح، لا يحدث تحلل حراري

✓ إنتاجية عالية - 88-95%، أعلى بنسبة 10-20% من الاستخلاص بالمذيبات

✓ صديق للبيئة بدون انبعاثات - لا مياه صرف، لا مذيبات نفايات، متوافق مع السياسات البيئية

✓ إنتاج مستمر - درجة عالية من الأتمتة، وتكاليف عمالة منخفضة

✓ عمر طويل للمعدات - فولاذ مقاوم للصدأ من النوع 316L، مقاوم للتآكل، وسهل التنظيف

تنقية راتنج الفينوليك من الدرجة المقاومة للضوء

العميل: شركة كيماويات إلكترونية (منطقة دلتا نهر اللؤلؤ)

المواد الخام: راتنج فينوليكي من الدرجة الصناعية (نقاء 95%، 5000 جزء في المليون من الفينول الحر)

الهدف: درجة مقاومة الضوء (نقاء ≥99.5%، الفينول الحر <500 جزء في المليون، مؤشر التوزيع البوليديispersي 1.5-1.8)

معلمات العملية:

• المعدات: YMD-150

• التقطير ثلاثي المراحل، درجات الحرارة 120/150/170℃

• مستوى الفراغ: 5/2/0.5 باسكال

• إجمالي وقت المعالجة: حوالي 40 ثانية

【】مُقارنة تأثير التنقية

|

المواصفات |

المواد الخام |

بعد تقطير واحد |

بعد مرحلتين من التقطير |

المنتج النهائي |

هدف |

|

النقاء (%) |

95.0 |

97.5 |

98.8 |

99.6 |

≥99.5 |

|

الفينول الحر (جزء في المليون) |

5000 |

800 |

350 |

<200 |

<500 |

|

الفورمالدهيد الحر (جزء في المليون) |

800 |

200 |

80 |

<100 |

<200 |

|

PDI |

2.8 |

2.6 |

1.9 |

1.6 |

1.5-1.8 |

|

نقطة الليونة (°م) |

105 |

108 |

112 |

115 |

110-120 |

|

اللون (غارد너) |

5 |

4 |

3 |

<3 |

<3 |

|

محتوى الرماد (جزء في المليون) |

300 |

150 |

80 |

<50 |

<50 |

|

الأيونات المعدنية (جزء في المليار) |

80 |

50 |

20 |

<10 |

<10 |

الفوائد الاقتصادية: العائد: 92%

التكلفة والعائد لكل طن:

• تكلفة المواد الخام: 20,000 يوان صيني/طن

• سعر بيع المنتج المكرر: 80,000 يوان صيني/طن

• الربح الإجمالي لكل طن: 60,000 يوان صيني

فوائد إنتاج سنوي قدره 200 طن:

• زيادة الربح السنوي: 12 مليون يوان صيني

الملحق أ معايير اختبار راتنجات الفينوليك من الدرجة المستخدمة في الطلاء الضوئي

|

عناصر الاختبار: |

الطرق القياسية: |

الأجهزة والمعدات: |

|

الكتلة الجزيئية |

GPC |

GPC من واترز، بوليستيرين قياسي |

|

محتوى الهيدروكسيل |

التحمين الكيميائي |

جهاز التiteur البوتانسيومتري |

|

نقطة التليين |

GB/T 4507 |

جهاز نقطة انصهار الخاتم والكرة |

|

فينول حر |

GC-FID |

جهاز الكروماتوغرافيا الغازية |

|

الفورمالدهيد الحر |

HPLC |

مطياف السائل عالي الأداء |

|

الأيونات المعدنية |

ICP-MS |

مطياف كتلي للبلازما المزدوجة تكافؤياً |

|

محتوى الرماد |

GB/T 9345 |

فرن حابس، 550 ℃ التحريق |

|

اللون |

طريقة جاردنر |

جهاز قياس الألوان |

|

محتوى الرطوبة |

كارل فيشر |

جهاز التitrage الرطوبي لكارل فيشر |

الملحق ب: الأسئلة الشائعة (FAQ)

س1: هل يمكن استخدام التقطير الجزيئي لمعالجة راتنجات الفينول الصلبة؟

ج: نعم. يجب إذابتها في مذيب (مثل التولوين، الإيثانول) أو تسخينها إلى حالة صهولة (عادةً 80-120°م) قبل التغذية.

س2: هل تتطلب المعدات متطلبات خاصة ضد الانفجار؟

ج: إذا تم استخدام مذيبات قابلة للاشتعال (مثل التولوين، الإيثانول)، فيجب تصنيف المناطق المعرضة للانفجار (مثل المنطقة 2)، وتزويدها بمحركات وأجهزة مقاومة للانفجار.

س3: هل يمكن معالجة راتنجات الفينول ذات التصلب الحراري؟

ج: نوصي بمعالجة الراتنجات من النوع الحراري البلاستيكي (نوفولاك). أما الراتنجات من النوع ذات التصلب الحراري (ريسول) فهي غير مناسبة للتقطير الجزيئي بسبب سيولتها المنخفضة الناتجة عن الارتباط العرضي الجزئي. وإذا كانت المعالجة ضرورية، فيجب إجراؤها في الطور السائل قبل عملية التصلب.

س4: كيف يتم تخزين الراتنج النقي؟

ج: يُوصى بتخزين المنتج في وعاء مغلق وفي مكان بارد وجاف لمنع امتصاص الرطوبة والأكسدة. بالنسبة للراتنجات المستخدمة في صناعة الطلاء الحساس للضوء، يُوصى بالتخزين تحت حماية غاز النيتروجين، حيث يمكن أن تصل مدة الصلاحية إلى 12 شهرًا.

س5: كم تستغرق عملية تنظيف المعدات مرة واحدة؟

أ: حوالي 2-4 ساعات. تشمل العملية تحويل مذيبات مثل التولوين أو الأسيتون، ويتم تحسين التأثير بالتسخين إلى درجة حرارة 80-100°م. يُوصى بإجراء تنظيف شامل بعد كل 10-20 دفعة.

س6: متطلبات مساحة وارتفاع المعدات؟

أ: جهاز YHMD-150 يشغل مساحة تبلغ حوالي 15 م²، وارتفاع المعدات حوالي 3.5 أمتار، ويتطلب ارتفاع سقف المصنع ≥ 4.5 أمتار. إذا كان الارتفاع غير كافٍ، يمكن تخصيص هيكل أفقي.

س7: هل يمكن معالجة عدة درجات مختلفة من الراتنج في وقت واحد؟

أ: نعم، ولكن يجب إجراء التنظيف بين الدفعات المختلفة لتجنب التلوث المتبادل. يُوصى بإعداد إجراء تشغيلي قياسي (SOP) للتبديل بين المنتجات لضمان الاتساق بين الدفعات.