Глава 1: Агляд і патрабаванні 1.1 Уводзіны ў фенал-фармальдэгідавую смалу Фенал-фармальдэгідавая смала, навукова вядомая як фенал-фармальдэгідавая смала, з'яўляецца адной з самых першых прамысловых сінтэтычных смарак у свеце, якая ўтвараецца шляхам палікандэнсацыі фенальных ц...

Дзяліцца

1.1 Уводзіны ў фенал-фармальдэгідавую смалу

Фенал-фармальдэгідавая смала, навукова вядомая як фенол-фармальдэгідавая смола, з'яўляецца адной з самых першых індустрыяльна асвоеных сінтэтычных смол у свеце, якая ўтвараецца шляхам палікандэнсацыі фенальных злучэнняў і фармальдэгіду пад дзеяннем каталізатара. З-за выдатнай тэрмастойкасці, негаручасці, механічнай міцнасці і электраізаляцыі яна шырока выкарыстоўваецца ў:

• Электронныя матэрыялы: Фатасупраціўная смола, падкладка для друкаваных плат, герметызаванне паўправаднікоў

• Кампазіцыйныя матэрыялы: Матэрыялы, армаваныя шкловалокнам, фрыкцыйныя матэрыялы (накладкі тормазных калодак)

• Пакрыцці і клеі: Тэрмастойкія пакрыцці, клеі для драўніны

• Агнеўпорныя матэрыялы: Агнеўпорны цэгла, цеплаізаляцыйныя матэрыялы

• Інжынерная пластмаса: Электрычныя выключальнікі, аўтамабільнія кампаненты

1.2 Патрэба рынку ў высокачыстай фенал-фармальдэгідавай смоле

З-за хуткага развіцця электроннай інфармацыйнай прамысловасці і матэрыялаў новых крыніцаў энергіі былі ўсталяваны вышэйшыя патрабаванні да чысціні феналфармальдэгідных смол:

|

Пале застосавання |

Патрабаванне да чысціні |

Гранічныя значэнні асноўных загрязненняў |

Рыначная цана (10 тыс. CNY/тонна) |

|

Фатасупраціўная смола |

≥99.5% |

Свабодны фенол < 500 ppm |

6-12 |

|

Паўправадніковая інкапсуляцыя |

≥99.0% |

Металічныя іёны < 10 ppm |

4-8 |

|

Падкладка PCB |

≥98.5% |

Бязфенольны <1000 ppm |

2-5 |

|

Агульны прамысловы клас |

≥95% |

Бязфенольны <3000 ppm |

1-2 |

1.3 Магчымасці ўнутранага вытворчасці

У цяперашні час залежнасць ад імпарту высокакласных фенал-формальдэгідавых смол (фатаэмульсійны град, паўправадніковы град) дасягае 60-80%, што стварае велізарны рэзерв для замены ўнутраным вытворчасцю. Унутраная вытворчасць мае наступныя перавагі:

• Перавага ў коштах: Выраб у краіне абходзіцца на 30-50% дашэўшы за імпарт

• Перавага ў паставках: Не трэба доўгатэрміновай міжнароднай лагістыкі, паставка за 1 тыдзень

• Перавага ў абслугоўванні: Месцевая тэхнічная падтрымка, хуткая рэакцыя на патрэбы кліента

• Бяспека ланцуга пастаўкі: пазбегайце рызыку парушэння пастаўак з-за міжнароднага гандлёвага трывожнасці

2.1 Асноўныя паказчыкі якасці

Феналфармальдэгідная смола высокай ступені чысціні павінна адпавядаць наступным асноўным паказчыкам:

|

ПРЫМЕР |

Градацыя фотаэмульсіі |

Узровень корпусавання паўправаднікоў |

Клас PCB |

|

Малекулярны вага (Mw ) |

3,000-8,000 |

5,000-12,000 |

8,000-20,000 |

|

Палідысперснасць PDI |

1.3-1.8 |

1.5-2.0 |

1.8-2.5 |

|

Тэмпература размякчэння (℃) |

90-130 |

100-140 |

110-150 |

|

Змест гідраксіла (%) |

15-25 |

12-20 |

10-18 |

|

Свабодны фенол (ppm) |

<500 |

<1,000 |

❤️<3,000 |

|

Свабодны фармальдэгід (ppm) |

<200 |

<500 |

<1,000 |

|

Зольнасць (ppm) |

<50 |

<100 |

<300 |

|

Металічныя іёны (ppb) |

<10 |

<20 |

<50 |

|

Хлорыдныя іёны (ppm) |

<20 |

<50 |

<100 |

|

Колер (Гарднер) |

❤️<3 |

<4 |

<5 |

|

Умасці (%) |

<0.5 |

<1.0 |

<2.0 |

2.2 Асноўныя выклікі ў ачыстцы

3.1 Метад 1: Прамыванне вадой + Нейтралізацыя

【Тэхналагічны працэс】 Раствор смалы → Прамыванне гарачай вадой → Лужная нейтралізацыя → Адстаіванне з расслаеннем → Дэгідрацыя

|

Перавагі |

абмежаванне |

|

✓Нізкая кошт, простае аперацыя |

✗Ступень выдалення вольнага фенолу < 60% |

|

✓Можа выдаляць некаторыя водарасчынныя забрудненні |

✗Поганае выдаленне іонаў металаў |

|

✓Прыдатны для прамысловых вырабаў |

✗Утварае вялікую колькасць сцёкаў (значны экалагічны ціск) |

3.2 Метад 2: Адбор растваральнікам

【Схема працэсу】 Смола раствараная ў арганічным растваральніку → Дадаванне растваральніка-асаджальніка → Фільтраванне → Вакуумная сушка

|

Перавагі |

Абмежаванні |

|

✓ Можа выдаляць кампаненты з нізкай малекулярнай масай |

✗ Высокі расход растваральніка (5–10 ад масы смолы) |

|

✓ Дазваляе часткова рэгуляваць PDI |

✗ Высокія выдаткі на аднаўленне растваральніка |

|

✓ Падыходзіць для вырабу малых партый прадуктаў высокага класу |

✗ Нізкі выход (70-85%) |

3.3 Метад 3: Традыцыйная вакуумная дыстыляцыя

【Тэхналагічны працэс】 Плаўленне смалы → Дыстыляцыя пад паніжаным ціскам (0,1-1 кПа) → Збор фракцый

|

Перавагі |

Абмежаванні: |

|

✓ Эфектыўна выдаляе свабодныя фенолы і фармальдэгід |

✗ Патрабуе высокіх тэмператур (180-250 ℃), што прыводзіць да лёгкай палімерызацыі/дэградацыі сметы. |

|

✓ Без астач растворніка |

✗ Доўгі час прабывання (2-6 гадзін), што прыводзіць да патэмнення колеру. |

|

✓ Манамеры, прыдатныя для перапрацоўкі |

✗ Высокая в'язкасць, што прыводзіць да нізкай эфектыўнасці пераносу масы. |

3.4 Зводная табліца параўнання традыцыйных метадаў

|

Метады: |

Ступень выдалення вольнага фенолу |

Кантроль PDI |

Выдача |

Колер |

Кост |

Прыдатныя маркі: |

|

Прамыванне вадой + нейтралізацыя |

50-60% |

✗ |

90-95% |

Зношэнне |

Нізкая |

Прамысловы Клас |

|

Арганічнае экстрагаванне |

70-85% |

✓ |

70-85% |

Папярэдніцца |

Высокая |

Электронны Клас |

|

Звычайная вакуумная дыстыляцыя |

80-90% |

✗ |

75-88% |

Сур'ёзнае пагоршанне |

Срэда |

Клас PCB |

|

Малекулярная дыстыляцыя з кароткім шляхам |

95-99% |

✓ Дакладна |

88-95% |

Вялікі |

Срэда |

Градацыя фотаэмульсіі |

Відавочна, што традыцыйныя метады маюць істотныя недахопы ў дачыненні да высокай чысціні, нізкага колеру і дакладнага кантролю малекулярнай масы, і таму не здольныя задавальняць патрабаванні фатасэнсібальных і паўправаднікавых герметызаваных феналічных смал.

4.1 Асноўныя тэхналогіі: малекулярная дыстыляцыя з кароткім шляхам

Сістэма малекулярнай дыстыляцыі Yuanhuai YHCHEM — гэта асаблівы від тэхналогіі падзелу вадкасць-вадкасць, якая забяспечвае падзел у умовах высокага вакууму і нізкай тэмпературы за кошт розніцы сярэдняга вольнага шляху малекул розных рэчываў, што асабліва прыдатна для ачысткі цёплачутлівых, высокав'язкіх і выскаплывучых матэрыялаў.

4.2 Прынцып працы

|

Крокам: |

Апісанне працэсу |

Ключавыя параметры |

|

① Падача матэрыялу |

Папярэдне падгрэт раствор смалы паступае ў выпарнік. |

Пацярэння: добры |

|

② Утварэнне плёнкі |

Шпатлёўка распаўсюджвае матэрыял у выглядзе тонкай плёнкі. |

Хуткасць абароту: 10-300 абр/хв |

|

③ Грэячы |

Грэючая паверхня захоўваецца пры адносна нізкай тэмпературы. |

Ціск: значна ніжэйшы, чым пры звычайнай дыстыляцыі |

|

④ Параванне |

Лёгкія кампаненты (нізкая тэмпература кіпення) выпароўваюцца і выходзяць. |

Сярэдняя вольная даўжыня шляху: >2-5 см |

|

⑤ Перанос на кароткую адлегласць |

Выпараныя малекулы рухаюцца па прамой лініі да кандэнсуючай паверхні. |

Адлегласць: 2-5 см, без калізій |

|

⑥ Кандэнсацыя |

Лёгкія кампаненты кандэнсуюцца на паверхні кандэнсацыі. |

Тэмпература: -10~20 ℃ |

|

⑦ Аддзеленне |

Цяжкія кампаненты цякуць уніз па паверхні награвання. |

Непараваныя рэчывы з высокай малекулярнай масай |

|

⑧ Збор |

Лёгкія і цяжкія кампаненты збіраюцца асобна. |

Бесперапынная сегмантная аперацыя |

4.3 Унікальныя перавагі для ачысткі фенал-фармальдэгідавых смол

|

Тэхнічныя характеристыкі: |

Значэнне для фенал-фармальдэгідавых смол: |

|

Ультравысокі вакуум |

Тэмпература кіпення паніжана на 80–150 ℃, што перашкаджае тэрмапалімерызацыі/дэградацыі |

|

Вельмі кароткі час прабывання |

2–30 секунд, адсутнасць дэградацыі колеру, захаванне прапушчальнага святлажоўтага колеру |

|

Аперацыя пры нізкай тэмпературы |

80-180℃, абарона цёплачулівых гідраксільных груп і этаровых сувязяў |

|

Пастаяннае паразмёрнае зборкаванне |

Дакладнае раздзяленне алігамераў, сярэдніх палімераў і высокіх палімераў, кантроль PDI |

|

Канструкцыя плёнкавага выпарніка |

Раўнамернае фарміраванне плёнкі высокавязкіх смол, высокая эфектыўнасць пераносу масы |

|

Усе паверхні, якія здзяйсняюць кантакт з матэрыялам, вырабленыя з нержавеючай сталі маркі 316L |

Выключае забрудненне іонамі металаў |

(1) Асноўны дэстіляцыйны блок

|

Кампаненты |

Тэхнічныя характарыстыкі/Матэрыялы |

Асаблівасці: |

|

Плошча выпарэння |

0.1-10 м ² |

Магчымасць індывідуальнай наладкі, з працоўнай прадукцыйнасцю 5-500 кг/г |

|

Скрэпер |

PTFE/316L |

Хуткасць абароту 10-300 абаротаў у хвіліну, стварэнне тонкай плёнкі таўшчынёй 0,1-1 мм |

|

Спосаб разогрэвання |

Цеплавое алейнае/электрычнае цяплаздабытак |

Дакладнасць кантролю тэмпературы ±2℃ |

|

Конденсат |

316L Нерасцягненая стал |

Убудаваны спіральны трубаправод, -10 да 20 ℃ |

|

Матэрыял |

Увесь з нержавеючай сталі 316L + ўщыльненне з PTFE |

Стойкі да карозіі, нізкая канцэнтрацыя іонаў металаў |

(2) Вакуумная сістэма

• Цэнтробавільны насос + ротарна-лопасцёвы насос: канчатковы вакуум 0,1 Па

• Вакууметр: ёмістасны дыяфрагмавы вакууметр, дакладнасць 0,1 Па

• Халадзільная пастая: -80°C, абарона вакуумнага насоса, аднаўленне манамераў

(3) Сістэма аўтаматычнага кіравання

• PLC + сэнсарны экран: Siemens/Mitsubishi

• Маніторынг у рэальным часе: тэмпература, узровень вакууму, хуткасць падачы, хуткасць вярчэння

• Рэгістрацыя дадзеных: гістарычныя графікі, адсочванасць партыі

• Абарона з апавяшчэннем: перагрэў, адхіленне вакууму, адхіленне ўзроўню вадкасці, аўтаматычнае выключэнне

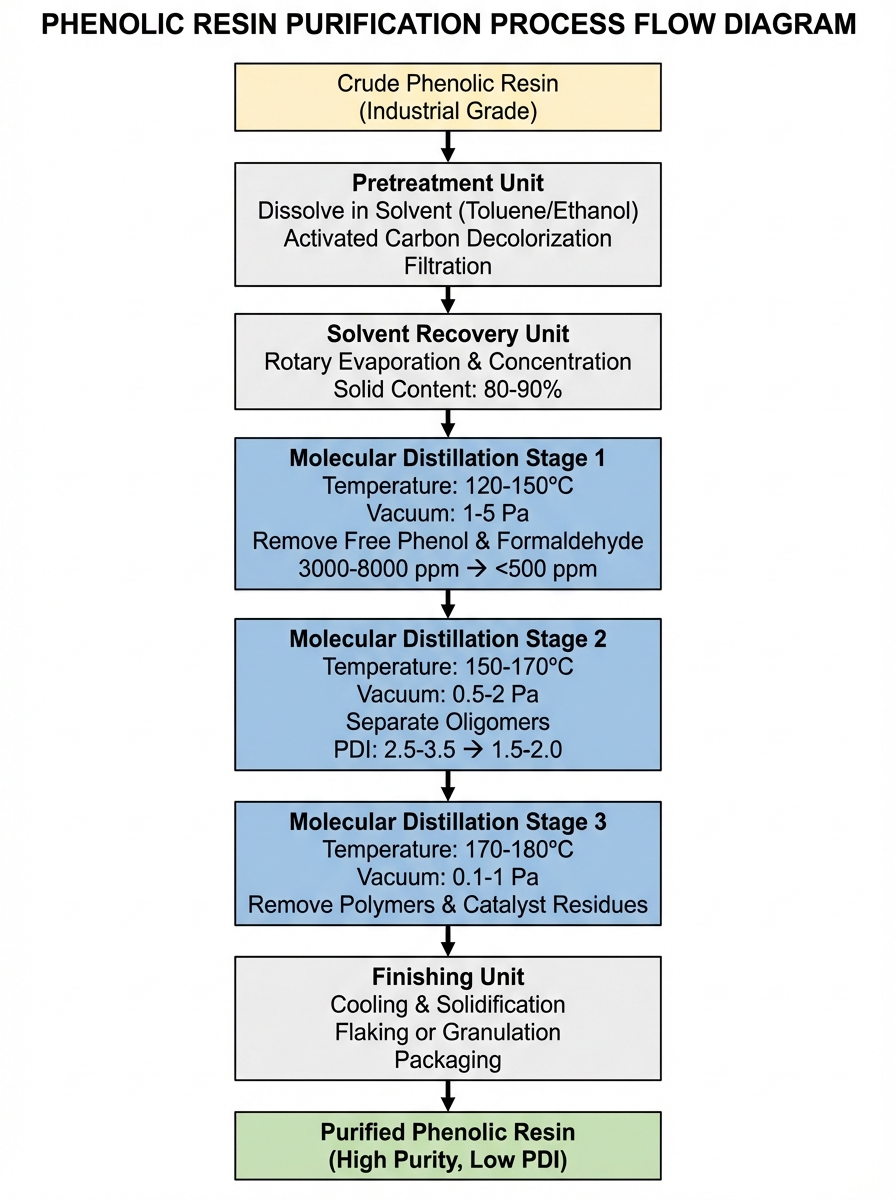

6.1 Поўны тэхналагічны працэс

6.2 Асноўныя тэхналагічныя параметры

Першая ступень дыстыляцыі (выдаленне лёгкіх кампанентаў)

|

Параметры: |

Зададзеныя значэнні: |

Мэта: |

|

Тэмпература падачы |

60-80℃ |

Зніжэнне вязкасці для больш лёгкага транспартавання |

|

Тэмпература выпарэння |

120-150℃ |

Для выпарэння вольнага фенолу (тэмпература кіпення 181) ℃) |

|

Узровень вакууму |

1-5 Па |

Каб знізіць тэмпературу кіпення да 80–120 ℃ |

|

Хуткасць руху шчоткі |

150–250 абаротаў у хвіліну |

Утварэнне аднолькавай тонкай плёнкі |

|

Шчыльнасць падачы |

10-30 кг/г ·м ² |

Час прабывання: 5-15 секунд |

|

Забраныя кампаненты |

Лёгкія кампаненты (вобнаў фенол, фармальдэгід, вада) |

5-15% |

Эфект: змяншэнне ўтрымання вобнага фенолу з 3000-8000 ppm да <500 ppm

Другі этап дыстыляцыі (рэгуляванне размеркавання малекулярнай масы)

|

Параметры: |

Налады: |

Мэта: |

|

Тэмпература выпарэння |

150-170℃ |

Выпарэнне алігамераў (Mw < 2000) |

|

Узровень вакууму |

0.5-2 Па |

Ніжэйшая тэмпература кіпення |

|

Хуткасць руху шчоткі |

100-200 абаротаў у хвіліну |

Збалансаваны масавы перанос і час прабывання |

|

Шчыльнасць падачы |

8-20 кг/г ·м ² |

Час прабывання: 10-30 секунд |

|

Забраныя кампаненты |

Лёгкія кампаненты (алігамеры) |

10-20% |

Эфект: ШПІ звужаны з 2.5-3.5 да 1.5-2.0

Трэці этап дыстыляцыі (рафінаванне)

|

Параметры: |

Налады: |

Прызначэнне: |

|

Тэмпература выпарэння |

170-180℃ |

Выдаленне каталізатараў і пігментаў |

|

Узровень вакууму |

0,1-1 Па |

Экстрэмальны вакуум |

|

Хуткасць руху шчоткі |

80-150 абаротаў у хвіліну |

Дробнае падзяленне |

|

Шчыльнасць падачы |

5-15 кг/г ·м ² |

Якасны кантакт |

|

Забраныя кампаненты |

Прамежкавы дыстылят (цэлавы прадукт) |

70-85% |

Эфект: чысціня >99,0%, іёны металаў (у спалучэнні з іанаменнай абменнай) <10 папр.

6.3 Прыклад матэрыяльнага балансу

Прыклад на аснове 100 кг сырай смалы:

|

Этапы працэсу |

Тып матэрыяла |

Маса (кг) |

Прапорцыя выкарыстаных сыровіны |

Размяшчэнне матэрыялаў |

|

Падача |

Сырая феналфармальдэгідавая смола |

100 |

100% |

Сыр'е |

|

Пачатковая абробка |

Страта растваральнікаў, асадак фільтравання |

2-3 |

2-3% |

Растваральнікі можна перапрацоўваць |

|

Першая дыстыляцыя |

Лёгкія кампаненты (свабодны фенол, фармальдэгід і г.д.) |

8-12 |

8-12% |

Магчна рацыянальна выкарыстоўваць |

|

Другая дыстыляцыя |

Лёгкія кампаненты (алігамеры) |

10-15 |

10-15% |

Часцячна прыдатныя для паўторнага выкарыстання |

|

Трэцяя дыстыляцыя |

Цяжкія кампаненты (палімеры, загрязненні) |

3-5 |

3-5% |

Скідаюцца або здымаюцца ў ранзіраванні для іншых мэт |

|

Вывад |

Высокачысты фенальны смалы |

70-80 |

70-80% |

Прадукты электроннай / фоталітаграфічнай ступені |

【Агульны выход】70-80% 【Павелічэнне чысціні】95% → 99%+

7.1 Параўнанне з традыцыйнымі метадамі

|

Паказчыкі: |

Традыцыйная вакуумная дыстыляцыя |

Арганічнае экстрагаванне |

Y HChem Молекулярная дыстыляцыя |

|

Тэмпература эксплуатацыі |

180-250℃ |

Камнатная тэмпература - 60 ℃ |

80-180℃ |

|

Час працягласці перабывання |

2-6 гадзіны |

Некалькі гадзін |

10-60 секунд |

|

Узровень вакууму |

0,1-1 кПа |

Атмасферны ціскр |

0,1-10 Па |

|

Ступень выдалення вольнага фенолу |

80-90% |

70-85% |

95-99% |

|

Кантроль PDI |

✗ |

✓ |

Точны |

|

Змяненне колеру |

Дэградацыя: 3-5 узроўняў |

Палепшана на 1-2 узроўні |

Без дэградацыі |

|

Выдача |

75-88% |

70-85% |

88-95% |

|

Спажыванне растваральніка |

Няма |

5-10 разоў |

Няма |

|

Спажыванне энергіі (кВт·г/тонна) |

800-1200 |

300-500 (у тым ліку рэкамбінацыя) |

400-600 |

|

Забрудненне абсталявання |

Прыцяжны |

Няма |

Незначна |

|

Кантроль іёнаў металаў |

Сярэдні |

Слабая |

Выдатна (усё 316L) |

|

Цяглы працэс праўядзення |

Зла |

Зла |

Падтрымліваецца |

зводка 7,2 асноўных пераваг

✓ Высокая чыстата — фенолу <500 ppm, фармальдэгіду <200 ppm, адпавядае патрабаванням фотаадчувальнай ступені

✓ Дакладны кантроль малекулярнай масы — PDI рэгулюецца ў дыяпазоне 1,3–1,8, прыстасоўваецца да розных абстаноўкі выкарыстання

✓ Захаванне колеру — светла-жоўты прозрачны, без цеплавога разкладання

✓ Высокі выход — 88–95%, на 10–20% вышэй, чым пры растворнікам экстракцыі

✓ Экалагічна чысты вытворчасць без выкідаў — без сцёквых вод, без адходаў раствара, адпавядае экалагічнай палітыцы

✓ Бесперапынная вытворчасць — высокі ўзровень аўтаматызацыі, нізкая кошт працоўных рэсурсаў

✓ Доўгі тэрмін службы абсталявання — нержавеючая сталь 316L, стойкая да карозіі, лёгка чысціцца

Ачыстка феналічнага смялы рэзіста

Кліент: кампанія з вытворчасці электронных хімікатоў (рэгіён Жэмчужная рака)

Сырёвае матэрыял: прамысловая феналічная смаля (чысцінёй 95%, 5000 ppm вольнага фенолу)

Мэтавы прадукт: смаля для рэзіста (чысцінёй ≥99,5%, вольны фенол <500 ppm, PDI 1,5-1,8)

Параметры працэсу:

• Абсталяванне: YMD-150

• Трыступеньчатая дыстыляцыя, тэмпературы 120/150/170℃

• Узроўневы вакуум: 5/2/0,5 Па

• Агульны час апрацоўкі: каля 40 секунд

【Параўнанне эфекту чысцінкі

|

Спецыфікацыі |

сыр'е |

Пасля адной дыстыляцыі |

Пасля двухступеневай дыстыляцыі |

Гатовыя вытворы |

Цэль |

|

Чысціня (%) |

95.0 |

97.5 |

98.8 |

99.6 |

≥99.5 |

|

Свабодны фенол (ppm) |

5000 |

800 |

350 |

<200 |

<500 |

|

Свабодны фармальдэгід (ppm) |

800 |

200 |

80 |

<100 |

<200 |

|

PDI |

2.8 |

2.6 |

1.9 |

1.6 |

1.5-1.8 |

|

Тэмпература размякчэння (°C) |

105 |

108 |

112 |

115 |

110-120 |

|

Колер (Гарднер) |

5 |

4 |

3 |

<3 |

<3 |

|

Зольнасць (ppm) |

300 |

150 |

80 |

<50 |

<50 |

|

Металічныя іёны (ppb) |

80 |

50 |

20 |

<10 |

<10 |

Эканамічныя перавагі: Ураджайнасць: 92%

Кошт і выручка на тонну:

• Кошт сыравіны: 20 000 CNY/тонна

• Канечная гандлёвая цана: 80 000 CNY/тонна

• Валавы прыбытак на тонну: 60 000 CNY

Прыбытак ад штогадовай вытворчасці 200 тон:

• Штогадовы прырост прыбытку: 12 мільёнаў CNY

Дадатак A Стандарты выпрабавання фатасупраціўных феналічных смол

|

Пункты выпрабавання: |

Стандартныя метады: |

Прылады і абсталяванне: |

|

Малекулярны вага |

GPC |

Waters GPC, стандартны палістырол |

|

Змест гідроксільных груп |

Хімічнае тытраванне |

Патэнцыяметрычны тытратор |

|

Тэмпература мяшкання |

GB/T 4507 |

Прыбор для вызначэння тэмпературы размякчэння па метаду «кольца і шар» |

|

Свабодны фенол |

GC-FID |

Газавы хроматаграф |

|

Вольны фармальдэгід |

ВШЖХ |

Храматаграф высокай эфектыўнасці |

|

Металевыя іёны |

ICP-MS |

Індукцыйна злучаны плазматычны мас-спектраметр |

|

Зольнасць |

GB/T 9345 |

Муфельная печ, 550 ℃ звяртанне ў пепел |

|

Колер |

Метад Гарднера |

Каларыметр |

|

Умасціцельнасць |

Карла Фішэра |

Тытраванне вільготнасці па Карлу Фішэру |

Дадатак Б: Пытанні і адказы (FAQ)

Пытанне 1: Ці можна выкарыстоўваць малекулярную дыстыляцыю для апрацоўкі цвёрдых фенол-фармальдэгідавых смол?

Адказ: Так. Перад падачай яе трэба растварыць у растворніку (напрыклад, талуоле, этаноле) або нагрэць да стану плаўлення (звычайна 80–120 °C).

Пытанне 2: Ці патрабуе абсталяванне спецыяльных сродкаў ад выбуху?

Адказ: Калі выкарыстоўваюцца лёгка загаральныя растворнікі (напрыклад, талуол, этанол), неабходна вызначыць зоны з павышанай небяспекай выбуху (напрыклад, зона 2) і выкарыстоўваць взрывабяспечныя электрадвігалі і прылады.

Пытанне 3: Ці магчыма апрацоўка цермаарганых фенол-фармальдэгідавых смол?

Адказ: Мы рэкамендуем апрацоўваць тэрмапластычныя смолы тыпу «Новалак». Тэрмаарганыя смолы тыпу «Рэзал» не прыдатныя для малекулярнай дыстыляцыі з-за поганай цякучасці, якая выклікана частковым памяжаваннем. Калі апрацоўка ўсё ж неабходная, яе трэба праводзіць на стадыі цякучага стану да затварэння.

Пытанне 4: Як захоўваць ачышчаную смалу?

Адказ: Рэкамендуецца захоўваць прадукт у герметычнай ёмістасці ў халодным, сухім месцы, каб прадухіліць усмоктванне вільгаці і акісацыю. Для фатасупраціўных смол рэкамендуецца захоўванне пад абаронай азотам, тэрмін гаднасці можа дасягнуць 12 месяцаў.

Пытанне 5: Колькі часу займае адна чыстка абсталявання?

Адказ: Прыкладна 2–4 гадзіны. Працэс уключае цыркуляцыю растваральнікаў, такіх як талуол ці ацэтон, пры гэтым эфект пасільвяецца пры награванні да 80–100 °C. Рэкамендуецца праводзіць поўную чыстку пасля кожных 10–20 партый.

Пытанне 6: Якая плошча пад абсталяванне і патрабаванні да вышыні?

Адказ: Абсталяванне YHMD-150 займае прыкладна 15 м², вышыня абсталявання каля 3,5 метра, патрабуецца вышыня цэха не менш за 4,5 метра. Пры недастатковай вышыні падлогі можна замовіць гарызантальную канструкцыю па замове.

Пытанне 7: Ці магчыма адначасова апрацоўваць некалькі розных марак смолы?

А: Так, але патрабуецца чыстка паміж рознымі партыямі, каб пазбегнуць перхрэстнага забруднення. Рэкамендуецца распрацаваць стандартную працэдурную інструкцыю па змене прадуктаў, каб забяспечыць аднолькавасць паміж партыямі.