Глава 1: Предистория и изисквания 1.1 Въведение във фенолната смола Фенолна смола, научно известна като фенол-формалдехидна смола, е една от първите индустриално произведени синтетични смоли в света, получена чрез поликондензация на фенолни съединения...

Споделяне

1.1 Въведение във фенолната смола

Фенолната смола, научно известна като фенол-формалдехидна смола, е една от първите индустриално произведени синтетични смоли в света, получена чрез поликондензация на фенолни съединения и формалдехид под действието на катализатор. Поради отличната си топлоустойчивост, самозагасващи свойства, механична якост и електрическа изолация, тя намира широко приложение в:

• Електронни материали: Фоторезистна смола, PCB субстрат, полупроводникови капсули

• Композитни материали: Материали, армирани със стъклена нишка, трибологични материали (спирачни наложки)

• Покрития и лепила: Устойчиви на висока температура покрития, лепила за дървесина

• Огнеупорни материали: Огнеупорни тухли, изолационни материали

• Инженерни пластмаси: Електрически ключове, автомобилни компоненти

1.2 Пазарно търсене на високочиста фенолна смола

С бързото развитие на електронно-информационната индустрия и новите енергийни материали, се поставят по-високи изисквания за чистота на фенолните смоли:

|

Област на приложение |

Изискване за чистота |

Ограничения за ключови примеси |

Пазарна цена (10 хил. CNY/тон) |

|

Фоточувствителна смола |

≥99.5% |

Свободен фенол < 500 ppm |

6-12 |

|

Полупроводникови корпуси |

≥99.0% |

Метални йони < 10 ppm |

4-8 |

|

PCB субстрат |

≥98.5% |

Свободен фенол < 1000 ppm |

2-5 |

|

Обща индустриална класа |

≥95% |

Свободен фенол<3000 ppm |

1-2 |

1.3 Възможности за производство в страната

В момента зависимостта от вноса на висококачествени фенолни смоли (фотоотпорен клас, полупроводников клас) достига 60–80%, с огромен потенциал за вътрешна замяна. Производството в страната има следните предимства:

• Предимство в цената: Локалните разходи за производство са с 30–50% по-ниски в сравнение с вноса

• Предимство в доставките: Липса на дългосрочна международна логистика, доставка в рамките на 1 седмица

• Предимство в услугите: Локализирана техническа поддръжка, бърз отговор на нуждите на клиентите

• Сигурност на веригата за доставки: Избягване на рисковете от прекъсване на доставките поради международни търговски конфликти

2.1 Основни показатели за качество

Фенолна смола с висока чистота трябва да отговаря на следните ключови показатели:

|

Предмет |

Клас за фотолитография |

Ниво за опаковане на полупроводници |

Клас за PCB |

|

Молекулна маса (Mw ) |

3,000-8,000 |

5,000-12,000 |

8,000-20,000 |

|

Полидисперсност PDI |

1.3-1.8 |

1.5-2.0 |

1.8-2.5 |

|

Температура на размякване (℃) |

90-130 |

100-140 |

110-150 |

|

Съдържание на хидроксил (%) |

15-25 |

12-20 |

10-18 |

|

Свободен фенол (ppm) |

<500 |

<1,000 |

❤️<3,000 |

|

Свободен формалдехид (ppm) |

<200 |

<500 |

<1,000 |

|

Съдържание на пепел (PPM) |

<50 |

<100 |

<300 |

|

Метални йони (ppb) |

<10 |

<20 |

<50 |

|

Хлорни йони (ppm) |

<20 |

<50 |

<100 |

|

Цвят (Гарднер) |

❤️<3 |

<4 |

<5 |

|

Влажност(%) |

<0.5 |

<1.0 |

<2.0 |

2.2 Основни предизвикателства при пречистването

3.1 Метод 1: Измиване с вода + Неутрализация

【Технологичен процес】 Разтвор на смола → Измиване с гореща вода → Алкална неутрализация → Отделяне чрез изстояване → Дехидратация

|

Предимства |

ограничение |

|

✓Ниска цена, проста операция |

✗Свободната фенолна степен на отстраняване < 60% |

|

✓Може да премахне някои разтворими във вода примеси |

✗Слабо отстраняване на метални йони |

|

✓Подходящо за индустриални продукти |

✗Генерира голямо количество отпадъчни води (значително екологично натоварване) |

3.2 Метод 2: Екстракция с разтворител

【Технологичен процес】 Смолата се разтваря в органичен разтворител → Добавяне на слаб разтворител за утаяване → Филтриране → Вакуумно сушене

|

Предимства |

Ограничения |

|

✓ Може да премахва компоненти с ниска молекулна маса |

✗ Високо консумиране на разтворител (5-10 пъти масата на смолата) |

|

✓ Позволява известна степен на настройка на PDI |

✗ Високи разходи за възстановяване на разтворителя |

|

✓ Подходящ за малки партиди, висококачествени продукти |

✗ Нисък добив (70-85%) |

3.3 Метод 3: Конвенционална вакуумна дестилация

【Технологичен поток】 Разтопяване на смолата → Дестилация при намалено налягане (0,1-1 kPa) → Събиране на фракции

|

Предимства |

Ограничения: |

|

✓ Ефективно премахва свободни феноли и формалдехид |

✗ Изисква високи температури (180-250 ℃), което води до лесна полимеризация/деградация на смолата. |

|

✓ Без остатъчен разтворител |

✗ Дълго време на престой (2-6 часа), което води до потъмняване на цвета. |

|

✓ Рециклируеми мономери |

✗ Висока вискозност, която води до ниска ефективност на масовия пренос. |

3.4 Сравнително обобщение на традиционните методи

|

Методи: |

Скорост на премахване на свободен фенол |

Контрол на PDI |

Доходност |

Цвят |

Разходи |

Приложими класове: |

|

Измиване с вода + неутрализация |

50-60% |

✗ |

90-95% |

Изостеняване |

Ниско |

Промишлен клас |

|

Екстракция с разтворител |

70-85% |

✓ |

70-85% |

Подобряване |

Висок |

Електронен клас |

|

Конвенционална вакуумна дестилация |

80-90% |

✗ |

75-88% |

Тежко влошаване |

Среден |

Клас за PCB |

|

Молекулна дестилация с кратък път |

95-99% |

✓ Прецизно |

88-95% |

Отлично |

Среден |

Клас за фотолитография |

Очевидно традиционните методи имат значителни недостатъци при висока чистота, нисък цвят и прецизен контрол на молекулната маса и не могат да отговарят на изискванията за фенолови смоли от клас за фотолитография и за полупроводникови капсули.

4.1 Основна технология: Молекулна дестилация с кратък път

Системата за молекулна дестилация Yuanhuai YHCHEM е специална технология за течност-течност разделяне, която осъществява разделяне при висок вакуум и ниски температури, използвайки разликите в средната свободна пътека на молекулите на различните вещества, особено подходяща за пречистване на термочувствителни, високовязки и висококипящи материали.

4.2 Принцип на работа

|

Стъпки: |

Описание на процеса |

Ключови параметри |

|

① Подаване на материал |

Предварително загрятият разтвор на смола влиза в испарителя. |

Течност: Добра |

|

② Формиране на филм |

Скребър разпределя материала в тънък филм. |

Скорост на въртене: 10-300 об/мин |

|

③ Отопление |

Повърхността за нагряване се поддържа при сравнително ниска температура. |

Налягане: Много по-ниско в сравнение с конвенционалната дестилация |

|

④ Изпарение |

Леки компоненти (с ниска точка на кипене) изпаряват и напускат системата. |

Средна свободна пътека: >2-5 см |

|

⑤ Пренос на кратко разстояние |

Изпарените молекули пътуват по права линия до повърхността за кондензация. |

Разстояние: 2-5 см, без сблъсъци |

|

⑥ Кондензация |

Леките компоненти кондензират върху повърхнината за кондензация. |

Температура: -10~20 ℃ |

|

⑦ Разделение |

Тежките компоненти се стичат надолу по повърхнината за нагряване. |

Неизпарени вещества с висока молекулна маса |

|

⑧ Колекция |

Леките и тежките компоненти се събират отделно. |

Непрекъсната сегментирана работа |

4.3 Уникални предимства за пречистване на фенолни смоли

|

Технически характеристики: |

Значение за фенолните смоли: |

|

Ултра-висок вакуум |

Температурата на кипене е намалена с 80-150 ℃, предпазвайки от термална полимеризация/деградация |

|

Изключително кратко време на престой |

2-30 секунди, без деградация на цвета, запазвайки прозрачния светло жълт цвят |

|

Работа при ниски температури |

80-180℃, предпазвайки топлочувствителни хидроксилни групи и етерни връзки |

|

Непрекъснато сегментирано събиране |

Точно разделяне на олигомери, среди полимери и високомолекулни полимери, контролиране на PDI |

|

Конструкция с изтрит филм |

Равномерно образуване на филм от вискозни смоли, висока ефективност на масовия пренос |

|

Всички повърхности, които контактуват с материала, са изработени от неръждаема стомана 316L |

Елиминира метални йони като замърсители |

(1) Основна дестилационна единица

|

Компоненти |

Спецификации/Материали |

Характеристики: |

|

Площ на изпарение |

0,1-10 m ² |

Персонализируемо, с производствена мощност 5-500 kg/h |

|

Скрейпер |

PTFE/316L |

Скорост на въртене 10-300 rpm, образуващ тънка пленка от 0,1-1 mm |

|

Метод на нагряване |

Нагряване с топло масло/Електрическо нагряване |

Точност на контрола на температурата ±2℃ |

|

Кондензор |

316L неръжавеща стомана |

Вградена спирална тръба, -10 до 20 ℃ |

|

Материал |

Цялата конструкция от неръждаема стомана 316L + уплътнение от PTFE |

Устойчива на корозия, с ниска контаминация с метални йони |

(2) Вакуумна система

• Комбинация от коренов насос и ротационен лопатков насос: крайна вакуумност 0,1 Pa

• Вакуумметър: капацитивен мембранен вакуумметър, точност 0,1 Pa

• Хладилна ловушка: -80°C, предпазва вакуумния насос, събира мономери

(3) Система за автоматично управление

• PLC + екрани с докосване: Siemens/Mitsubishi

• Непрекъснат мониторинг: температура, ниво на вакуума, скорост на подаване, скорост на въртене

• Запис на данни: Исторически криви, проследяване на партиди

• Защита при аларма: Автоматично изключване при прегряване, вакуумна неизправност, ниво на течността извън нормата

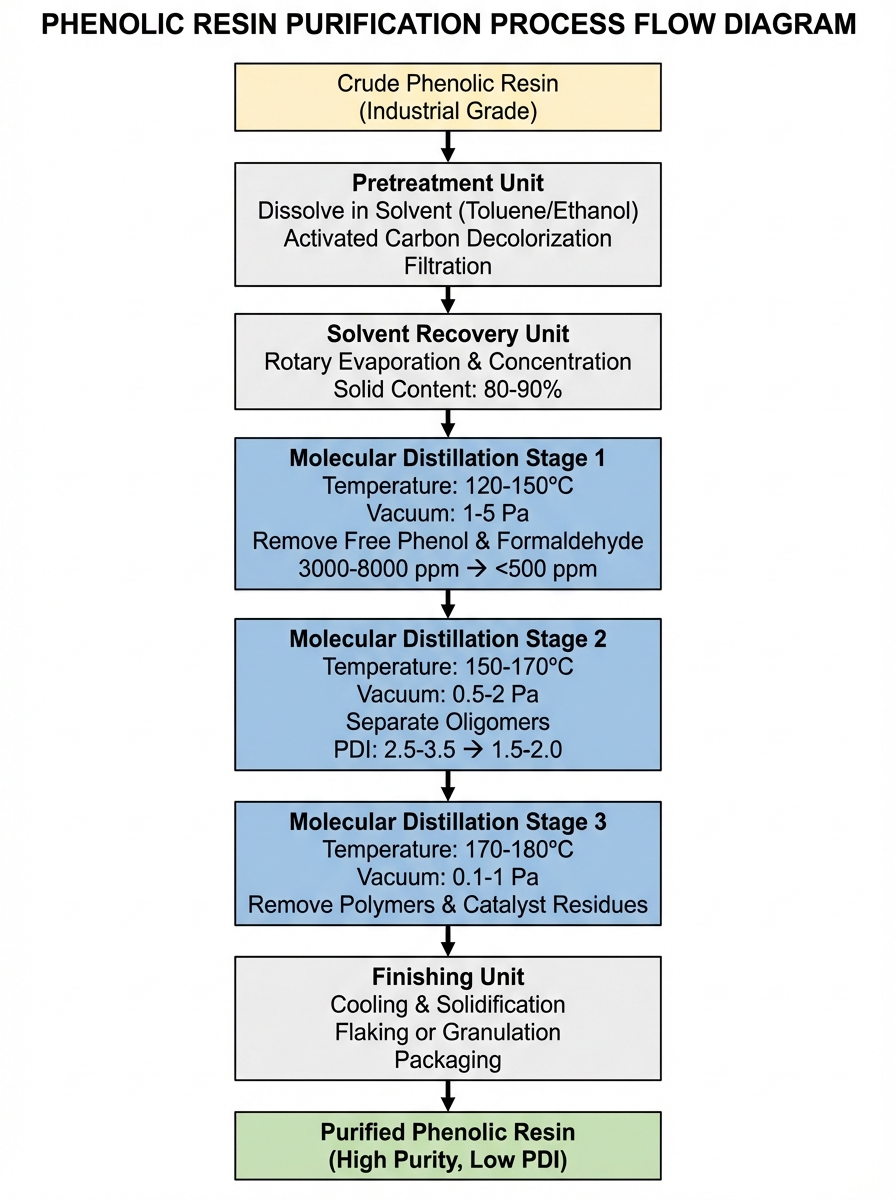

6.1 Пълен технологичен процес

6.2 Ключови технологични параметри

Първа степен дестилация (Премахване на леки компоненти)

|

Параметри: |

Зададени стойности: |

Цел: |

|

Температура на подаване |

60-80℃ |

За намаляване на вискозитета за по-лесно транспортиране |

|

Температура на изпарение |

120-150℃ |

Да се изпари свободен фенол (точка на кипене 181 ℃) |

|

Ниво на вакуум |

1-5 Pa |

Да се понижи точката на кипене до 80-120 ℃ |

|

Скорост на бъркалката |

150-250 rpm |

Да се образува еднородна тънка пленка |

|

Скорост на подаване |

10-30 kg/h ·м ² |

Време на пребиваване: 5-15 секунди |

|

Събрани компоненти |

Леки компоненти (свободен фенол, формалдехид, вода) |

5-15% |

Ефект: Свободният фенол намалява от 3000-8000 ppm до <500 ppm

Втора стъпка дестилация (регулиране на разпределението на молекулното тегло)

|

Параметри: |

Настройки: |

Цел: |

|

Температура на изпарение |

150-170℃ |

Изпарение на олигомери (Mw < 2000) |

|

Ниво на вакуум |

0.5-2 Pa |

По-ниска точка на кипене |

|

Скорост на бъркалката |

100-200 rpm |

Балансиран пренос на маса и време на пребиваване |

|

Скорост на подаване |

8-20 kg/h ·м ² |

Време на пребиваване: 10-30 секунди |

|

Събрани компоненти |

Леки компоненти (олигомери) |

10-20% |

Ефект: ИПР намален от 2,5-3,5 до 1,5-2,0

Трета степен дестилация (рафиниране)

|

Параметри: |

Настройки: |

Цел: |

|

Температура на изпарение |

170-180℃ |

Премахване на катализатори и пигменти |

|

Ниво на вакуум |

0.1-1 Pa |

Екстремен вакуум |

|

Скорост на бъркалката |

80-150 rpm |

Фина сепарация |

|

Скорост на подаване |

5-15 kg/h ·м ² |

Изчерпателен контакт |

|

Събрани компоненти |

Междинен дестилат (целеви продукт) |

70-85% |

Ефект: Чистота >99,0%, метални йони (в комбинация с йонообмен) <10 ppb

6.3 Пример за материален баланс

Пример въз основа на 100 кг суров смола:

|

Етапи на процеса |

Вид материал |

Маса (кг) |

Дял от използваните суровини |

Разпределение на материала |

|

Хранене |

Сурова фенолна смола |

100 |

100% |

Сирови материали |

|

Предварителна обработка |

Загуба на разтворител, остатък от филтриране |

2-3 |

2-3% |

Разтворителите могат да се рециклират |

|

Първа дестилация |

Леки компоненти (свободен фенол, формалдехид и др.) |

8-12 |

8-12% |

Могат да се използват рационално |

|

Второ дестилиране |

Леки компоненти (олигомери) |

10-15 |

10-15% |

Частично реизползваеми |

|

Трето дестилиране |

Тежки компоненти (полимери, примеси) |

3-5 |

3-5% |

Отхвърлят се или се използват за други цели |

|

Изход |

Фенолна смола с висока чистота |

70-80 |

70-80% |

Продукти за електроника/фотолитография |

【Обща добивност】70-80% 【Подобрение на чистотата】95% → 99%+

7.1 Сравнение с традиционните методи

|

Показатели: |

Традиционна вакуумна дестилация |

Екстракция с разтворител |

Y HChem Молекулярна дестилация |

|

Работна температура |

180-250℃ |

Стайна температура - 60 ℃ |

80-180℃ |

|

Време на престой |

2-6 часа |

Няколко часа |

10-60 секунди |

|

Ниво на вакуум |

0,1-1 kPa |

Атмосферно налягане |

0,1-10 Pa |

|

Скорост на премахване на свободен фенол |

80-90% |

70-85% |

95-99% |

|

Контрол на PDI |

✗ |

✓ |

Точно |

|

Промяна на цвета |

Деградация: 3-5 нива |

Подобрено с 1-2 нива |

Без деградация |

|

Доходност |

75-88% |

70-85% |

88-95% |

|

Консумация на разтворител |

Никой |

5-10 пъти |

Никой |

|

Консумация на енергия (kWh/тон) |

800-1200 |

300-500 (включително рециклиране) |

400-600 |

|

Замърсяване на оборудването |

Тежки |

Никой |

Лек |

|

Контрол на метални йони |

Умерена |

Бедните. |

Отлично (Всички 316L) |

|

Непрекъснато производство |

Трудно |

Трудно |

Поддържано |

7.2 Обобщение на основните предимства

✓ Свръхвисока чистота - Без фенол <500 ppm, без формалдехид <200 ppm, отговаря на изискванията за фоточувствителни маски

✓ Прецизен контрол на молекулната маса - PDI регулируемо на 1,3-1,8, приложимо за различни приложения

✓ Запазване на цвета - Светло жълто прозрачно, без термично разграждане

✓ Висок добив - 88-95%, с 10-20% по-висок в сравнение с екстракция с разтворители

✓ Екологична технология без емисии - Няма отпадъчни води, няма отпадъчен разтворител, съответства на екологичната политика

✓ Непрекъснато производство - Високо ниво на автоматизация, ниски разходи за труд

✓ Дълъг живот на оборудването - 316L неръждаема стомана, устойчива на корозия, лесна за почистване

Очистка на фенолна смола за фоточувствителни маски

Клиент: Компания за електронни химикали (регион Перлен река)

Суровина: Фенолна смола индустриална класа (95% чистота, 5000 ppm свободен фенол)

Цел: Класа за фотополимер (чистота ≥99,5%, свободен фенол <500 ppm, PDI 1,5-1,8)

Режимни параметри:

• Оборудване: YMD-150

• Тривално дестилиране, температури 120/150/170℃

• Ниво на вакуум: 5/2/0,5 Pa

• Общо време за обработка: Приблизително 40 секунди

【Сравнение на ефекта от почистването】

|

Технически характеристики |

суровина |

След едно дестилиране |

След две стъпки дестилиране |

Готов продукт |

Целевата |

|

Чистота (%) |

95.0 |

97.5 |

98.8 |

99.6 |

≥99.5 |

|

Свободен фенол (ppm) |

5000 |

800 |

350 |

<200 |

<500 |

|

Свободен формалдехид (ppm) |

800 |

200 |

80 |

<100 |

<200 |

|

ПДИ |

2.8 |

2.6 |

1.9 |

1.6 |

1.5-1.8 |

|

Температура на омекване (°C) |

105 |

108 |

112 |

115 |

110-120 |

|

Цвят (Гарднер) |

5 |

4 |

3 |

<3 |

<3 |

|

Съдържание на пепел (ppm) |

300 |

150 |

80 |

<50 |

<50 |

|

Метални йони (ppb) |

80 |

50 |

20 |

<10 |

<10 |

Икономически ползи: Рендимент: 92%

Разходи и приходи на тон:

• Разходи за суровини: 20 000 CNY/тон

• Продажна цена след пречистване: 80 000 CNY/тон

• Брутната печалба на тон: 60 000 CNY

Годишно производство от 200 тона – Предимства:

• Увеличение на годишната печалба: 12 милиона CNY

Приложение А Изпитвателни стандарти за фоточувствителни фенолни смоли

|

Тестови елементи: |

Стандартни методи: |

Инструменти и оборудване: |

|

Молекулна маса |

GPC |

Waters GPC, стандартен полистирол |

|

Съдържание на хидроксилни групи |

Химично титруване |

Потенциометричен титратор |

|

Точка на мекуване |

GB/T 4507 |

Уред за точка на омекване с пръстен и кълбо |

|

Свободен фенол |

GC-FID |

Газов хроматограф |

|

Свободен формалдехид |

HPLC |

Високоефективен течен хроматограф |

|

Метални йони |

ICP-MS |

Масов спектрометър с индуктивно свързана плазма |

|

Съдържание на пепел |

GB/T 9345 |

Муфелна пещ, 550 ℃ сгоряване |

|

Цвят |

Метод на Гарднър |

Колориметър |

|

Съдържание на влажност |

Карл Фишер |

Уред за титруване на влагата по Карл Фишер |

Приложение Б: Често задавани въпроси (ЧЗВ)

В1: Може ли молекулната дестилация да се използва за обработка на твърди фенолни смоли?

О: Да. Трябва да се разтвори в разтворител (като например толуен, етанол) или да се загрее до стопено състояние (обикновено 80–120 °C), преди да се подаде.

В2: Има ли нужда от специални изисквания за взривозащита на оборудването?

О: Ако се използват запалими разтворители (като толуен, етанол), трябва да се дефинират взривоопасни зони (например Зона 2) и да се осигури взривозащитни двигатели и уреди.

В3: Могат ли да се обработват термореактивни фенолни смоли?

A: Препоръчваме преработката на термопластични (новолак) смоли. Терморазтвърдяващите (резол) смоли не са подходящи за молекулярна дестилация поради лошата им течност, причинена от частично напречно свързване. Ако е необходимо преработване, то трябва да се извършва в течна фаза преди вулканизация.

В4: Как да се съхранява пречистената смола?

A: Препоръчва се продуктът да се съхранява в запечатан контейнер на хладно, сухо място, за да се предотврати абсорбирането на влага и окислението. За смоли за фотолитография се препоръчва съхранение под азотна защита, като срокът на годност може да достигне 12 месеца.

В5: Колко време отнема почистването на оборудването при един цикъл?

A: Приблизително 2-4 часа. Процесът включва циркулиране на разтворители като толуен или ацетон, като ефектът се подобрява чрез нагряване до 80–100 °C. Препоръчва се задълбочено почистване след всеки 10–20 партиди.

В6: Заемано пространство и изисквания за височина на оборудването?

A: YHMD-150 заема около 15 m², височина на оборудването около 3,5 метра, изисква височина на фабричния под ≥ 4,5 метра. Ако височината на пода е недостатъчна, може да се използва хоризонтална конструкция по поръчка.

В7: Може ли едновременно да се обработват няколко различни класа смоли?

A: Да, но между различните партиди е необходимо почистване, за да се избегне кръстосано замърсяване. Препоръчва се да се разработи стандартна операционна процедура (SOP) за смяна на продуктите, за да се осигури последователност между отделните партиди.