Kapitel 1: Baggrund og krav 1.1 Introduktion til fenolharp Fenolharp, videnskabeligt kendt som phenol-formaldehyd-harp, er en af de tidligste industrialiserede syntetiske harper i verden, dannet ved polykondensation af phenoler...

Del

1.1 Introduktion til fenolharp

Fenolharp, videnskabeligt kendt som phenol-formaldehyd-harp, er en af de tidligste industrialiserede syntetiske harper i verden, dannet ved polykondensation af phenolforbindelser og formaldehyd under katalysatorpåvirkning. På grund af sin fremragende varmebestandighed, flammehæmning, mekaniske styrke og elektriske isolation anvendes den bredt inden for:

• Elektroniske materialer: Fotolakharpp, PCB-substrat, halvlederindkapsling

• Kompositmaterialer: Glasfiberforstærkede materialer, friktionsmaterialer (bremseklodser)

• Laker og lim: Højtemperaturbestandige laker, trælim

• Ildfaste materialer: Ildfast mursten, isoleringsmaterialer

• Tekniske kunststoffer: Elkontakter, automobildel

1.2 Markedsbehov for højrenheds fenolharp

Med den hurtige udvikling inden for elektronisk information og nye energimaterialer, er der stillet højere krav til renheden af fenolharper:

|

Anvendelsesområde |

Krav til renhed |

Nøglebegrænsninger for urenheder |

Markedspris (10k CNY/ton) |

|

Fotolakhar |

≥99.5% |

Fri fenol <500 ppm |

6-12 |

|

Halvlederindkapsling |

≥99.0% |

Metalioner <10 ppm |

4-8 |

|

PCB-substrat |

≥98.5% |

Fri fenol <1000 ppm |

2-5 |

|

Almindelig industrigrad |

≥95% |

Phenol fri<3000 ppm |

1-2 |

1.3 Indenlandske produktionsmuligheder

Importafhængigheden af højtydende fenolharver (fotolakgrad, halvledergrad) er i øjeblikket på 60-80 %, hvilket giver stort potentiale for indenlandsk erstatning. Indenlandsk produktion har følgende fordele:

• Omkostningsfordel: Lokal produktion koster 30-50 % mindre end importer

• Leveringsfordel: Ingen behov for langvarig international logistik, levering inden for 1 uge

• Servicefordel: Lokal teknisk support, hurtig respons på kundens behov

• Sikkerhed i varekæden: Undgå risici for leveringsafbrydelser pga. international handelskonflikt

2.1 Kernekvalitetsindikatorer

Højrenheds fenolhar skal opfylde følgende nøgleindikatorer:

|

Vare |

Fotolitografi-kvalitet |

Halvleder-pakningeringsniveau |

PCB-kvalitet |

|

Molekylvægt (MW ) |

3,000-8,000 |

5,000-12,000 |

8,000-20,000 |

|

Polydispersitet PDI |

1.3-1.8 |

1.5-2.0 |

1.8-2.5 |

|

Opvarmningspunkt (℃) |

90-130 |

100-140 |

110-150 |

|

Hydroxylindhold (%) |

15-25 |

12-20 |

10-18 |

|

Fri fenol (ppm) |

<500 |

<1,000 |

❤️<3.000 |

|

Fri formaldehyd (ppm) |

<200 |

<500 |

<1,000 |

|

Askeindhold(PPM) |

<50 |

<100 |

<300 |

|

Metalioner (ppb) |

<10 |

<20 |

<50 |

|

Chloridioner (ppm) |

<20 |

<50 |

<100 |

|

Farve (Gardner) |

❤️<3 |

<4 |

<5 |

|

Fugtighed ((%) |

<0.5 |

<1.0 |

<2.0 |

2.2 Vigtigste udfordringer ved rensning

3.1 Metode 1: Vandvaskning + Neutralisering

【Procesforløb】 Harpløsning → Varmvandsvaskning → Alkalisk neutralisering → Afladning i lag → Dehydrering

|

Fordele |

begrænsning |

|

✓Lav omkostning, enkel operation |

✗Frik fænol fjernelseshastighed < 60 % |

|

✓Kan fjerne nogle vandopløselige urenheder |

✗Dårlig fjernelse af metallioner |

|

✓Velegnet til industrielle produkter |

✗Producerer store mængder spildevand (betydeligt miljøpres) |

3.2 Metode 2: Opløsningsmiddeleks traction

【Procesforløb】 Harp opløst i organisk opløsningsmiddel → Tilsætning af dårligt opløsningsmiddel til udfældning → Filtrering → Vakuumtørring

|

Fordele |

Begrænsninger |

|

✓ Kan fjerne komponenter med lav molekylvægt |

✗ Højt opløsningsmiddelforbrug (5-10 gange harpmassen) |

|

✓ Tillader en vis justering af PDI |

✗ Høje omkostninger til opløsningsmidleretention |

|

✓ Velegnet til små serier af produkter med høj kvalitet |

✗ Lavt udbytte (70-85 %) |

3.3 Metode 3: Konventionel vakuumdestillation

【Procesforløb】 Smeltning af harp → Destillation under reduceret tryk (0,1-1 kPa) → Indsamling af fraktioner

|

Fordele |

Begrænsninger: |

|

✓ Fjerner effektivt frie fenoler og formaldehyd |

✗ Kræver høje temperaturer (180-250 ℃), hvilket fører til let polymerisation/nedbrydning af harpen. |

|

✓ Ingen opløsningsmiddelrester |

✗ Lang opholdstid (2-6 timer), hvilket resulterer i mørkning af farven. |

|

✓ Genanvendelige monomerer |

✗ Høj viskositet, hvilket fører til lav masseoverføringseffektivitet. |

3.4 Sammenligningssummary af traditionelle metoder

|

Metoder: |

Fjernelse af fri fenol |

PDI-styring |

Udbytte |

Farve |

Kost |

Anvendelige kvaliteter: |

|

Vask med vand + neutralisering |

50-60% |

✗ |

90-95% |

Forringelse |

Lav |

Industriel kvalitet |

|

Solventekstraktion |

70-85% |

✓ |

70-85% |

Forbedring |

Høj |

Elektronisk Kvalitet |

|

Konventionel vakuumdestillation |

80-90% |

✗ |

75-88% |

Alvorlig forringelse |

Medium |

PCB-kvalitet |

|

Molekylær destillation med kort afstand |

95-99% |

✓ Præcis |

88-95% |

Fremragende |

Medium |

Fotolitografi-kvalitet |

Det er åbenlyst, at traditionelle metoder har betydelige mangler med hensyn til høj renhed, lav farve og præcis kontrol med molekylvægt og dermed ikke kan opfylde kravene til fotolitografikum- og halvleder-indkapslingsgrad fenolharver.

4.1 Kerne-teknologi: Molekylær destillation med kort afstand

Yuanhuai YHCHEM Molekylære Destillationssystem er en speciel væske-væske-separationsteknologi, der opnår separation under højt vakuum og ved lave temperaturer ved at udnytte forskelle i middelvæglængden for forskellige stofmolekyler, især velegnet til rensning af varmefølsomme, højt viskøse og højbrydende materialer.

4.2 Arbejdsprincip

|

Trin: |

Procesbeskrivelse |

Nøgleparametre |

|

① Materialefremføring |

Den forvarmede harveløsning træder ind i fordampningsapparatet. |

Flydighed: God |

|

② Filmuddannelse |

En skraber spreder materialet ud i en tynd film. |

Omdrejningstal: 10-300 o/min |

|

③ Opvarmning |

Opvarmefladen holdes ved en relativt lav temperatur. |

Tryk: Meget lavere end ved konventionel destillation |

|

④ Evaporation |

Lette komponenter (lav kogepunkt) fordampes og forsvinder. |

Middelvige længde: >2-5 cm |

|

5 Kort afstandstransport |

De fordampede molekyler bevæger sig i en lige linje mod kondensoverfladen. |

Afstand: 2-5 cm, ingen kollisioner |

|

6 Kondens |

De lette komponenter kondenserer på kondensoverfladen. |

Temperatur: -10~20 ℃ |

|

7 Separation |

De tunge komponenter løber ned ad opvarmningsoverfladen. |

Ikke fordampede stoffer med høj molekylvægt |

|

⑧ Samling |

De lette og tunge komponenter opsamles separat. |

Kontinuerlig segmenteret drift |

4.3 Unikke fordele for rensning af phenolharde

|

Tekniske egenskaber: |

Betydning for phenolharde: |

|

Ultra-højt vakuum |

Kogepunkt nedsat med 80-150 ℃, forhindrer termisk polymerisation/afledning |

|

Ekstremt kort opholdstid |

2-30 sekunder, ingen farveforandring, bevarer transparent lysegul farve |

|

Lavtemperaturdrift |

80-180℃, beskytter varmefølsomme hydroxylgrupper og etherbindinger |

|

Kontinuerlig segmenteret opsamling |

Præcis separation af oligomerer, mellemstore polymerer og høje polymerer, styring af PDI |

|

Skrappefilm-design |

Enkelte film dannelse af højviskøse harper, høj masseoverføringseffektivitet |

|

Alle materialrøringer fremstillet af 316L rustfrit stål |

Eliminerer metalionforurening |

(1) Kerne destillationsenhed

|

Komponenter |

Specifikationer/Materialer |

Funktioner: |

|

Fordampningsareal |

0,1-10 m ² |

Tilpasset, med en behandlingskapacitet på 5-500 kg/t |

|

Skraber |

PTFE/316L |

Omdrejningstal på 10-300 omdr./min., danner en tynd film på 0,1-1 mm |

|

Opvarmningsmetode |

Varmeolie/Elektrisk opvarmning |

Temperaturreguleringsnøjagtighed på ±2℃ |

|

Kondensator |

316L rustfrit stål |

Indbygget spiralrør, -10 til 20 ℃ |

|

Materiale |

Alle 316L rustfrit stål + PTFE-tætning |

Korrosionsbestandig, lav forurening med metalioner |

(2) Vakuumssystem

• Roots-pumpe + roterende vingepumpe-kombination: Ultimat vakuum 0,1 Pa

• Vakuumsmåler: Kapacitiv membran-vakuumsmåler, nøjagtighed 0,1 Pa

• Kølefælde: -80°C, beskytter vakuumspumpe, genopretter monomerer

(3) Automatiseret styresystem

• PLC + touchskærm: Siemens/Mitsubishi

• Kontinuerlig overvågning: temperatur, vakuumniveau, fødevæskehastighed, omdrejninger

• Dataoptagelse: Historiske kurver, batchsporbarhed

• Alarmsikring: Overophedning, vakuumafvigelse, væskestand afvigelse – automatisk nedlukning

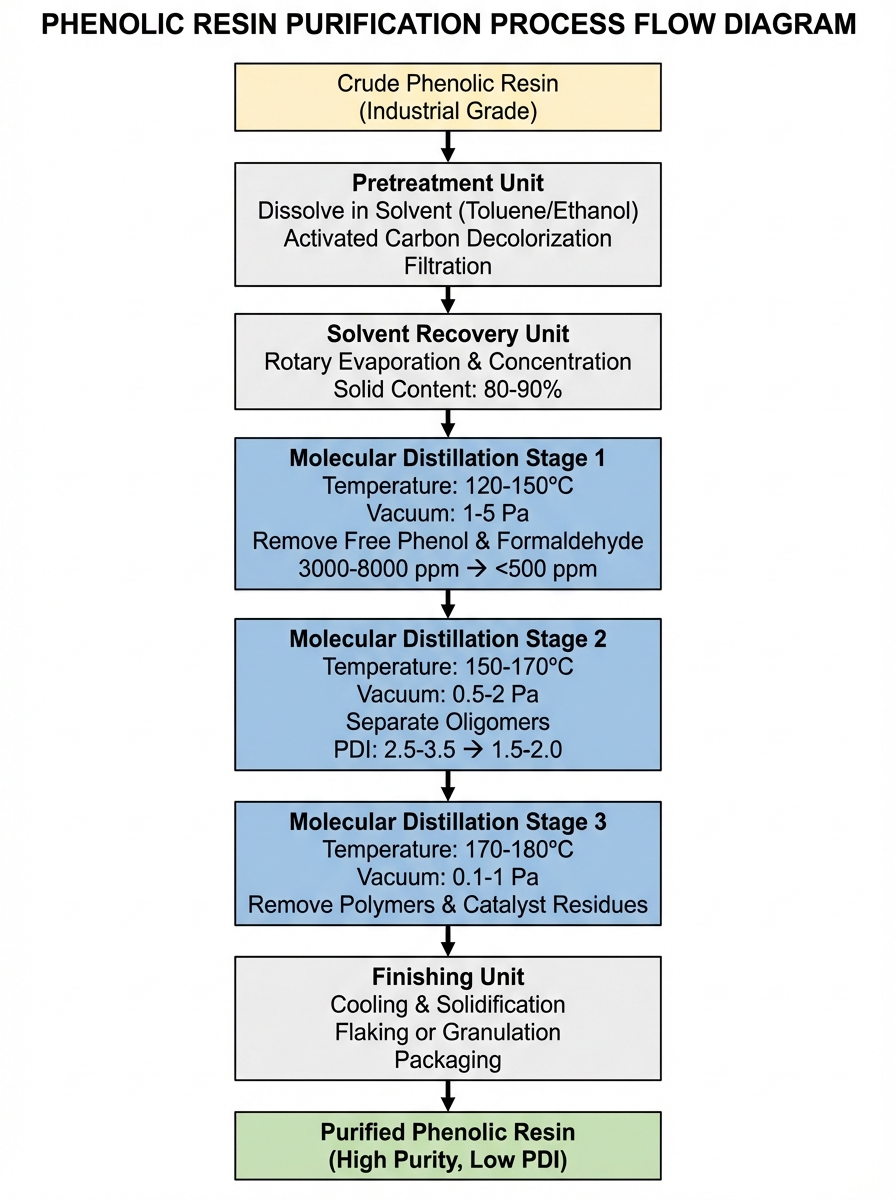

6.1 Komplet procesflow

6.2 Nøgleprocesparametre

Destillation i første trin (fjernelse af lette komponenter)

|

Parametre: |

Indstillede værdier: |

Mål: |

|

Tilførselstemperatur |

60-80℃ |

Sænke viskositeten for lettere transport |

|

Fordampningstemperatur |

120-150℃ |

Fordampe fri fenol (kogepunkt 181 ℃) |

|

Vakuum niveau |

1-5 Pa |

Sænke kogepunktet til 80-120 ℃ |

|

Viskerhastighed |

150-250 omdr./min |

Danne en ensartet tynd film |

|

Fodringshastighed |

10-30 kg/t ·herrer stræk jeans ² |

Opholdstid: 5-15 sekunder |

|

Indsamlede komponenter |

Lette komponenter (fri fenol, formaldehyd, vand) |

5-15% |

Effekt: Fri fenol reduceret fra 3000-8000 ppm til <500 ppm

Anden trins destillation (justering af molekylvægtsfordeling)

|

Parametre: |

Indstillinger: |

Mål: |

|

Fordampningstemperatur |

150-170℃ |

Fordampning af oligomerer (Mw < 2000) |

|

Vakuum niveau |

0,5-2 Pa |

Lavere kogepunkt |

|

Viskerhastighed |

100-200 omdr./min |

Afbalanceret stofoverførsel og opholdstid |

|

Fodringshastighed |

8-20 kg/t ·herrer stræk jeans ² |

Opholdstid: 10-30 sekunder |

|

Indsamlede komponenter |

Lette komponenter (oligomerer) |

10-20% |

Effekt: PDI indsnævret fra 2,5-3,5 til 1,5-2,0

Tredje trins destillation (refinering)

|

Parametre: |

Indstillinger: |

Formål: |

|

Fordampningstemperatur |

170-180℃ |

Fjernelse af katalysatorer og pigmenter |

|

Vakuum niveau |

0,1-1 Pa |

Ekstremt vakuum |

|

Viskerhastighed |

80-150 omdr./min |

Fin separation |

|

Fodringshastighed |

5-15 kg/t ·herrer stræk jeans ² |

Grundig kontakt |

|

Indsamlede komponenter |

Mellemliggende destillat (målprodukt) |

70-85% |

Effekt: Renhed >99,0 %, metalioner (i kombination med ionbytning) <10 ppb

6.3 Materialebalance Eksempel

Eksempel baseret på 100 kg råharpiks:

|

Procesfaser |

Materiale type |

Masse (kg) |

Andel af anvendte råmaterialer |

Materialfordeling |

|

Fodring |

Rå fenolisk harpiks |

100 |

100% |

Råmaterialer |

|

Forbehandling |

Opløsningsmiddeltab, filtreringsrester |

2-3 |

2-3% |

Opløsningsmidler kan genanvendes |

|

Første destillation |

Lette komponenter (fri fenol, formaldehyd mv.) |

8-12 |

8-12% |

Kan udnyttes hensigtsmæssigt |

|

Anden destillation |

Lette komponenter (oligomerer) |

10-15 |

10-15% |

Delvist genanvendelige |

|

Tredje destillation |

Tunge komponenter (polymerer, urenheder) |

3-5 |

3-5% |

Kasseres eller nedgraderes til andre anvendelser |

|

Udgang |

Højrenslig fenolharde |

70-80 |

70-80% |

Elektronikgrad/fotolithografi-grad produkter |

【Totaludbytte】70-80 % 【Renshedsforbedring】95 % → 99 % +

7.1 Sammenligning med traditionelle metoder

|

Indikatorer: |

Traditionel vakuumdestillation |

Solventekstraktion |

Y HChem Molekylær destillation |

|

Driftstemperatur |

180-250℃ |

Stuetemperatur - 60 ℃ |

80-180℃ |

|

Opholdstid |

2-6 timer |

Flere timer |

10-60 sekunder |

|

Vakuum niveau |

0,1-1 kPa |

Lufttryk |

0,1-10 Pa |

|

Fjernelse af fri fenol |

80-90% |

70-85% |

95-99% |

|

PDI-styring |

✗ |

✓ |

Præcist |

|

Farveændring |

Nedbrydning: 3-5 niveauer |

Forbedret med 1-2 niveauer |

Ingen nedbrydning |

|

Udbytte |

75-88% |

70-85% |

88-95% |

|

Opløsningsmiddelforbrug |

Ingen |

5-10 gange |

Ingen |

|

Energiforbrug (kWh/ton) |

800-1200 |

300-500 (inklusive genanvendelse) |

400-600 |

|

Udstyrsforurening |

Alvorlig |

Ingen |

Lekker |

|

Metalionkontrol |

Moderat |

- De er fattige. |

Udmærket (Alle 316L) |

|

Kontinuert produktion |

Svært |

Svært |

Støttet |

7,2 Kernefordele Oversigt

✓ Ekstremt høj renhed - Frit for fenol <500 ppm, frit for formaldehyd <200 ppm, opfylder krav til fotolakgrad

✓ Præcis kontrol med molekylvægt - PDI justerbar til 1,3-1,8, tilpasset forskellige anvendelser

✓ Farveholdbarhed - Lysgul gennemsigtig, ingen termisk nedbrydning

✓ Høj udbytte - 88-95 %, 10-20 % højere end opløsningsmiddelekstraktion

✓ Miljøvenlig, nul udledning - Intet spildevand, ingen affaldsopløsningsmidler, i overensstemmelse med miljøpolitikker

✓ Kontinuerlig produktion - Høj grad af automatisering, lave arbejdskraftomkostninger

✓ Lang levetid på udstyr - 316L rustfrit stål, korrosionsbestandigt, nemt at rengøre

Rensning af fenolharv til fotolakgrad

Kunde: Et selskab inden for elektroniske kemikalier (Perlefloddelta-regionen)

Råmateriale: Industrielt phenolharpiks (95 % renhed, 5000 ppm frit fenol)

Mål: Fotolitografi-kvalitet (renhed ≥99,5 %, frit fenol <500 ppm, PDI 1,5-1,8)

Procesparametre:

• Udstyr: YMD-150

• Tretrins destillation, temperaturer 120/150/170 °C

• Vakuumniveau: 5/2/0,5 Pa

• Samlet proces tid: Cirka 40 sekunder

【Reinigingseffekt sammenligning】

|

Specifikationer |

råmateriale |

Efter én destillation |

Efter to trins destillation |

Færdigprodukt |

Mål |

|

Reinhedsgrad (%) |

95.0 |

97.5 |

98.8 |

99.6 |

≥99.5 |

|

Frit Fenol (ppm) |

5000 |

800 |

350 |

<200 |

<500 |

|

Fri Formaldehyd (ppm) |

800 |

200 |

80 |

<100 |

<200 |

|

PDI |

2.8 |

2.6 |

1.9 |

1.6 |

1.5-1.8 |

|

Blødningstemp. (°C) |

105 |

108 |

112 |

115 |

110-120 |

|

Farve (Gardner) |

5 |

4 |

3 |

<3 |

<3 |

|

Askeindhold (ppm) |

300 |

150 |

80 |

<50 |

<50 |

|

Metalioner (ppb) |

80 |

50 |

20 |

<10 |

<10 |

Økonomiske fordele: Udbytte: 92 %

Omkostninger og indtægter pr. ton:

• Råvareomkostning: 20.000 CNY/ton

• Pris for rensede produkter: 80.000 CNY/ton

• Bruttofortjeneste pr. ton: 60.000 CNY

Årlig produktion på 200 tons fordele:

• Årlig profitstigning: 12 millioner CNY

Bilag A Teststandarder for fotolitografikumkrævende fenolharde hars

|

Testpunkter: |

Standardmetoder: |

Instrumenter og udstyr: |

|

Molekylvægt |

GPC |

Waters GPC, standardpolystyren |

|

Hydroxylindhold |

Kemisk titrering |

Potentiometrisk titrator |

|

Møjsomningspunkt |

GB/T 4507 |

Ring- og kugle-varmevandsapparat |

|

Frit fenol |

GC-FID |

Gaschromatograf |

|

Fri formaldehyd |

HPLC |

Højtydende væskekromatograf |

|

Metalioner |

ICP-MS |

Induktivt koblet plasma massefotometer |

|

Askeindhold |

GB/T 9345 |

Muffelovn, 550 ℃ afbrænding |

|

Farve |

Gardner-metoden |

Farvemåler |

|

Fugtighedsindhold |

Karl Fischer |

Karl Fischer fugttræbertitrator |

Bilag B: Ofte stillede spørgsmål (FAQ)

Q1: Kan molekylær destillation bruges til at behandle faste phenolharpikser?

A: Ja. Den skal opløses i en opløsningsmiddel (såsom toluen, ethanol) eller opvarmes til en smeltet tilstand (typisk 80-120°C), inden den tilsættes.

Q2: Kræver udstyret særlige eksplosionsbeskyttelseskrav?

A: Hvis der anvendes brandbare opløsningsmidler (såsom toluen, ethanol), skal eksplosionsfarlige områder (såsom Zone 2) klassificeres, og udstyr skal udstyres med eksplosionsikre motorer og instrumenter.

Q3: Kan termohærdende phenolharpikser behandles?

A: Vi anbefaler at behandle termoplastiske (Novolac) typer harpikser. Termohærdende (Resol) typer harpikser er ikke velegnede til molekylær destillation på grund af deres ringe fluiditet forårsaget af delvis krydsbinding. Hvis behandling er nødvendig, skal det ske i væskefasen før herding.

Q4: Hvordan opbevares den rensede harpiks?

A: Det anbefales at opbevare produktet i en lukket beholder på et køligt og tørt sted for at forhindre fugtoptagelse og oxidation. For fotolitografiresins anbefales opbevaring under nitrogenbeskyttelse, og holdbarheden kan nå op til 12 måneder.

Q5: Hvor lang tid tager en enkelt udstyrsrengøring?

A: Cirka 2-4 timer. Processen indebærer cirkulation af opløsningsmidler såsom toluen eller aceton, og effekten forbedres ved opvarmning til 80-100 °C. Det anbefales at foretage en grundig rengøring efter hver 10-20 produktionsbatch.

Q6: Krav til udstyrets fodprint og højde?

A: YHMD-150 dækker ca. 15 m², udstyrets højde er ca. 3,5 meter og kræver en fabrikshøjde på ≥ 4,5 meter. Hvis loftshøjden er utilstrækkelig, kan der tilpasses en horisontal konstruktion.

Q7: Kan flere forskellige typer resin bearbejdes samtidigt?

A: Ja, men der kræves rengøring mellem forskellige batcher for at undgå krydskontaminering. Det anbefales at etablere en standardprocedur for produktomstilling for at sikre konsistens fra batch til batch.