Kapitel 1: Hintergrund und Anforderungen 1.1 Einführung in Phenolharz Phenolharz, wissenschaftlich bekannt als Phenol-Formaldehyd-Harz, ist eines der weltweit ersten industrialisierten synthetischen Harze, das durch Polykondensation von phenolischen Verbindungen...

Teilen

1.1 Einführung in Phenolharz

Phenolharz, wissenschaftlich bekannt als Phenol-Formaldehyd-Harz, ist eines der weltweit frühesten industrialisierten synthetischen Harze, das durch Polykondensation von phenolischen Verbindungen und Formaldehyd unter Katalysatorwirkung entsteht. Aufgrund seiner hervorragenden Wärmebeständigkeit, Flammwidrigkeit, mechanischen Festigkeit und elektrischen Isolierung findet es breite Anwendung in:

• Elektronische Materialien: Fotolackharz, Leiterplatten-Substrat, Halbleiter-Encapsulation

• Verbundwerkstoffe: Glasfaserverstärkte Werkstoffe, Reibungswerkstoffe (Bremsbeläge)

• Beschichtungen und Klebstoffe: Hochtemperaturbeständige Beschichtungen, Holzklebstoffe

• Feuerfeste Werkstoffe: Feuerfestziegel, Dämmstoffe

• Technische Kunststoffe: Elektroschalter, Automobilbauteile

1.2 Marktnachfrage nach hochreinem Phenolharz

Mit der rasanten Entwicklung der elektronischen Informationsindustrie und der neuen Energierohstoffe wurden höhere Reinheitsanforderungen an Phenolharze gestellt:

|

Anwendungsbereich |

Anforderung an die Reinheit |

Wesentliche Grenzwerte für Verunreinigungen |

Marktpreis (10k CNY/Tonne) |

|

Photoresist-Harz |

≥99.5% |

Freies Phenol <500 ppm |

6-12 |

|

Halbleiter-Verkapselung |

≥99.0% |

Metallionen <10 ppm |

4-8 |

|

Leiterplatten-Substrat |

≥98.5% |

Freies Phenol <1000 ppm |

2-5 |

|

Allgemeine Industriequalität |

≥95% |

Freies Phenol <3000 ppm |

1-2 |

1.3 Inländische Produktionsmöglichkeiten

Derzeit liegt die Importabhängigkeit von hochwertigen Phenolharzen (Fotoresist-Grad, Halbleiter-Grad) bei 60–80 %, was einen erheblichen Raum für inländische Substitution bedeutet. Die heimische Produktion bietet folgende Vorteile:

• Kostenvorteil: Lokale Herstellungskosten sind um 30–50 % niedriger als bei Importen

• Lieferzeitvorteil: Kein langwieriger internationaler Transport erforderlich, Lieferung innerhalb von 1 Woche

• Servicevorteil: Lokale technische Unterstützung, schnelle Reaktion auf Kundenanforderungen

• Versorgungssicherheit: Vermeidung von Lieferausfällen durch internationale Handelskonflikte

2.1 Kernqualitätsindikatoren

Hochreines phenolisches Harz muss die folgenden Schlüsselindikatoren erfüllen:

|

Artikel |

Photoresist-Grad |

Halbleiterverpackungsstufe |

PCB-Grad |

|

Molekülgewicht (MW ) |

3,000-8,000 |

5,000-12,000 |

8,000-20,000 |

|

Polydispersität PDI |

1.3-1.8 |

1.5-2.0 |

1.8-2.5 |

|

Weichpunkt (℃) |

90-130 |

100-140 |

110-150 |

|

Hydroxylgehalt (%) |

15-25 |

12-20 |

10-18 |

|

Freies Phenol (ppm) |

<500 |

<1,000 |

❤️<3.000 |

|

Freies Formaldehyd (ppm) |

<200 |

<500 |

<1,000 |

|

Aschegehalt (PPM) |

<50 |

<100 |

<300 |

|

Metallionen (ppb) |

<10 |

<20 |

<50 |

|

Chloridionen (ppm) |

<20 |

<50 |

<100 |

|

Farbe (Gardner) |

❤️<3 |

<4 |

<5 |

|

Feuchtigkeit(%) |

<0.5 |

<1.0 |

<2.0 |

2.2 Hauptprobleme bei der Reinigung

3.1 Methode 1: Wasserspülung + Neutralisation

【Prozessablauf】 Harzlösung → Heißwasserspülung → Alkalische Neutralisation → Stehendes Schichten → Entwässerung

|

Vorteile |

einschränkung |

|

✓Geringe Kosten, einfache Bedienung |

✗Freie Phenol-Entfernungsrate < 60 % |

|

✓Kann einige wasserlösliche Verunreinigungen entfernen |

✗Schlechte Entfernung von Metallionen |

|

✓Geeignet für Produkte im Industriestandard |

✗Erzeugt große Mengen an Abwasser (erheblicher Umweltdruck) |

3.2 Methode 2: Lösungsmittel-Extraktion

【Prozessablauf】 Harz in organischem Lösungsmittel gelöst → Zugabe eines schlechten Lösungsmittels zur Ausfällung → Filtration → Vakuumtrocknung

|

Vorteile |

Einschränkungen |

|

✓ Kann niedermolekulare Bestandteile entfernen |

✗ Hoher Lösungsmittelverbrauch (5-10-fache Harzmasse) |

|

✓ Ermöglicht eine gewisse Anpassung des PDI |

✗ Hohe Kosten für die Lösungsmittelrückgewinnung |

|

✓ Geeignet für Kleinserien und hochwertige Produkte |

✗ Geringe Ausbeute (70–85 %) |

3.3 Methode 3: Konventionelle Vakuumdestillation

【Verfahrensablauf】 Harzschmelze → Destillation unter vermindertem Druck (0,1–1 kPa) → Fraktionensammlung

|

Vorteile |

Einschränkungen: |

|

✓ Entfernt freie Phenole und Formaldehyd wirksam |

✗ Erfordert hohe Temperaturen (180–250 ℃), was zu einer leichten Polymerisation/Zersetzung des Harzes führt. |

|

✓ Keine Lösungsmittelrückstände |

✗ Lange Verweilzeit (2–6 Stunden), führt zu einer Farbvertiefung. |

|

✓ Recycelbare Monomere |

✗ Hohe Viskosität, führt zu geringer Stoffübergabeeffizienz. |

3.4 Zusammenfassender Vergleich der herkömmlichen Methoden

|

Methoden: |

Freier Phenol-Abbaugrad |

PDI-Kontrolle |

Ertrag |

Farbe |

Kosten |

Anwendbare Qualitäten: |

|

Wasserspülung + Neutralisation |

50-60% |

✗ |

90-95% |

Verschlechterung |

Niedrig |

Industriequalität |

|

Lösungsmittelextraktion |

70-85% |

✓ |

70-85% |

Verbesserung |

Hoch |

Elektronische Qualität |

|

Konventionelle Vakuumdestillation |

80-90% |

✗ |

75-88% |

Starke Verschlechterung |

Mittel |

PCB-Grad |

|

Molekulare Kurzwegdestillation |

95-99% |

✓ Präzise |

88-95% |

Exzellent |

Mittel |

Photoresist-Grad |

Offensichtlich weisen herkömmliche Methoden erhebliche Mängel bei der hohen Reinheit, geringen Farbintensität und präzisen Kontrolle des Molekulargewichts auf und können daher die Anforderungen an photoresistive und für die Halbleiterverkapselung geeignete Phenolharze nicht erfüllen.

4.1 Kerntechnologie: Molekulare Kurzwegdestillation

Das molekulare Destillationssystem von Yuanhuai YHCHEM ist eine spezielle Flüssig-Flüssig-Trenntechnologie, die unter Hochvakuum und bei niedrigen Temperaturen arbeitet und die Trennung durch die Nutzung der unterschiedlichen mittleren freien Weglänge verschiedener Moleküle ermöglicht. Sie eignet sich besonders gut zur Reinigung von wärmeempfindlichen, hochviskosen und hochsiedenden Materialien.

4.2 Funktionsprinzip

|

Schritte: |

Beschreibung des Prozesses |

Schlüsselparameter |

|

① Materialzufuhr |

Die vorgewärmte Harzlösung tritt in den Verdampfer ein. |

Fließfähigkeit: Gut |

|

② Filmbildung |

Ein Rakel verteilt das Material zu einem dünnen Film. |

Drehzahl: 10–300 U/min |

|

③ Heizung |

Die Heizfläche wird relativ niedrig temperiert. |

Druck: Deutlich niedriger als bei herkömmlicher Destillation |

|

④ Verdunstung |

Leichte Komponenten (niedriger Siedepunkt) verdampfen und entweichen. |

Mittlere freie Weglänge: >2–5 cm |

|

⑤ Kurzstreckentransport |

Die verdampften Moleküle bewegen sich geradlinig zur Kondensationsfläche. |

Abstand: 2–5 cm, keine Kollisionen |

|

⑥ Kondenswasser |

Die leichten Bestandteile kondensieren an der Kondensationsfläche. |

Temperatur: -10~20 ℃ |

|

⑦ Trennung |

Die schweren Bestandteile fließen entlang der Heizfläche nach unten. |

Nicht verdampfte hochmolekulare Substanzen |

|

⑧ Sammlung |

Die leichten und schweren Bestandteile werden getrennt gesammelt. |

Kontinuierlicher segmentierter Betrieb |

4.3 Einzigartige Vorteile für die Reinigung von Phenolharzen

|

Technische Merkmale: |

Bedeutung für Phenolharze: |

|

Ultra-hoher Vakuum |

Siedepunkt um 80–150 reduziert ℃, verhindert die thermische Polymerisation/Zersetzung |

|

Extrem kurze Verweilzeit |

2-30 Sekunden, keine Farbdegradation, beibehaltung der transparenten hellgelben Farbe |

|

Niedertemperaturbetrieb |

80-180℃, schützt wärmeempfindliche Hydroxylgruppen und Etherbindungen |

|

Kontinuierliche segmentierte Sammlung |

Präzise Trennung von Oligomeren, mittleren Polymeren und Hochpolymeren, Steuerung der PDI |

|

Walzenfilm-Design |

Gleichmäßige Filmbildung von hochviskosen Harzen, hohe Stoffübergangsleistung |

|

Alle materialberührenden Oberflächen aus 316L-Edelstahl |

Beseitigt Metallionenkontamination |

(1) Kern-Destillationsanlage

|

Komponenten |

Spezifikationen/Materialien |

Merkmale: |

|

VERDUNSTUNGSFLÄCHE |

0,1–10 m ² |

Anpassbar, mit einer Verarbeitungskapazität von 5–500 kg/h |

|

Schaber |

PTFE/316L |

Drehzahl von 10–300 U/min, bildet einen 0,1–1 mm dünnen Film |

|

Heizmethode |

Thermisches Öl/Elektroheizung |

Temperaturregelgenauigkeit von ±2℃ |

|

Kondensator |

316L Edelstahl |

Integrierter Spiralrohr, -10 bis 20 ℃ |

|

Material |

Ganz aus Edelstahl 316L + PTFE-Dichtung |

Korrosionsbeständig, geringe Metallionenkontamination |

(2) Vakuumsystem

• Kombination aus Roots-Pumpe und Drehschieberpumpe: Endvakuum 0,1 Pa

• Vakuummessgerät: kapazitives Membran-Vakuummeter, Genauigkeit 0,1 Pa

• Kältefalle: -80°C, schützt Vakuumpumpe, gewinnt Monomere zurück

(3) Automatisierungssteuerungssystem

• SPS + Touchscreen: Siemens/Mitsubishi

• Echtzeitüberwachung: Temperatur, Vakuumniveau, Fördermenge, Drehzahl

• Datenaufzeichnung: Historische Kurven, Chargennachverfolgbarkeit

• Alarm-Schutz: Überhitzung, Vakuumstörung, automatische Abschaltung bei Füllstandstörung

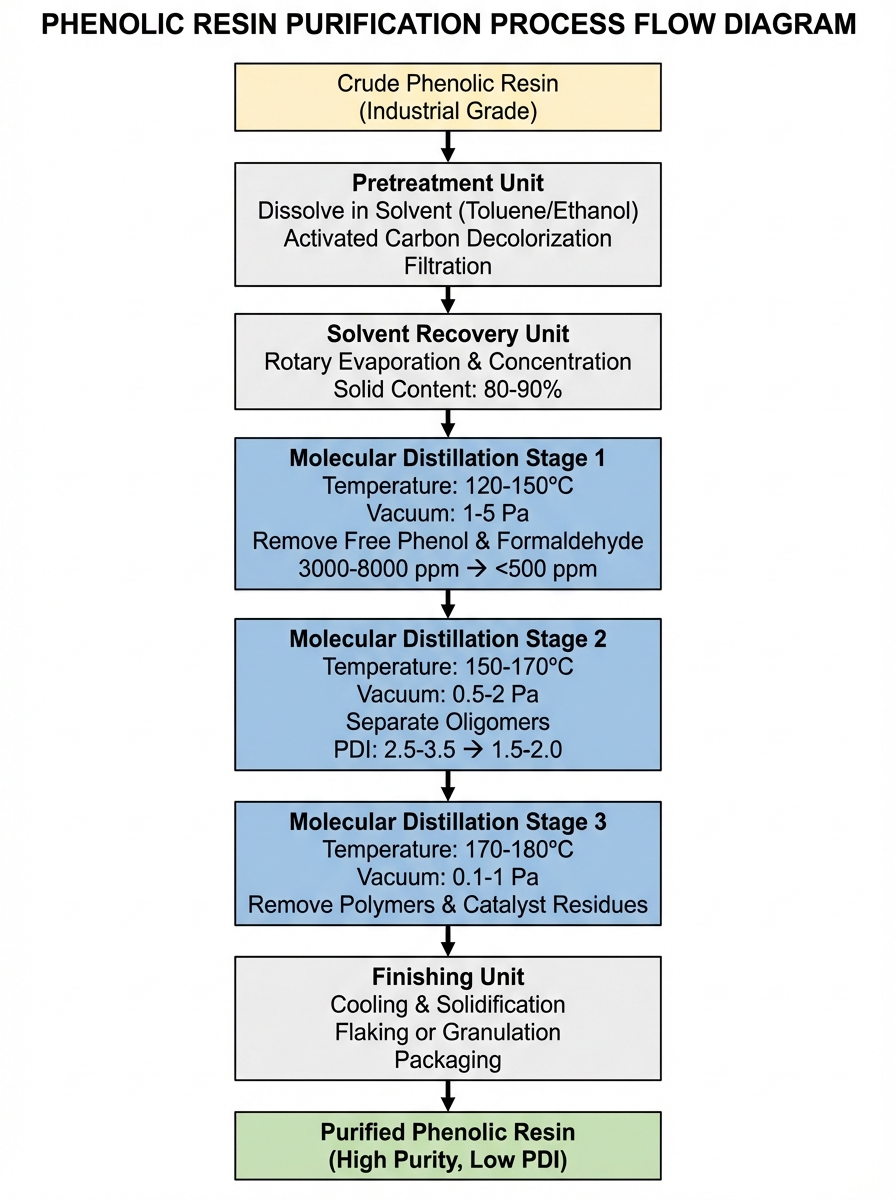

6.1 Kompletter Verfahrensablauf

6.2 Wichtige Prozessparameter

Destillation erster Stufe (Entfernung leichter Bestandteile)

|

Parameter: |

Sollwerte: |

Ziel: |

|

Zulauftemperatur |

60-80℃ |

Zur Verringerung der Viskosität für einfachere Förderung |

|

Verdampfungstemperatur |

120-150℃ |

Um freies Phenol zu verdampfen (Siedepunkt 181 ℃) |

|

Vakuumniveau |

1-5 Pa |

Um den Siedepunkt auf 80–120 abzusenken ℃ |

|

Wischergeschwindigkeit |

150-250 U/min |

Um einen gleichmäßigen dünnen Film zu bilden |

|

Vorschubgeschwindigkeit |

10-30 kg/h ·m ² |

Verweilzeit: 5-15 Sekunden |

|

Gesammelte Komponenten |

Leichte Komponenten (freies Phenol, Formaldehyd, Wasser) |

5-15% |

Wirkung: Freies Phenol reduziert von 3000-8000 ppm auf <500 ppm

Destillation zweiter Stufe (Anpassung der Molmassenverteilung)

|

Parameter: |

Einstellungen: |

Ziel: |

|

Verdampfungstemperatur |

150-170℃ |

Verdampfung von Oligomeren (Mw < 2000) |

|

Vakuumniveau |

0,5-2 Pa |

Niedrigere Siedepunkt |

|

Wischergeschwindigkeit |

100-200 U/min |

Ausgeglichener Stoffübergang und Verweilzeit |

|

Vorschubgeschwindigkeit |

8-20 kg/h ·m ² |

Verweilzeit: 10-30 Sekunden |

|

Gesammelte Komponenten |

Leichte Bestandteile (Oligomere) |

10-20% |

Effekt: PDI verengt sich von 2,5-3,5 auf 1,5-2,0

Dritte Destillationsstufe (Raffination)

|

Parameter: |

Einstellungen: |

Zweck: |

|

Verdampfungstemperatur |

170-180℃ |

Entfernung von Katalysatoren und Pigmenten |

|

Vakuumniveau |

0,1-1 Pa |

Extremes Vakuum |

|

Wischergeschwindigkeit |

80-150 U/min |

Feine Trennung |

|

Vorschubgeschwindigkeit |

5-15 kg/h ·m ² |

Gründlicher Kontakt |

|

Gesammelte Komponenten |

Zwischendestillat (Zielprodukt) |

70-85% |

Wirkung: Reinheit >99,0 %, Metallionen (in Kombination mit Ionenaustausch) <10 ppb

6.3 Beispiel zur Stoffbilanz

Beispiel basierend auf 100 kg Rohharz:

|

Verfahrensschritte |

Materialtyp |

Masse (kg) |

Anteil der verwendeten Rohstoffe |

Materialverbleib |

|

Fütterung |

Rohphenolharz |

100 |

100% |

Rohstoffe |

|

Vorbehandlung |

Lösemittelverlust, Filtrationsrückstand |

2-3 |

2-3% |

Lösemittel sind recycelbar |

|

Erste Destillation |

Leichte Bestandteile (freies Phenol, Formaldehyd usw.) |

8-12 |

8-12% |

Kann stofflich genutzt werden |

|

Zweite Destillation |

Leichte Bestandteile (Oligomere) |

10-15 |

10-15% |

Teilweise wiederverwendbar |

|

Dritte Destillation |

Schwere Komponenten (Polymere, Verunreinigungen) |

3-5 |

3-5% |

Entsorgt oder für andere Anwendungen herabgestuft |

|

Ausgang |

Hochreines phenolisches Harz |

70-80 |

70-80% |

Elektronikgrad/Photolithographiegrad-Produkte |

【Gesamtausbeute】70–80 % 【Reinheitssteigerung】95 % → 99 % +

7.1 Vergleich mit herkömmlichen Methoden

|

Indikatoren: |

Herkömmliche Vakuumdestillation |

Lösungsmittelextraktion |

Y HChem Molekulare Destillation |

|

Betriebstemperatur |

180-250℃ |

Raumtemperatur - 60 ℃ |

80-180℃ |

|

Verweilzeit |

2–6 Stunden |

Mehrere Stunden |

10–60 Sekunden |

|

Vakuumniveau |

0,1-1 kPa |

Luftdruck |

0,1-10 Pa |

|

Freier Phenol-Abbaugrad |

80-90% |

70-85% |

95-99% |

|

PDI-Kontrolle |

✗ |

✓ |

Genau |

|

Farbwechsel |

Abbau: 3-5 Stufen |

Verbessert um 1-2 Stufen |

Kein Abbau |

|

Ertrag |

75-88% |

70-85% |

88-95% |

|

Lösungsmittelverbrauch |

Keine |

5-10 Mal |

Keine |

|

Energieverbrauch (kWh/Tonne) |

800-1200 |

300-500 (einschließlich Rückgewinnung) |

400-600 |

|

Verschmutzung der Ausrüstung |

Stark |

Keine |

Leicht |

|

Metallionen-Kontrolle |

- Einigermaßen |

Schlecht |

Ausgezeichnet (alles 316L) |

|

Kontinuierliche Produktion |

Schwierig |

Schwierig |

Unterstützt |

7,2 Kerneigenschaften-Zusammenfassung

✓ Ultra-hohe Reinheit - Freies Phenol <500 ppm, freies Formaldehyd <200 ppm, erfüllt Anforderungen für Photolack-Qualität

✓ Präzise Molekulargewichtssteuerung - PDI einstellbar auf 1,3–1,8, anpassbar an verschiedene Anwendungen

✓ Farbstabilität - Hellgelb transparent, keine thermische Zersetzung

✓ Hohe Ausbeute - 88–95 %, 10–20 % höher als bei Lösungsmittelextraktion

✓ Umweltfreundlich, null Emissionen - Kein Abwasser, kein Abfalllösungsmittel, konform mit Umweltvorschriften

✓ Kontinuierliche Produktion – Hoher Automatisierungsgrad, geringe Arbeitskosten

✓ Lange Lebensdauer der Ausrüstung – 316L Edelstahl, korrosionsbeständig, leicht zu reinigen

Reinigung von phenolischen Harzen in Fotolack-Qualität

Kunde: Ein Unternehmen für elektronische Chemikalien (Region Pearl River Delta)

Rohstoff: Industriequalität phenolisches Harz (95 % Reinheit, 5000 ppm freies Phenol)

Ziel: Fotolack-Qualität (Reinheit ≥99,5 %, freies Phenol <500 ppm, PDI 1,5–1,8)

Prozessparameter:

• Ausrüstung: YMD-150

• Dreistufige Destillation, Temperaturen 120/150/170 °C

• Vakuumniveau: 5/2/0,5 Pa

• Gesamtverarbeitungszeit: Ca. 40 Sekunden

【Purifikationseffekt-Vergleich

|

TECHNISCHE DATEN |

rohmaterial |

Nach einer Destillation |

Nach zwei Destillationsstufen |

Fertiges Produkt |

Ziel |

|

Reinheit (%) |

95.0 |

97.5 |

98.8 |

99.6 |

≥99.5 |

|

Freies Phenol (ppm) |

5000 |

800 |

350 |

<200 |

<500 |

|

Freies Formaldehyd (ppm) |

800 |

200 |

80 |

<100 |

<200 |

|

PDI |

2.8 |

2.6 |

1.9 |

1.6 |

1.5-1.8 |

|

Erweichungspunkt (°C) |

105 |

108 |

112 |

115 |

110-120 |

|

Farbe (Gardner) |

5 |

4 |

3 |

<3 |

<3 |

|

Aschegehalt (ppm) |

300 |

150 |

80 |

<50 |

<50 |

|

Metallionen (ppb) |

80 |

50 |

20 |

<10 |

<10 |

Wirtschaftliche Vorteile: Ausbeute: 92%

Kosten und Ertrag pro Tonne:

• Rohstoffkosten: 20.000 CNY/Tonne

• Verkaufspreis für gereinigtes Produkt: 80.000 CNY/Tonne

• Bruttogewinn pro Tonne: 60.000 CNY

Vorteile einer jährlichen Produktion von 200 Tonnen:

• Jährlicher Gewinnanstieg: 12 Millionen CNY

Anhang A Prüfnormen für photoresistfähige phenolische Harze

|

Prüfungen: |

Standardverfahren: |

Geräte und Ausrüstung: |

|

Molekülgewicht |

GPC |

Waters GPC, Standardpolystyrol |

|

Hydroxylgehalt |

Chemische Titration |

Potentiometrischer Titrator |

|

Weichpunkt |

GB/T 4507 |

Ring-und-Kugel-Erweichungspunktgerät |

|

Freier Phenol |

GC-FID |

Gaschromatograph |

|

Freies Formaldehyd |

HPLC |

Hochleistungsflüssigkeitschromatograph |

|

Metallionen |

ICP-MS |

Induktiv gekoppeltes Plasma-Massenspektrometer |

|

Aschegehalt |

GB/T 9345 |

Muffelofen, 550 ℃ verbrennung |

|

Farbe |

Gardner-Verfahren |

Farbmessgerät |

|

Feuchtigkeitsgehalt |

Karl Fischer |

Feuchte-Titrator nach Karl Fischer |

Anhang B: Häufig gestellte Fragen (FAQ)

F1: Kann die Molekulardestillation zur Verarbeitung fester phenolischer Harze verwendet werden?

A: Ja. Es muss in einem Lösungsmittel (wie Toluol, Ethanol) gelöst oder auf einen geschmolzenen Zustand (üblicherweise 80–120 °C) erhitzt werden, bevor es zugeführt wird.

F2: Benötigt die Ausrüstung besondere explosionsgeschützte Anforderungen?

A: Wenn entzündliche Lösungsmittel (wie Toluol, Ethanol) verwendet werden, müssen explosionsgeschützte Bereiche (wie Zone 2) klassifiziert und mit explosionsgeschützten Motoren und Instrumenten ausgestattet werden.

Q3: Können duroplastische Phenolharze verarbeitet werden?

A: Wir empfehlen die Verarbeitung von thermoplastischen (Novolak-) Harzen. Duroplastische (Resol-) Harze sind aufgrund ihrer durch teilweise Vernetzung bedingten schlechten Fließfähigkeit nicht für die Molekulardestillation geeignet. Falls eine Verarbeitung erforderlich ist, muss diese in der flüssigen Phase vor der Aushärtung erfolgen.

Q4: Wie wird das gereinigte Harz gelagert?

A: Es wird empfohlen, das Produkt in einem verschlossenen Behälter an einem kühlen, trockenen Ort zu lagern, um Feuchtigkeitsaufnahme und Oxidation zu vermeiden. Für Photolack-Harze wird die Lagerung unter Stickstoffschutz empfohlen, wodurch eine Haltbarkeit von bis zu 12 Monaten erreicht werden kann.

Q5: Wie lange dauert die Reinigung der Anlage nach einem Arbeitsgang?

A: Ca. 2–4 Stunden. Der Prozess umfasst die Zirkulation von Lösungsmitteln wie Toluol oder Aceton, wobei die Wirkung durch Erhitzung auf 80–100 °C verstärkt wird. Es wird empfohlen, nach jeweils 10–20 Chargen eine gründliche Reinigung durchzuführen.

Q7: Welche Grundfläche und Höhe benötigt die Anlage?

A: Die YHMD-150 benötigt etwa 15 m² Grundfläche, die Anlagenhöhe beträgt ca. 3,5 Meter und erfordert eine Hallenhöhe von ≥ 4,5 Metern. Bei unzureichender Raumhöhe kann eine horizontale Bauweise kundenspezifisch angefertigt werden.

Q8: Kann gleichzeitig mit mehreren verschiedenen Harzsorten gearbeitet werden?

A: Ja, jedoch ist zwischen den verschiedenen Chargen eine Reinigung erforderlich, um Kreuzkontaminationen zu vermeiden. Es wird empfohlen, einen standardisierten Umrüstprozess (SOP) einzurichten, um die Konsistenz von Charge zu Charge sicherzustellen.