Capítulo 1: Antecedentes y Requisitos 1.1 Introducción a la Resina Fenólica La resina fenólica, científicamente conocida como resina de fenol-formaldehído, es una de las primeras resinas sintéticas industrializadas del mundo, formada por policondensación de compuestos fenólicos...

Compartir

1.1 Introducción a la resina fenólica

La resina fenólica, científicamente conocida como resina de fenol-formaldehído, es una de las primeras resinas sintéticas industrializadas del mundo, formada por policondensación de compuestos fenólicos y formaldehído bajo la acción de un catalizador. Debido a su excelente resistencia térmica, retardancia de llama, resistencia mecánica y aislamiento eléctrico, se utiliza ampliamente en:

• Materiales electrónicos: Resina fotosensible, sustrato de PCB, encapsulamiento semiconductor

• Materiales compuestos: materiales reforzados con fibra de vidrio, materiales de fricción (pastillas de freno)

• Recubrimientos y adhesivos: recubrimientos resistentes a altas temperaturas, adhesivos para madera

• Materiales refractarios: ladrillos refractarios, materiales aislantes

• Plásticos técnicos: interruptores eléctricos, componentes automotrices

1.2 Demanda del mercado por resina fenólica de alta pureza

Con el rápido desarrollo de la industria de la información electrónica y los nuevos materiales energéticos, se han establecido requisitos de mayor pureza para las resinas fenólicas:

|

Campo de aplicación |

Requisito de Pureza |

Límites clave de impurezas |

Precio de mercado (10 mil CNY/tonelada) |

|

Resina fotosensible |

≥99.5% |

Fenol libre < 500 ppm |

6-12 |

|

Encapsulado de semiconductores |

≥99.0% |

Iones metálicos < 10 ppm |

4-8 |

|

Sustrato de PCB |

≥98.5% |

Fenol libre < 1000 ppm |

2-5 |

|

Grado industrial general |

≥95% |

Fenol libre<3000 ppm |

1-2 |

1.3 Oportunidades de producción nacional

Actualmente, la dependencia de importaciones de resinas fenólicas de alta gama (grado fotoresistente, grado semiconductor) alcanza el 60-80%, con un enorme espacio para sustitución nacional. La producción nacional presenta las siguientes ventajas:

• Ventaja de coste: Los costes de producción local son un 30-50% más bajos que las importaciones

• Ventaja de entrega: No se requiere logística internacional a largo plazo, entrega en menos de 1 semana

• Ventaja de servicio: Soporte técnico localizado, respuesta rápida a las necesidades del cliente

• Seguridad de la cadena de suministro: Evita riesgos de interrupción del suministro por fricciones comerciales internacionales

2.1 Indicadores clave de calidad

La resina fenólica de alta pureza debe cumplir con los siguientes indicadores clave:

|

ARTÍCULO |

Grado de resistencia fotosensible |

Nivel de encapsulamiento para semiconductores |

Grado de PCB |

|

Peso molecular (MW ) |

3,000-8,000 |

5,000-12,000 |

8,000-20,000 |

|

Polidispersidad PDI |

1.3-1.8 |

1.5-2.0 |

1.8-2.5 |

|

Punto de ablandamiento (℃) |

90-130 |

100-140 |

110-150 |

|

Contenido de hidroxilo (%) |

15-25 |

12-20 |

10-18 |

|

Fenol libre (ppm) |

<500 |

<1,000 |

❤️<3.000 |

|

Formaldehído libre (ppm) |

<200 |

<500 |

<1,000 |

|

Contenido de Ceniza (PPM) |

<50 |

<100 |

<300 |

|

Iones metálicos (ppb) |

<10 |

<20 |

<50 |

|

Iones de cloro (ppm) |

<20 |

<50 |

<100 |

|

Color (Gardner) |

❤️<3 |

<4 |

<5 |

|

Humedad(%) |

<0.5 |

<1.0 |

<2.0 |

3.2 Principales desafíos en la purificación

3.1 Método 1: Lavado con agua + Neutralización

【Flujo del proceso】 Solución de resina → Lavado con agua caliente → Neutralización alcalina → Decantación → Deshidratación

|

Ventajas |

limitación |

|

✓Bajo costo, operación sencilla |

✗Tasa de eliminación de fenol libre < 60 % |

|

✓Puede eliminar algunas impurezas solubles en agua |

✗Eliminación deficiente de iones metálicos |

|

✓Adecuado para productos de grado industrial |

✗Genera una gran cantidad de aguas residuales (presión ambiental significativa) |

3.2 Método 2: Extracción con disolvente

【Flujo del proceso】 Resina disuelta en disolvente orgánico → Adición de disolvente pobre para precipitación → Filtración → Secado al vacío

|

Ventajas |

Limitaciones |

|

✓ Puede eliminar componentes de bajo peso molecular |

✗ Alto consumo de disolvente (5-10 veces la masa de la resina) |

|

✓ Permite cierto grado de ajuste del IPD |

✗ Altos costos de recuperación de disolvente |

|

✓ Adecuado para productos de alta gama en lotes pequeños |

✗ Bajo rendimiento (70-85 %) |

3.3 Método 3: Destilación al vacío convencional

【Flujo del proceso】 Fusión de la resina → Destilación a presión reducida (0,1-1 kPa) → Recolección de fracciones

|

Ventajas |

Las limitaciones: |

|

✓ Elimina eficazmente fenoles libres y formaldehído |

✗ Requiere altas temperaturas (180-250 ℃), lo que lleva a una fácil polimerización/degradación de la resina. |

|

✓ Sin residuos de disolvente |

✗ Tiempo de residencia largo (2-6 horas), lo que resulta en oscurecimiento del color. |

|

✓ Monómeros reciclables |

✗ Alta viscosidad, lo que provoca baja eficiencia de transferencia de masa. |

3.4 Resumen Comparativo de los Métodos Tradicionales

|

Métodos: |

Tasa de eliminación de fenol libre |

Control del IPD |

Rendimiento |

Color |

Costo |

Grados aplicables: |

|

Lavado con agua + neutralización |

50-60% |

✗ |

90-95% |

Deterioro |

Bajo |

Grado industrial |

|

Extracción con disolvente |

70-85% |

✓ |

70-85% |

Mejora |

Alto |

Calidad Electrónica |

|

Destilación al vacío convencional |

80-90% |

✗ |

75-88% |

Deterioro severo |

Medio |

Grado de PCB |

|

Destilación molecular de corto recorrido |

95-99% |

✓ Preciso |

88-95% |

Excelente |

Medio |

Grado de resistencia fotosensible |

Obviamente, los métodos tradicionales tienen deficiencias significativas en cuanto a alta pureza, bajo color y control preciso del peso molecular, siendo incapaces de cumplir con los requisitos de resinas fenólicas para fotoresistencias y encapsulamiento semiconductor.

4.1 Tecnología principal: Destilación molecular de corto recorrido

El Sistema de Destilación Molecular Yuanhuai YHCHEM es una tecnología especial de separación líquido-líquido que logra la separación en condiciones de alto vacío y baja temperatura aprovechando las diferencias en el camino libre medio de las moléculas de distintas sustancias, particularmente adecuado para la purificación de materiales sensibles al calor, de alta viscosidad y alto punto de ebullición.

4.2 Principio de funcionamiento

|

Pasos: |

Descripción del proceso |

Parámetros clave |

|

① Alimentación de Material |

La solución de resina precalentada entra en el evaporador. |

Fluidez: Buena |

|

② Formación de película |

Un raspador extiende el material en una película delgada. |

Velocidad de rotación: 10-300 rpm |

|

③ Calefacción |

La superficie de calentamiento se mantiene a una temperatura relativamente baja. |

Presión: Mucho más baja que en la destilación convencional |

|

④ Evaporación |

Los componentes ligeros (punto de ebullición bajo) se evaporan y escapan. |

Camino libre medio: >2-5 cm |

|

⑤ Transporte de corta distancia |

Las moléculas evaporadas viajan en línea recta hasta la superficie de condensación. |

Distancia: 2-5 cm, sin colisiones |

|

⑥ La condensación |

Los componentes ligeros se condensan sobre la superficie de condensación. |

Temperatura: -10~20 ℃ |

|

⑦ Separación |

Los componentes pesados fluyen hacia abajo a lo largo de la superficie de calentamiento. |

Sustancias de alto peso molecular no vaporizadas |

|

⑧ Colección |

Los componentes ligeros y pesados se recogen por separado. |

Operación continua segmentada |

4.3 Ventajas únicas para la purificación de resinas fenólicas

|

Características técnicas: |

Importancia para las resinas fenólicas: |

|

Vacío ultraalto |

Punto de ebullición reducido en 80-150 ℃, evitando la polimerización térmica/degradación |

|

Tiempo de residencia extremadamente corto |

2-30 segundos, sin degradación del color, manteniendo el color amarillo claro transparente |

|

Operación a Baja Temperatura |

80-180℃, protegiendo grupos hidroxilo y enlaces éter sensibles al calor |

|

Recogida continua segmentada |

Separación precisa de oligómeros, polímeros medios y polímeros de alto peso molecular, controlando el IPD |

|

Diseño de película barrida |

Formación uniforme de película de resinas de alta viscosidad, alta eficiencia de transferencia de masa |

|

Todas las superficies en contacto con el material fabricadas en acero inoxidable 316L |

Elimina la contaminación por iones metálicos |

(1) Unidad principal de destilación

|

Componentes |

Especificaciones/Materiales |

Características: |

|

ÁREA DE EVAPORACIÓN |

0,1-10 m ² |

Personalizable, con capacidad de procesamiento de 5-500 kg/h |

|

Raspador |

PTFE/316L |

Velocidad de rotación de 10-300 rpm, formando una película delgada de 0,1-1 mm |

|

Método de calentamiento |

Aceite térmico/Calefacción eléctrica |

Precisión de control de temperatura de ±2℃ |

|

Condensador |

acero inoxidable 316L |

Tubo espiral interno, -10 a 20 ℃ |

|

Material |

Todo en acero inoxidable 316L + sellado de PTFE |

Resistente a la corrosión, baja contaminación por iones metálicos |

(2) Sistema de vacío

• Bomba Roots + combinación de bomba de paletas rotativas: Vacío final de 0,1 Pa

• Medidor de vacío: Medidor de vacío de diafragma capacitivo, precisión de 0,1 Pa

• Trampa fría: -80 °C, protege la bomba de vacío y recupera los monómeros

(3) Sistema de control de automatización

• PLC + Pantalla táctil: Siemens/Mitsubishi

• Monitoreo en tiempo real: temperatura, nivel de vacío, velocidad de alimentación, velocidad de rotación

• Registro de datos: Curvas históricas, trazabilidad por lotes

• Protección de alarma: temperatura excesiva, anomalía de vacío, anomalía del nivel de líquido y apagado automático

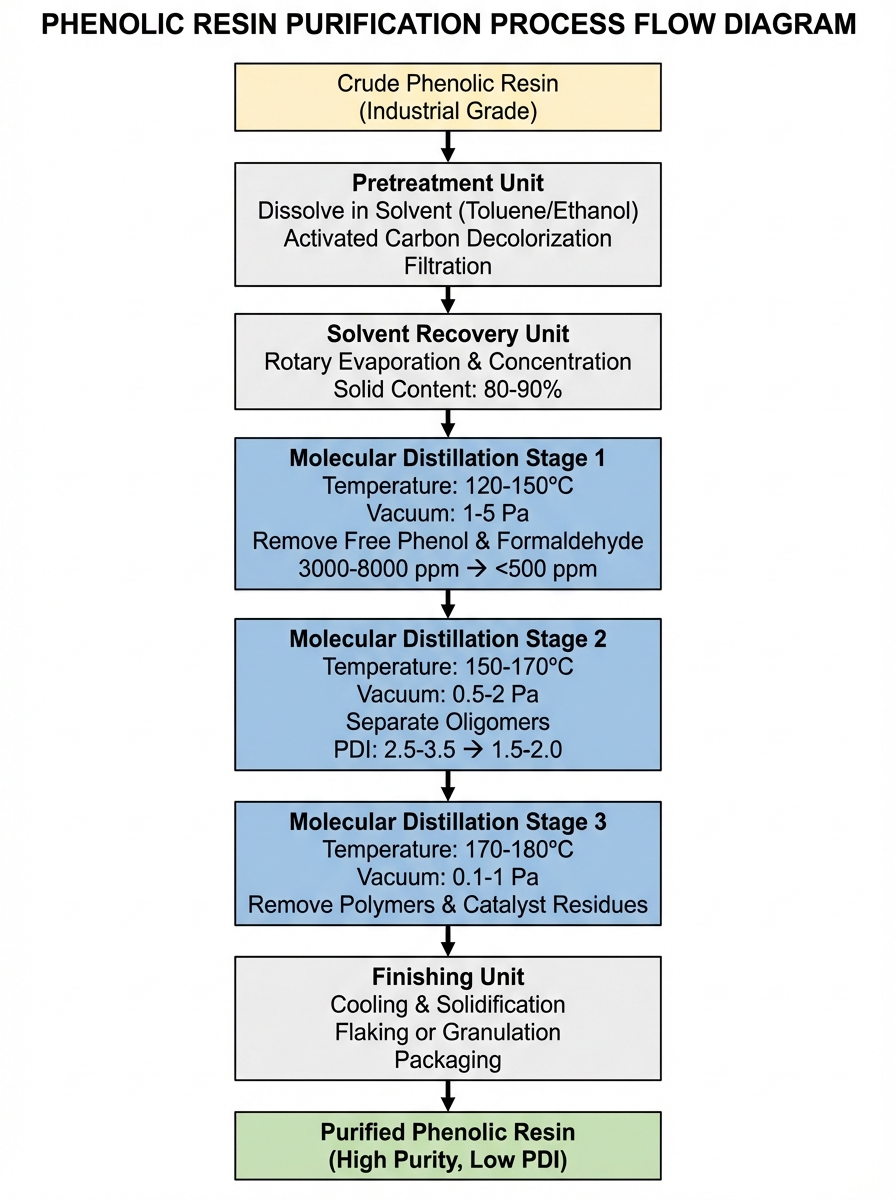

6.1 Flujo completo del proceso

6.2 Parámetros clave del proceso

Destilación en primera etapa (eliminación de componentes ligeros)

|

Parámetros: |

Valores establecidos: |

Objetivo: |

|

Temperatura de alimentación |

60-80℃ |

Reducir la viscosidad para facilitar el transporte |

|

Temperatura de evaporación |

120-150℃ |

Vaporizar el fenol libre (punto de ebullición 181 ℃) |

|

Nivel de vacío |

1-5 Pa |

Reducir el punto de ebullición a 80-120 ℃ |

|

Velocidad del limpiaparabrisas |

150-250 rpm |

Para formar una película delgada uniforme |

|

Tasa de alimentación |

10-30 kg/h ·mETRO ² |

Tiempo de residencia: 5-15 segundos |

|

Componentes recolectados |

Componentes ligeros (fenol libre, formaldehído, agua) |

5-15% |

Efecto: el fenol libre se reduce de 3000-8000 ppm a <500 ppm

Destilación en Segunda Etapa (Ajuste de la Distribución del Peso Molecular)

|

Parámetros: |

Configuración: |

Objetivo: |

|

Temperatura de evaporación |

150-170℃ |

Vaporización de oligómeros (Mw < 2000) |

|

Nivel de vacío |

0,5-2 Pa |

Punto de ebullición más bajo |

|

Velocidad del limpiaparabrisas |

100-200 rpm |

Transferencia de masa y tiempo de residencia equilibrados |

|

Tasa de alimentación |

8-20 kg/h ·mETRO ² |

Tiempo de residencia: 10-30 segundos |

|

Componentes recolectados |

Componentes ligeros (oligómeros) |

10-20% |

Efecto: PDI reducido de 2,5-3,5 a 1,5-2,0

Tercera etapa de destilación (refinado)

|

Parámetros: |

Configuración: |

Propósito: |

|

Temperatura de evaporación |

170-180℃ |

Eliminación de catalizadores y pigmentos |

|

Nivel de vacío |

0,1-1 Pa |

Vacío extremo |

|

Velocidad del limpiaparabrisas |

80-150 rpm |

Separación fina |

|

Tasa de alimentación |

5-15 kg/h ·mETRO ² |

Contacto completo |

|

Componentes recolectados |

Destilado intermedio (producto objetivo) |

70-85% |

Efecto: Pureza >99,0 %, iones metálicos (combinado con intercambio iónico) <10 ppb

6.3 Ejemplo de balance de materiales

Ejemplo basado en 100 kg de resina cruda:

|

Etapas del proceso |

Tipo de Material |

Masa (kg) |

Proporción de materias primas utilizadas |

Disposición de materiales |

|

Alimentación |

Resina fenólica cruda |

100 |

100% |

Materiales primas |

|

Pretratamiento |

Pérdida de disolventes, residuo de filtración |

2-3 |

2-3% |

Los disolventes son reciclables |

|

Primera destilación |

Componentes ligeros (fenol libre, formaldehído, etc.) |

8-12 |

8-12% |

Pueden utilizarse como recurso |

|

Segunda destilación |

Componentes ligeros (oligómeros) |

10-15 |

10-15% |

Parcialmente reutilizable |

|

Tercera destilación |

Componentes pesados (polímeros, impurezas) |

3-5 |

3-5% |

Desechado o degradado para otros usos |

|

Salida |

Resina fenólica de alta pureza |

70-80 |

70-80% |

Productos de grado electrónico/grado fotolitografía |

【Rendimiento total】70-80% 【Mejora de pureza】95% → 99%+

7.1 Comparación con métodos tradicionales

|

Indicadores: |

Destilación al vacío tradicional |

Extracción con disolvente |

Y HChem Destilación molecular |

|

Temperatura de funcionamiento |

180-250℃ |

Temperatura ambiente - 60 ℃ |

80-180℃ |

|

Tiempo de residencia |

2 a 6 horas |

Varias horas |

10-60 segundos |

|

Nivel de vacío |

0,1-1 kPa |

Presión atmosférica |

0,1-10 Pa |

|

Tasa de eliminación de fenol libre |

80-90% |

70-85% |

95-99% |

|

Control del IPD |

✗ |

✓ |

Es muy preciso. |

|

Cambio de color |

Degradación: 3-5 niveles |

Mejorado en 1-2 niveles |

Sin degradación |

|

Rendimiento |

75-88% |

70-85% |

88-95% |

|

Consumo de disolvente |

Ninguno |

5-10 veces |

Ninguno |

|

Consumo de energía (kWh/ton) |

800-1200 |

300-500 (incluyendo recuperación) |

400-600 |

|

Ensuciamiento del equipo |

Severo |

Ninguno |

Ligero |

|

Control de iones metálicos |

Moderado |

Es pobre. |

Excelente (todo en 316L) |

|

Producción continua |

Difícil |

Difícil |

Soportado |

resumen de 7.2 ventajas principales

✓ Ultra alta pureza - Fenol libre <500 ppm, formaldehído libre <200 ppm, cumple con los requisitos de grado para fotoresistencias

✓ Control preciso del peso molecular - PDI ajustable a 1.3-1.8, adaptable a diferentes aplicaciones

✓ Retención del color - Amarillo claro transparente, sin degradación térmica

✓ Alto rendimiento - 88-95 %, 10-20 % más alto que la extracción con disolvente

✓ Cero emisiones respetuosas con el medio ambiente - Sin aguas residuales, sin disolventes residuales, conforme con las normativas ambientales

✓ Producción continua - Alto grado de automatización, bajos costos laborales

✓ Vida útil prolongada del equipo - Acero inoxidable 316L, resistente a la corrosión, fácil de limpiar

Purificación de resina fenólica de grado fotoresistente

Cliente: Una empresa de productos químicos electrónicos (región del Delta del Río Perla)

Materia prima: Resina fenólica de grado industrial (pureza 95 %, fenol libre 5000 ppm)

Objetivo: Grado fotoresistente (pureza ≥99,5 %, fenol libre <500 ppm, PDI 1,5-1,8)

Parámetros del proceso:

• Equipo: YMD-150

• Destilación en tres etapas, temperaturas 120/150/170℃

• Nivel de vacío: 5/2/0,5 Pa

• Tiempo total de procesamiento: Aproximadamente 40 segundos

【】Comparación del efecto de purificación

|

Presupuesto |

materia prima |

Después de una destilación |

Después de dos etapas de destilación |

Producto terminado |

Objetivo |

|

Pureza (%) |

95.0 |

97.5 |

98.8 |

99.6 |

≥99.5 |

|

Fenol libre (ppm) |

5000 |

800 |

350 |

<200 |

<500 |

|

Formaldehído libre (ppm) |

800 |

200 |

80 |

<100 |

<200 |

|

PDI |

2.8 |

2.6 |

1.9 |

1.6 |

1.5-1.8 |

|

Punto de ablandamiento (°C) |

105 |

108 |

112 |

115 |

110-120 |

|

Color (Gardner) |

5 |

4 |

3 |

<3 |

<3 |

|

Contenido de cenizas (ppm) |

300 |

150 |

80 |

<50 |

<50 |

|

Iones metálicos (ppb) |

80 |

50 |

20 |

<10 |

<10 |

Beneficios económicos: Rendimiento: 92%

Costo e ingresos por tonelada:

• Costo de materia prima: 20,000 CNY/ton

• Precio de venta purificado: 80,000 CNY/ton

• Beneficio bruto por tonelada: 60,000 CNY

Ventajas de la producción anual de 200 toneladas:

• Aumento anual de beneficios: 12 millones de CNY

Apéndice A Normas de ensayo para resinas fenólicas de grado resist

|

Ítems de prueba: |

Métodos normalizados: |

Instrumentos y equipos: |

|

Peso molecular |

GPC |

GPC de Waters, poliestireno estándar |

|

Contenido de hidroxilo |

Titulación química |

Titrador potenciométrico |

|

Punto de Ablandamiento |

GB/T 4507 |

Aparato de punto de reblandecimiento por anillo y bola |

|

Fenol libre |

GC-FID |

Cromatógrafo de Gases |

|

Formaldehído libre |

HPLC |

Cromatógrafo líquido de alta eficacia |

|

Iones metálicos |

ICP-MS |

Espectrómetro de masas con plasma acoplado inductivamente |

|

Contenido de cenizas |

GB/T 9345 |

Horno mufla, 550 ℃ incineración |

|

Color |

Método Gardner |

Colorímetro |

|

Contenido de humedad |

Karl Fischer |

Titrador de humedad Karl Fischer |

Apéndice B: Preguntas frecuentes (FAQ)

P1: ¿Se puede utilizar la destilación molecular para procesar resinas fenólicas sólidas?

R: Sí. Es necesario disolverlas en un disolvente (como tolueno, etanol) o calentarlas hasta estado fundido (normalmente 80-120°C) antes de la alimentación.

P2: ¿Requiere el equipo requisitos especiales a prueba de explosiones?

A: Si se utilizan disolventes inflamables (como tolueno, etanol), es necesario clasificar áreas a prueba de explosiones (como la Zona 2) y equiparlas con motores e instrumentos a prueba de explosiones.

P3: ¿Se pueden procesar resinas termoestables fenólicas?

A: Recomendamos procesar resinas del tipo termoplástico (Novolac). Las resinas del tipo termoestable (Resol) no son adecuadas para la destilación molecular debido a su baja fluidez causada por el entrecruzamiento parcial. Si es necesario procesarlas, debe hacerse en fase líquida antes del curado.

P4: ¿Cómo almacenar la resina purificada?

A: Se recomienda almacenar el producto en un recipiente hermético en un lugar fresco y seco para evitar la absorción de humedad y la oxidación. Para resinas de grado fotoresistente, se recomienda el almacenamiento bajo protección de nitrógeno, y la vida útil puede alcanzar los 12 meses.

P5: ¿Cuánto tiempo lleva una limpieza individual del equipo?

A: Aproximadamente de 2 a 4 horas. El proceso implica la circulación de disolventes como tolueno o acetona, y el efecto se potencia mediante calentamiento a 80-100 ℃. Se recomienda realizar una limpieza exhaustiva tras cada 10-20 lotes.

P6: ¿Espacio ocupado por el equipo y requisitos de altura?

A: El YHMD-150 ocupa aproximadamente 15 m², con una altura del equipo de unos 3,5 metros, requiere una altura mínima de taller ≥ 4,5 metros. Si la altura es insuficiente, puede personalizarse una estructura horizontal.

P7: ¿Se pueden procesar simultáneamente varias calidades diferentes de resina?

A: Sí, pero se requiere limpieza entre diferentes lotes para evitar contaminación cruzada. Se recomienda establecer un procedimiento operativo estándar (SOP) para cambios de producto, asegurando la consistencia entre lotes.