Chapitre 1 : Contexte et exigences 1.1 Introduction à la résine phénolique La résine phénolique, scientifiquement connue sous le nom de résine phénol-formaldéhyde, est l'une des premières résines synthétiques industrialisées au monde, formée par polycondensation de composés phénoliques...

Partager

1.1 Introduction à la résine phénolique

La résine phénolique, scientifiquement appelée résine phénol-formaldéhyde, est l'une des premières résines synthétiques industrialisées au monde, formée par polycondensation de composés phénoliques et de formaldéhyde sous l'action d'un catalyseur. En raison de son excellente résistance thermique, de sa propriété ignifuge, de sa résistance mécanique et de son isolation électrique, elle est largement utilisée dans les domaines suivants :

• Matériaux électroniques : Résine photosensible, substrat de PCB, encapsulation de semi-conducteurs

• Matériaux composites : Matériaux renforcés par fibre de verre, matériaux de friction (plaquettes de frein)

• Revêtements et adhésifs : Revêtements résistants aux hautes températures, colles pour bois

• Matériaux réfractaires : Briques réfractaires, matériaux d'isolation

• Plastiques techniques : Interrupteurs électriques, composants automobiles

1.2 Demande du marché pour la résine phénolique de haute pureté

Avec le développement rapide de l'industrie de l'information électronique et des nouveaux matériaux pour l'énergie, des exigences de pureté plus strictes ont été imposées aux résines phénoliques :

|

Domaine d'application |

Exigence de pureté |

Limites clés des impuretés |

Prix du marché (10 k CNY/tonne) |

|

Résine pour photorésist |

≥99.5% |

Phénol libre < 500 ppm |

6-12 |

|

Encapsulation pour semi-conducteurs |

≥99.0% |

Ions métalliques < 10 ppm |

4-8 |

|

Substrat de PCB |

≥98.5% |

Phénol libre < 1000 ppm |

2-5 |

|

Qualité industrielle générale |

≥95% |

Phénol libre <3000 ppm |

1-2 |

1.3 Opportunités de production domestique

Actuellement, la dépendance aux importations pour les résines phénoliques haut de gamme (qualité photorésist, qualité semi-conducteur) atteint 60 à 80 %, offrant un espace considérable pour le remplacement domestique. La production locale présente les avantages suivants :

• Avantage coût : Les coûts de production locaux sont inférieurs de 30 à 50 % par rapport aux importations

• Avantage livraison : Pas besoin de logistique internationale longue, livraison en moins d'une semaine

• Avantage service : Assistance technique localisée, réponse rapide aux besoins des clients

• Sécurité de la chaîne d'approvisionnement : Évite les risques de rupture d'approvisionnement liés aux tensions commerciales internationales

2.1 Indicateurs de qualité fondamentaux

La résine phénolique de haute pureté doit satisfaire aux indicateurs clés suivants :

|

Article |

Qualité pour résine photosensible |

Niveau d’emballage pour semi-conducteur |

Qualité CCI |

|

Poids moléculaire (MW ) |

3,000-8,000 |

5,000-12,000 |

8,000-20,000 |

|

Polydispersité PDI |

1.3-1.8 |

1.5-2.0 |

1.8-2.5 |

|

Point de ramollissement (℃) |

90-130 |

100-140 |

110-150 |

|

Teneur en groupes hydroxyle (%) |

15-25 |

12-20 |

10-18 |

|

Phénol libre (ppm) |

<500 |

<1,000 |

❤️<3 000 |

|

Formaldéhyde libre (ppm) |

<200 |

<500 |

<1,000 |

|

Teneur en cendres (PPM) |

<50 |

<100 |

<300 |

|

Ions métalliques (ppb) |

<10 |

<20 |

<50 |

|

Ions chlore (ppm) |

<20 |

<50 |

<100 |

|

Couleur (Gardner) |

❤️<3 |

<4 |

<5 |

|

Humidité(%) |

<0.5 |

<1.0 |

<2.0 |

2.2 Principaux défis dans la purification

3.1 Méthode 1 : Lavage à l'eau + Neutralisation

【Flux du procédé】 Solution de résine → Lavage à l'eau chaude → Neutralisation alcaline → Décantation par repos → Déshydratation

|

Avantages |

limitation |

|

✓Coût faible, fonctionnement simple |

✗Taux d'élimination du phénol libre < 60 % |

|

✓Permet d'éliminer certaines impuretés solubles dans l'eau |

✗Élimination médiocre des ions métalliques |

|

✓Adapté aux produits de qualité industrielle |

✗Génère une grande quantité d'eaux usées (pression environnementale importante) |

3.2 Méthode 2 : Extraction par solvant

【Flux du procédé】 Dissolution de la résine dans un solvant organique → Ajout d'un solvant pauvre pour précipitation → Filtration → Séchage sous vide

|

Avantages |

Limitations |

|

✓ Peut éliminer les composants de faible masse moléculaire |

✗ Consommation élevée de solvant (5 à 10 fois la masse de la résine) |

|

✓ Permet un certain ajustement du DIP |

✗ Coûts élevés de récupération du solvant |

|

✓ Adapté aux produits de petite série et haut de gamme |

✗ Rendement faible (70-85 %) |

3.3 Méthode 3 : Distillation sous vide conventionnelle

【Flux du procédé】 Fusion de la résine → Distillation sous pression réduite (0,1-1 kPa) → Collecte des fractions

|

Avantages |

Limitations : |

|

✓ Élimine efficacement les phénols libres et le formaldéhyde |

✗ Nécessite des températures élevées (180-250 ℃), entraînant une polymérisation/dégradation facile de la résine. |

|

✓ Pas de résidu de solvant |

✗ Temps de séjour long (2-6 heures), entraînant un fonçissement de la couleur. |

|

✓ Monomères recyclables |

✗ Viscosité élevée, entraînant une faible efficacité de transfert de masse. |

3.4 Résumé comparatif des méthodes traditionnelles

|

Méthodes : |

Taux d'élimination du phénol libre |

Contrôle du PDI |

Limite d'élasticité |

Couleur |

Coût |

Qualités applicables : |

|

Lavage à l'eau + neutralisation |

50-60% |

✗ |

90-95% |

Détérioration |

Faible |

Grade industriel |

|

Extraction par solvant |

70-85% |

✓ |

70-85% |

Amélioration |

Élevé |

Classe Électronique |

|

Distillation sous vide conventionnelle |

80-90% |

✗ |

75-88% |

Détérioration sévère |

Moyenne |

Qualité CCI |

|

Distillation moléculaire à courte cheminée |

95-99% |

✓ Précis |

88-95% |

Excellent |

Moyenne |

Qualité pour résine photosensible |

Évidemment, les méthodes traditionnelles présentent des lacunes importantes en termes de haute pureté, de faible couleur et de contrôle précis du poids moléculaire, et ne parviennent pas à satisfaire les exigences des résines phénoliques destinées aux matériaux photosensibles et à l'encapsulation des semi-conducteurs.

4.1 Technologie clé : Distillation moléculaire à courte cheminée

Le système de distillation moléculaire Yuanhuai YHCHEM est une technologie spéciale de séparation liquide-liquide qui permet la séparation dans des conditions de vide élevé et à basse température, en exploitant les différences de libre parcours moyen des molécules de différentes substances. Elle est particulièrement adaptée à la purification de matières sensibles à la chaleur, de haute viscosité et à point d'ébullition élevé.

4.2 Principe de fonctionnement

|

Étapes : |

Description du procédé |

Paramètres Clés |

|

① Alimentation du matériau |

La solution de résine préchauffée pénètre dans l'évaporateur. |

Fluidité : Bonne |

|

② Formation de film |

Un racloir étale le matériau en un film mince. |

Vitesse de rotation : 10-300 tr/min |

|

③ Chauffage |

La surface chauffante est maintenue à une température relativement basse. |

Pression : Beaucoup plus faible que dans la distillation conventionnelle |

|

④ Évaporation |

Les composants légers (faible point d'ébullition) s'évaporent et s'échappent. |

Libre parcours moyen : >2-5 cm |

|

⑤ Transport sur courte distance |

Les molécules évaporées se déplacent en ligne droite vers la surface de condensation. |

Distance : 2-5 cm, pas de collisions |

|

⑥ La condensation |

Les composants légers se condensent sur la surface de condensation. |

Température : -10~20 ℃ |

|

⑦ Séparation |

Les composants lourds s'écoulent vers le bas le long de la surface chauffante. |

Substances à haut poids moléculaire non vaporisées |

|

⑧ Collection |

Les composants légers et lourds sont recueillis séparément. |

Fonctionnement segmenté continu |

4.3 Avantages uniques pour la purification des résines phénoliques

|

Caractéristiques techniques : |

Importance pour les résines phénoliques : |

|

Ultra-vide |

Point d'ébullition réduit de 80-150 ℃, empêchant la polymérisation thermique/la dégradation |

|

Temps de séjour extrêmement court |

2-30 secondes, sans dégradation de la couleur, en maintenant une couleur jaune clair transparente |

|

Fonctionnement à basse température |

80-180℃, protégeant les groupes hydroxyles et les liaisons éther sensibles à la chaleur |

|

Collecte continue segmentée |

Séparation précise des oligomères, des polymères moyens et des polymères hauts, contrôle du PDI |

|

Conception à film raclé |

Formation uniforme du film pour les résines à haute viscosité, haute efficacité de transfert de matière |

|

Toutes les surfaces en contact avec le matériau sont en acier inoxydable 316L |

Élimine la contamination par les ions métalliques |

(1) Unité principale de distillation

|

Composants |

Spécifications/Matériaux |

Caractéristiques : |

|

ZONE D'ÉVAPORATION |

0,1-10 m ² |

Personnalisable, avec une capacité de traitement de 5-500 kg/h |

|

Grattoir |

PTFE/316L |

Vitesse de rotation de 10 à 300 tr/min, formant un film mince de 0,1 à 1 mm |

|

Méthode de chauffage |

Huile thermique/Chauffage électrique |

Précision de régulation de température de ±2℃ |

|

Condenseur |

l'acier inoxydable 316L |

Tuyau spiral intégré, -10 à 20 ℃ |

|

Matériau |

Acier inoxydable 316L + joint en PTFE |

Résistant à la corrosion, faible contamination par les ions métalliques |

(2) Système sous vide

• Pompe Roots + Pompe à palettes rotatives : Vide ultime 0,1 Pa

• Jauge de vide : Jauge capacitive à diaphragme, précision 0,1 Pa

• Piège froid : -80 °C, protège la pompe à vide, récupère les monomères

(3) Système de contrôle d'automatisation

• API + Écran tactile : Siemens/Mitsubishi

• Surveillance en temps réel : température, niveau de vide, débit d'alimentation, vitesse de rotation

• Enregistrement des données : Courbes historiques, traçabilité par lot

• Protection par alarme : arrêt automatique en cas de température excessive, d'anomalie de vide ou d'anomalie du niveau de liquide

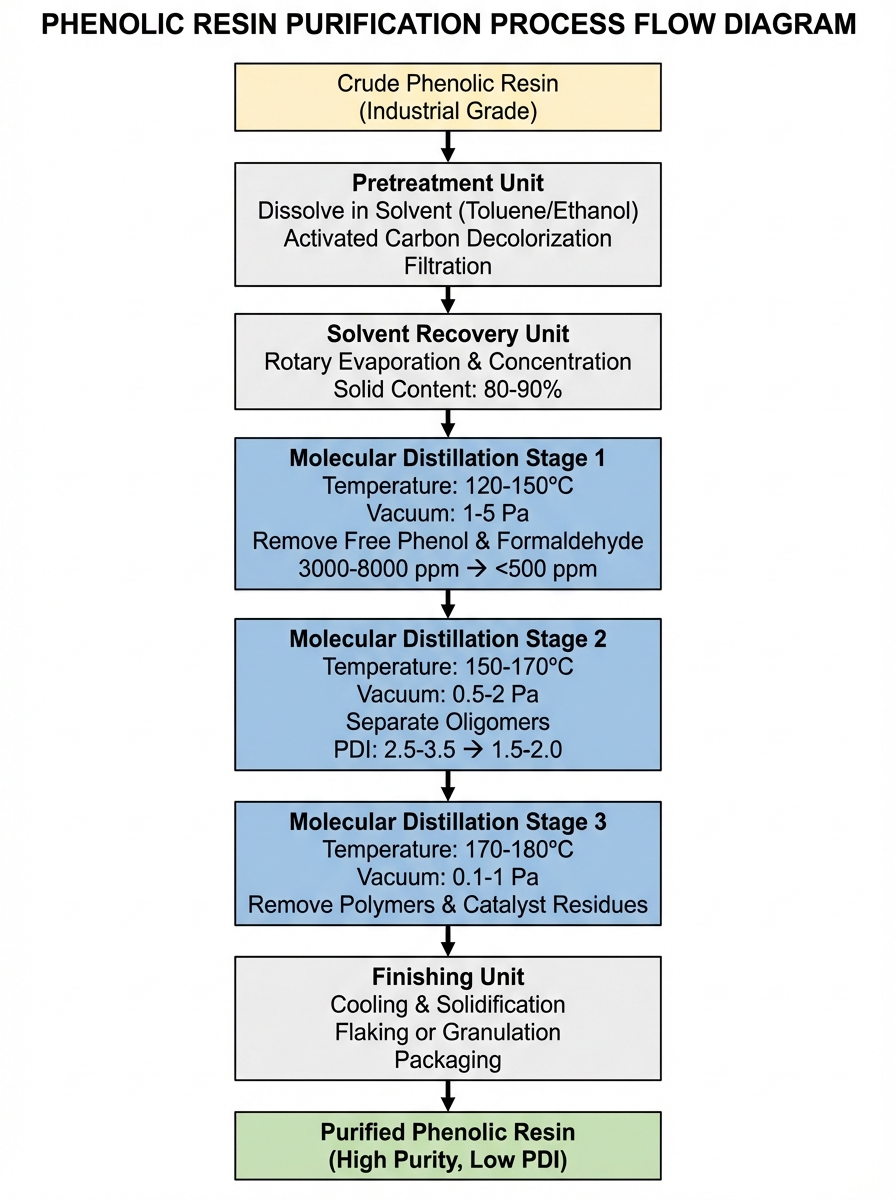

6.1 Flux de processus complet

6.2 Paramètres clés du processus

Distillation en première étape (élimination des composants légers)

|

Paramètres : |

Valeurs réglées : |

Objectif : |

|

Température d'alimentation |

60-80℃ |

Réduire la viscosité pour faciliter le transport |

|

Température d'évaporation |

120-150℃ |

Vaporiser le phénol libre (point d'ébullition 181 ℃) |

|

Niveau de vide |

1-5 Pa |

Abaisser le point d'ébullition à 80-120 ℃ |

|

Vitesse des essuie-glaces |

150-250 tr/min |

Pour former un film mince uniforme |

|

Vitesse d'alimentation |

10-30 kg/h ·m ² |

Temps de séjour : 5-15 secondes |

|

Composants récupérés |

Composants légers (phénol libre, formaldéhyde, eau) |

5-15% |

Effet : le phénol libre passe de 3000-8000 ppm à <500 ppm

Distillation en deux étapes (ajustement de la distribution des masses moléculaires)

|

Paramètres : |

Paramètres : |

Objectif : |

|

Température d'évaporation |

150-170℃ |

Vaporisation des oligomères (Mw < 2000) |

|

Niveau de vide |

0,5-2 Pa |

Point d'ébullition plus bas |

|

Vitesse des essuie-glaces |

100-200 tr/min |

Transfert de masse et temps de séjour équilibrés |

|

Vitesse d'alimentation |

8-20 kg/h ·m ² |

Temps de séjour : 10-30 secondes |

|

Composants récupérés |

Composants légers (oligomères) |

10-20% |

Effet : IIP réduit de 2,5-3,5 à 1,5-2,0

Troisième étape de distillation (raffinage)

|

Paramètres : |

Paramètres : |

Objectif : |

|

Température d'évaporation |

170-180℃ |

Élimination des catalyseurs et des pigments |

|

Niveau de vide |

0,1-1 Pa |

Vide extrême |

|

Vitesse des essuie-glaces |

80-150 tr/min |

Séparation fine |

|

Vitesse d'alimentation |

5-15 kg/h ·m ² |

Contact approfondi |

|

Composants récupérés |

Distillat intermédiaire (produit cible) |

70-85% |

Effet : Pureté >99,0 %, ions métalliques (associés à l'échange d'ions) <10 ppb

6.3 Exemple de bilan matière

Exemple basé sur 100 kg de résine brute :

|

Étapes du procédé |

Type de matériau |

Masse (kg) |

Proportion des matières premières utilisées |

Élimination des matériaux |

|

Alimentation |

Résine phénolique brute |

100 |

100% |

Matières premières |

|

Prétraitement |

Perte de solvants, résidus de filtration |

2-3 |

2-3% |

Les solvants sont recyclables |

|

Première distillation |

Composants légers (phénol libre, formaldéhyde, etc.) |

8-12 |

8-12% |

Peuvent être utilisés de manière optimale |

|

Seconde distillation |

Composants légers (oligomères) |

10-15 |

10-15% |

Partiellement réutilisable |

|

Troisième distillation |

Composants lourds (polymères, impuretés) |

3-5 |

3-5% |

Éliminé ou réaffecté à d'autres utilisations |

|

Sortie |

Résine phénolique de haute pureté |

70-80 |

70-80% |

Produits de qualité électronique/qualité lithographie optique |

【Rendement total】70-80 % 【Amélioration de la pureté】95 % → 99 %+

7.1 Comparaison avec les méthodes traditionnelles

|

Indicateurs : |

Distillation sous vide traditionnelle |

Extraction par solvant |

Y HChem Distillation moléculaire |

|

Température de fonctionnement |

180-250℃ |

Température ambiante - 60 ℃ |

80-180℃ |

|

Temps de séjour |

2-6 heures |

Plusieurs heures |

10-60 secondes |

|

Niveau de vide |

0,1-1 kPa |

Pression atmosphérique |

0,1-10 Pa |

|

Taux d'élimination du phénol libre |

80-90% |

70-85% |

95-99% |

|

Contrôle du PDI |

✗ |

✓ |

Précis |

|

Changement de couleur |

Dégradation : 3 à 5 niveaux |

Amélioré de 1 à 2 niveaux |

Aucune dégradation |

|

Limite d'élasticité |

75-88% |

70-85% |

88-95% |

|

Consommation de solvant |

Aucun |

5 à 10 fois |

Aucun |

|

Consommation d'énergie (kWh/tonne) |

800-1200 |

300-500 (y compris la récupération) |

400-600 |

|

Encrassement de l'équipement |

Sévère |

Aucun |

Un peu |

|

Contrôle des ions métalliques |

Modéré |

Les pauvres |

Excellent (tout en 316L) |

|

Production continue |

Difficile |

Difficile |

Soutenue |

7.2 Résumé des avantages principaux

✓ Pureté ultra-élevée - Phénol libre <500 ppm, formaldéhyde libre <200 ppm, répond aux exigences de qualité pour les résines photosensibles

✓ Contrôle précis de la masse moléculaire - PDI ajustable entre 1,3 et 1,8, adaptable à différentes applications

✓ Rétention de la couleur - Jaune clair transparent, sans dégradation thermique

✓ Rendement élevé - 88-95 %, 10-20 % supérieur à l'extraction par solvant

✓ Zéro émission respectueuse de l'environnement - Pas d'eaux usées, pas de solvant usagé, conforme aux normes environnementales

✓ Production continue - Degré élevé d'automatisation, faibles coûts de main-d'œuvre

✓ Longue durée de vie des équipements - Acier inoxydable 316L, résistant à la corrosion, facile à nettoyer

Purification de résine phénolique de qualité photorésist

Client : Une entreprise de produits chimiques électroniques (région du Delta de la Rivière des Perles)

Matière première : Résine phénolique de qualité industrielle (pureté à 95 %, 5000 ppm de phénol libre)

Objectif : Qualité photorésist (pureté ≥ 99,5 %, phénol libre < 500 ppm, PDI 1,5-1,8)

Paramètres du processus :

• Équipement : YMD-150

• Distillation en trois étages, températures 120/150/170 ℃

• Niveau de vide : 5/2/0,5 Pa

• Temps de traitement total : environ 40 secondes

【】Comparaison de l'effet de purification

|

CARACTÉRISTIQUES |

matière première |

Après une distillation |

Après deux étapes de distillation |

Produit fini |

Cible |

|

Pureté (%) |

95.0 |

97.5 |

98.8 |

99.6 |

≥99.5 |

|

Phénol libre (ppm) |

5000 |

800 |

350 |

<200 |

<500 |

|

Formaldéhyde libre (ppm) |

800 |

200 |

80 |

<100 |

<200 |

|

PDI |

2.8 |

2.6 |

1.9 |

1.6 |

1.5-1.8 |

|

Point d'adoucissement (°C) |

105 |

108 |

112 |

115 |

110-120 |

|

Couleur (Gardner) |

5 |

4 |

3 |

<3 |

<3 |

|

Teneur en cendres (ppm) |

300 |

150 |

80 |

<50 |

<50 |

|

Ions métalliques (ppb) |

80 |

50 |

20 |

<10 |

<10 |

Avantages économiques : Rendement : 92%

Coût et revenu par tonne :

• Coût des matières premières : 20 000 CNY/tonne

• Prix de vente purifié : 80 000 CNY/tonne

• Bénéfice brut par tonne : 60 000 CNY

Avantages d'une production annuelle de 200 tonnes :

• Augmentation du bénéfice annuel : 12 millions de CNY

Annexe A Normes de test pour les résines phénoliques de qualité photorésist

|

Éléments du test : |

Méthodes normalisées : |

Instruments et équipements : |

|

Poids moléculaire |

GPC |

Waters GPC, polystyrène standard |

|

Teneur en groupes hydroxyle |

Titrage chimique |

Titrage potentiométrique |

|

Point de ramollissement |

GB/T 4507 |

Appareil de détermination du point de ramollissement par anneau et bille |

|

Phénol libre |

GC-FID |

Chromatographe à Gaz |

|

Formaldéhyde libre |

CPLH |

Chromatographe liquide haute performance |

|

Ions métalliques |

ICP-MS |

Spectromètre de masse à plasma couplé inductivement |

|

Teneur en cendres |

GB/T 9345 |

Four à moufle, 550 ℃ incinération |

|

Couleur |

Méthode Gardner |

Colorimètre |

|

Teneur en humidité |

Karl Fischer |

Titrage de l'humidité par Karl Fischer |

Annexe B : Questions fréquemment posées (FAQ)

Q1 : La distillation moléculaire peut-elle être utilisée pour traiter des résines phénoliques solides ?

R : Oui. Elle doit être dissoute dans un solvant (tel que le toluène, l'éthanol) ou chauffée à l'état fondu (généralement entre 80 et 120 °C) avant l'alimentation.

Q2 : L'équipement nécessite-t-il des exigences particulières en matière d'explosion-proof ?

A : Si des solvants inflammables (tels que le toluène, l'éthanol) sont utilisés, des zones antidéflagrantes (telles que la Zone 2) doivent être définies et équipées de moteurs et d'instruments antidéflagrants.

Q3 : Les résines thermodurcissables phénoliques peuvent-elles être transformées ?

A : Nous recommandons de transformer des résines de type thermoplastique (Novolac). Les résines de type thermodurcissable (Resol) ne conviennent pas à la distillation moléculaire en raison de leur faible fluidité causée par un réticulation partielle. Si une transformation est nécessaire, elle doit être effectuée en phase liquide avant le durcissement.

Q4 : Comment conserver la résine purifiée ?

A : Il est recommandé de conserver le produit dans un récipient hermétiquement fermé, dans un endroit frais et sec, afin d'éviter l'absorption d'humidité et l'oxydation. Pour les résines destinées aux photosensibles, un stockage sous protection azotée est recommandé, permettant une durée de conservation allant jusqu'à 12 mois.

Q5 : Combien de temps prend un nettoyage complet de l'équipement ?

A : Environ 2 à 4 heures. Le processus implique la circulation de solvants tels que le toluène ou l'acétone, et l'effet est amélioré par un chauffage à 80-100 °C. Il est recommandé d'effectuer un nettoyage complet après chaque lot de 10 à 20 cycles.

Q6 : Encombrement au sol et contraintes de hauteur de l'équipement ?

A : Le YHMD-150 occupe environ 15 m², avec une hauteur d'équipement d'environ 3,5 mètres, nécessitant une hauteur de bâtiment d'au moins 4,5 mètres. Si la hauteur disponible est insuffisante, une structure horizontale peut être réalisée en sur mesure.

Q7 : Est-il possible de traiter simultanément plusieurs grades de résine différents ?

A : Oui, mais un nettoyage est nécessaire entre les différents lots afin d'éviter toute contamination croisée. Il est recommandé d'établir une procédure opérationnelle normalisée (SOP) pour les changements de produit afin d'assurer la cohérence d'un lot à l'autre.