1. fejezet: Háttér és követelmények 1.1 Bevezetés a fenolgyantába A fenolgyanta, tudományos nevén fenol-formaldehid gyanta, az egyik legrégebben ipari méretben előállított szintetikus gyanta, amely fenolos és formaldehid alapú polikondenzáció során keletkezik...

Megosztás

1.1 Bevezetés a fenolgyantába

A fenolgyanta, tudományos nevén fenol-formaldehid gyanta, a világon az egyik legrégebben ipari méretben előállított szintetikus műgyanta, amely polikondenzáció során keletkezik fenolszármazékok és formaldehid katalizátor jelenlétében. Kiváló hőállósága, lángállósága, mechanikai szilárdsága és elektromos szigetelése miatt széleskörűen alkalmazzák:

• Elektronikai anyagok: Fényérzékeny gyanta, NYÁK alaplemez, félvezető tokozás

• Kompozit anyagok: Üvegszál erősített anyagok, súrlódási anyagok (fékborjak)

• Festékek és ragasztók: Hőálló festékek, fa ragasztók

• Tűzálló anyagok: Tűzálló téglák, hőszigetelő anyagok

• Műanyag ipari alkatrészek: Villamos kapcsolók, járműipari alkatrészek

1.2 A nagytisztaságú fenolgyanta piaci kereslete

Az elektronikai információs ipar és az új energiamanyagok gyors fejlődésével szigorúbb tisztasági követelményeket támasztanak a fenolgyanták iránt:

|

Alkalmazási terület |

Tisztasági Követelmény |

Kulcsfontosságú szennyezőanyag-határértékek |

Piaci ár (10 ezer CNY/tonna) |

|

Fotoreziszt gyanta |

≥99.5% |

Szabad fenol <500 ppm |

6-12 |

|

Félvezető bevonat |

≥99.0% |

Fémionok <10 ppm |

4-8 |

|

NYÁK alapanyag |

≥98.5% |

Szabad fenol <1000 ppm |

2-5 |

|

Általános ipari fokozat |

≥95% |

Szabad fenol<3000 ppm |

1-2 |

1.3 Hazai termelési lehetőségek

Jelenleg a korszerű fenolgyanták (fényérzékeny réteg minőségű, félvezető minőségű) importfüggősége eléri a 60–80%-ot, így jelentős a hazai helyettesítési tér. A hazai gyártásnak a következő előnyei vannak:

• Költségelőny: A helyi termelés költsége 30–50%-kal alacsonyabb, mint az importárak

• Szállítási előny: Nincs szükség hosszú távú nemzetközi logisztikára, egy héten belül leszállítjuk

• Szolgáltatási előny: Helyi műszaki támogatás, gyors reakció az ügyfelek igényeire

• Ellátási lánc biztonsága: Elkerüli a nemzetközi kereskedelmi konfliktusokból fakadó ellátási kockázatokat

2.1 Alapminőségi mutatók

A nagy tisztaságú fenolgyantának az alábbi kulcsfontosságú mutatókat kell teljesítenie:

|

Tétel |

Fotoreziszt fokozat |

Félvezető csomagolási szint |

NYÁK fokozat |

|

Részecsketömeg (MW ) |

3,000-8,000 |

5,000-12,000 |

8,000-20,000 |

|

Poliszemiditás (PDI) |

1.3-1.8 |

1.5-2.0 |

1.8-2.5 |

|

Méhekonzisztencia (℃) |

90-130 |

100-140 |

110-150 |

|

Hidroxil tartalom (%) |

15-25 |

12-20 |

10-18 |

|

Szabad fenol (ppm) |

<500 |

<1,000 |

❤️<3 000 |

|

Szabad formaldehid (ppm) |

<200 |

<500 |

<1,000 |

|

Hamu tartalom (PPM) |

<50 |

<100 |

<300 |

|

Fémes ionok (ppb) |

<10 |

<20 |

<50 |

|

Klórozott ionok (ppm) |

<20 |

<50 |

<100 |

|

Szín (Gardner) |

❤️<3 |

<4 |

<5 |

|

Vizes(%)) |

<0.5 |

<1.0 |

<2.0 |

2.2 Főbb kihívások a tisztítás során

3.1 1. módszer: Vízzel mosás + Semlegesítés

【Folyamatábra】 Gyantoldat → Meleg vízmosás → Lúgos semlegesítés → Rétegződésre hagyás → Szárítás (víztelenítés)

|

Előnyök |

korlátozás |

|

✓Alacsony költségű, egyszerű kezelés |

✗Szabad fenol eltávolítási hatékonysága < 60% |

|

✓Eltávolíthatók bizonyos vízben oldható szennyeződések |

✗Gyenge fémion-eltávolítás |

|

✓Ipari fokozatú termékekhez alkalmas |

✗Nagy mennyiségű szennyvíz keletkezik (jelentős környezeti terhelés) |

3.2 2. módszer: Oldószeres extrakció

【Folyamatábra】 Gyanta oldása szerves oldószerben → Rossz oldószer hozzáadása csapadékképződéshez → Szűrés → Vákuumos szárítás

|

Előnyök |

Korlátozások |

|

✓ Eltávolíthatja az alacsony molekulatömegű komponenseket |

✗ Magas oldószerveresztés (az gyanta tömegének 5–10-szerese) |

|

✓ Lehetővé teszi a polidiszperzitás mértékének beállítását |

✗ Magas oldószer-visszanyerési költségek |

|

✓ Kis sorozatú, prémium minőségű termékekhez alkalmas |

✗ Alacsony hozam (70–85%) |

3.3. Eljárás 3: Hagyományos vákuumdesztilláció

【Folyamatábra】 Gyanta olvasztása → Csökkentett nyomású desztilláció (0,1–1 kPa) → Frakciók gyűjtése

|

Előnyök |

Korlátozások: |

|

✓ Hatékonyan eltávolítja a szabad fenolokat és formaldehidet |

✗ Magas hőmérsékletet igényel (180–250 °C) ℃), ami könnyű polimerizációhoz/degradációhoz vezet a gyantában. |

|

✓ Oldószer-maradék nélkül |

✗ Hosszú tartózkodási idő (2-6 óra), amely sötétebb színhez vezet. |

|

✓ Újrahasznosítható monomerek |

✗ Magas viszkozitás, alacsony anyagátviteli hatékonysághoz vezet. |

3.4 Hagyományos módszerek összehasonlító összegzése

|

Módszerek: |

Szabad fenol eltávolítási aránya |

PDI-szabályozás |

Hozam |

Szín |

Költség |

Alkalmazható fokozatok: |

|

Vízzel mosás + semlegesítés |

50-60% |

✗ |

90-95% |

Romlás |

Alacsony |

Ipari minőség |

|

Oldószerek extrakciója |

70-85% |

✓ |

70-85% |

Javítás |

Magas |

Elektronikai minőség |

|

Hagyományos vákuumdesztilláció |

80-90% |

✗ |

75-88% |

Súlyos romlás |

Közepes |

NYÁK fokozat |

|

Rövid útú molekuláris desztilláció |

95-99% |

✓ Pontos |

88-95% |

Kiváló |

Közepes |

Fotoreziszt fokozat |

Nyilvánvaló, hogy a hagyományos módszerek jelentős hiányosságokkal rendelkeznek a nagy tisztaság, alacsony színintenzitás és pontos molekulatömeg-szabályozás terén, így nem felelnek meg a fényérzékeny anyagokhoz és félvezető becsomagolási fokozatú fenolgyantákhoz támasztott követelményeknek.

4.1 Alaptechnológia: Rövid útú molekuláris desztilláció

A Yuanhuai YHCHEM Molekuláris Desztillációs Rendszer egy speciális folyadék–folyadék elválasztási technológia, amely különböző anyagmolekulák közepes szabad úthosszában rejlő különbségeket hasznosítva, nagy vákuum és alacsony hőmérséklet mellett végzi az elválasztást, különösen alkalmas hőérzékeny, nagy viszkozitású és magas forráspontú anyagok tisztítására.

4.2 Működési elv

|

Lépések: |

Folyamat leírása |

Kulcs Paraméterek |

|

① Anyagellátás |

Az előmelegített gyantaoldat belép az elpárologtatóba. |

Folyékonyság: Jó |

|

② Filmképződés |

Egy kaparó vékony réteggé kenje fel az anyagot. |

Forgási sebesség: 10–300 fordulat/perc |

|

③ Fűtés |

A fűtött felület viszonylag alacsony hőmérsékleten marad. |

Nyomás: Sokkal alacsonyabb, mint a hagyományos desztillációnál |

|

④ Párolgás |

Könnyű komponensek (alacsony forráspontúak) elpárolognak és távoznak. |

Átlagos szabad úthossz: >2–5 cm |

|

⑤ Rövid távú szállítás |

Az elpárolgott molekulák egyenes vonalban jutnak el a lecsapódási felületig. |

Távolság: 2–5 cm, nincs ütközés |

|

⑥ Kondenzáció |

A könnyű komponensek a kondenzációs felületen lecsapódnak. |

Hőmérséklet: -10~20 ℃ |

|

⑦ Elválasztás |

A nehéz komponensek lefelé folyódnak végig a fűtőfelület mentén. |

Nem elpárologtatott nagy molekulatömegű anyagok |

|

⑧ Gyűjtés |

A könnyű és nehéz komponensek külön-külön kerülnek begyűjtésre. |

Folyamatos szakaszos működés |

4.3 Egyedi előnyök fenolgyanta tisztításához

|

Műszaki jellemzők: |

Jelentősége fenolgyanták esetében: |

|

Ultra magas vákuum |

Forráspont csökkentése 80–150 fokkal ℃, megelőzve a hőpolimerizációt/lebomlást |

|

Rendkívül rövid tartózkodási idő |

2-30 másodperc, színdegradáció nélkül, áttetsző világos sárga szín megtartásával |

|

Alacsony Hőmérsékletű Működés |

80-180℃, hőérzékeny hidroxilcsoportok és éterkötések védelme |

|

Folyamatos szakaszos gyűjtés |

Oligomerek, közepes polimerek és nagy polimerek pontos elválasztása, PDI szabályozása |

|

Kaparólapos kialakítás |

Magas viszkozitású gyanták egyenletes fóliaképződése, magas anyagátadási hatékonyság |

|

Az összes anyaggal érintkező felület 316L rozsdamentes acélból készült |

Kiküszöböli a fémion-szennyeződést |

(1) Alapvető desztillációs egység

|

Komponensek |

Műszaki adatok / Anyagok |

Jellemzők: |

|

Elpárologtatási felület |

0,1–10 m ² |

Testreszabható, 5–500 kg/h feldolgozási kapacitással |

|

Csipeszköz |

PTFE / 316L |

10–300 fordulatszám/perc, 0,1–1 mm-es vékony filmet képez |

|

Fűtési Mód |

Hőolajos / Elektromos fűtés |

Hőmérsékletszabályozási pontosság ±2℃ |

|

Kondenszer |

316l érmetartalmú acél |

Beépített spirálcső, -10 és 20 között ℃ |

|

Anyag |

Teljesen 316L rozsdamentes acél + PTFE tömítés |

Korrózióálló, alacsony fémion-szennyeződés |

(2) Vákuumrendszer

• Rootszivattyú + forgódugattyús zivattyú kombináció: Végső vákuum 0,1 Pa

• Vákuummérő: Kapacitív membrános vákuummérő, pontosság 0,1 Pa

• Fagyasztócsapda: -80 °C, védi a vákuum szivattyút, monomerek visszanyerése

(3) Automatizálási vezérlőrendszer

• PLC + Érintőképernyő: Siemens/Mitsubishi

• Valós idejű figyelés: hőmérséklet, vákuumszint, adagolási sebesség, fordulatszám

• Adatrögzítés: Történeti görbék, tételszintű nyomonkövethetőség

• Riasztásvédelem: Hőmérséklet túllépése, vákuum rendellenesség, folyadékszint-rendellenesség esetén automatikus leállítás

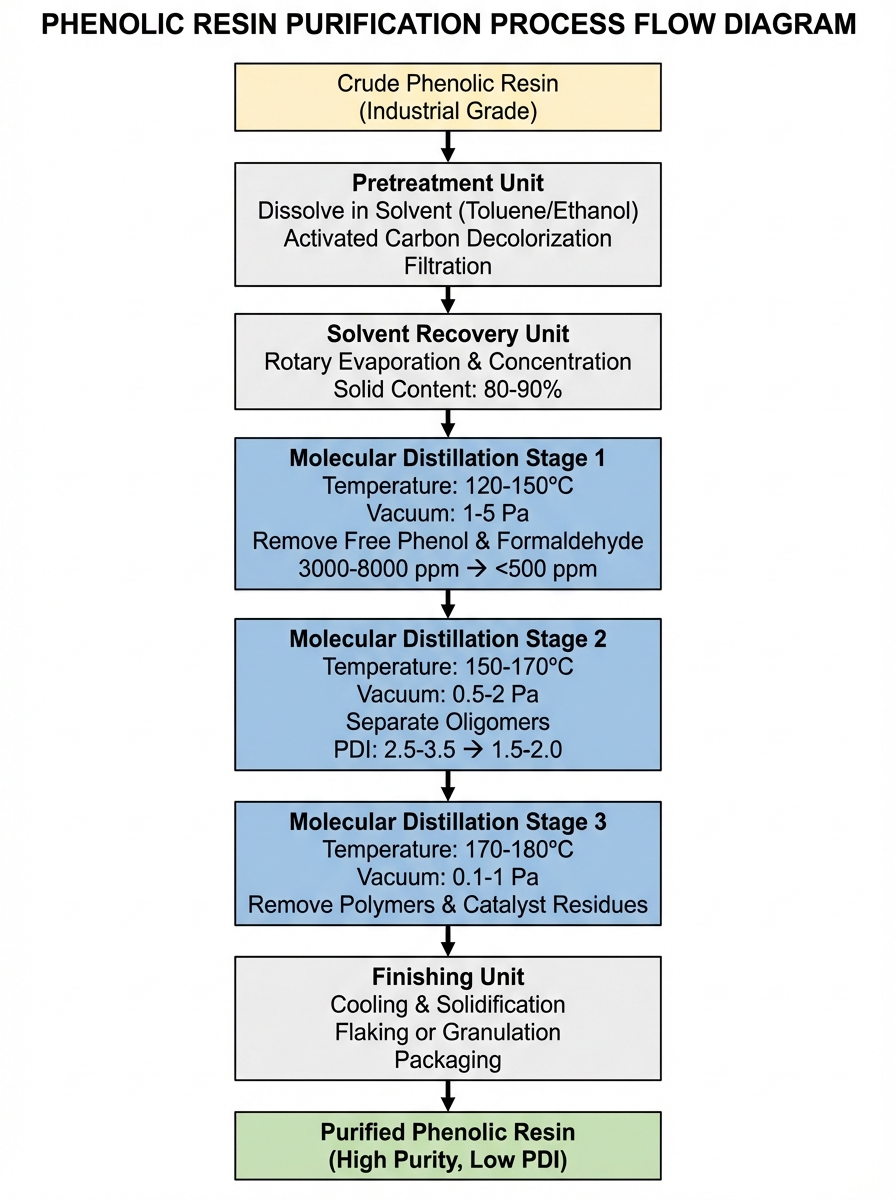

6.1 Teljes folyamatábra

6.2 Fő folyamatparaméterek

Elsődleges desztilláció (Könnyű frakciók eltávolítása)

|

Paraméterek: |

Beállított értékek: |

Cél: |

|

Bemeneti hőmérséklet |

60-80℃ |

A viszkozitás csökkentése könnyebb szállítás érdekében |

|

Elpárologtatási hőmérséklet |

120-150℃ |

A szabad fenol elpárologtatásához (forráspont 181 °C) ℃) |

|

Vakuum szint |

1-5 Pa |

A forráspont csökkentése 80–120 °C-ra ℃ |

|

Törlőlapát sebessége |

150–250 fordulat/perc |

Egyenletes vékony film kialakítása |

|

Előtolási sebesség |

10–30 kg/óra ·férfi ² |

Tartózkodási idő: 5–15 másodperc |

|

Gyűjtött komponensek |

Könnyű komponensek (szabad fenol, formaldehid, víz) |

5-15% |

Hatás: A szabad fenol mennyisége 3000–8000 ppm-ről <500 ppm-re csökken

Második fokozatú desztilláció (A molekulatömeg-eloszlás beállítása)

|

Paraméterek: |

Beállítások: |

Cél: |

|

Elpárologtatási hőmérséklet |

150-170℃ |

Oligomerek gőzölése (Mw < 2000) |

|

Vakuum szint |

0,5–2 Pa |

Alacsonyabb forráspont |

|

Törlőlapát sebessége |

100–200 fordulat/perc |

Kiegyensúlyozott anyagátvitel és tartózkodási idő |

|

Előtolási sebesség |

8–20 kg/h ·férfi ² |

Tartózkodási idő: 10–30 másodperc |

|

Gyűjtött komponensek |

Könnyű komponensek (oligomerek) |

10-20% |

Hatás: PDI csökkentése 2,5–3,5-ről 1,5–2,0-re

Harmadik fokozatú desztilláció (finomítás)

|

Paraméterek: |

Beállítások: |

Cél: |

|

Elpárologtatási hőmérséklet |

170-180℃ |

Katalizátorok és pigmentek eltávolítása |

|

Vakuum szint |

0,1–1 Pa |

Extrém vákuum |

|

Törlőlapát sebessége |

80–150 fordulat/perc |

Finom szétválasztás |

|

Előtolási sebesség |

5–15 kg/h ·férfi ² |

Alapos érintkezés |

|

Gyűjtött komponensek |

Köztes desztillátum (céltermék) |

70-85% |

Hatás: Tisztaság >99,0 %, fémionok (ioncserével együtt) <10 ppb

6.3 Anyagmérleg Példa

Példa 100 kg nyers gyantára alapozva:

|

Folyamatlépések |

Anyag típusa |

Tömeg (kg) |

A felhasznált nyersanyagok aránya |

Anyagelosztás |

|

Ellátás |

Nyers Fenolgyanta |

100 |

100% |

Nyersanyagok |

|

Előkezelés |

Oldószer-veszteség, szűrési maradék |

2-3 |

2-3% |

Az oldószerek újrahasznosíthatók |

|

Első desztilláció |

Könnyű komponensek (fenolmentes, formaldehidmentes stb.) |

8-12 |

8-12% |

Hatékonyan felhasználható |

|

Második desztilláció |

Könnyű komponensek (oligomerek) |

10-15 |

10-15% |

Részben újrahasznosítható |

|

Harmadik desztilláció |

Nehéz komponensek (polimerek, szennyeződések) |

3-5 |

3-5% |

Eltávolítva vagy más célra leminősítve |

|

Teljesítmény |

Magas tisztaságú fenolgyanta |

70-80 |

70-80% |

Elektronikai fokozatú/fotolitográfiai fokozatú termékek |

【Teljes hozam】70–80% 【Tisztasági fok javítása】95% → 99%+

7.1 Összehasonlítás a hagyományos módszerekkel

|

Jelzők: |

Hagyományos vákuumdesztilláció |

Oldószerek extrakciója |

Igen HChem Molekuláris destilláció |

|

Működési hőmérséklet |

180-250℃ |

Szobahőmérséklet – 60 ℃ |

80-180℃ |

|

Tartózkodási idő |

2–6 óra |

Néhány óra |

10–60 másodperc |

|

Vakuum szint |

0,1–1 kPa |

Légbecsukás |

0,1–10 Pa |

|

Szabad fenol eltávolítási aránya |

80-90% |

70-85% |

95-99% |

|

PDI-szabályozás |

✗ |

✓ |

Pontosan |

|

Színváltás |

Leromlás: 3–5 szint |

1–2 szinttel javult |

Nincs degradáció |

|

Hozam |

75-88% |

70-85% |

88-95% |

|

Oldószer-felhasználás |

Nincs |

5–10-szer |

Nincs |

|

Energiafogyasztás (kWh/tonna) |

800-1200 |

300–500 (visszanyeréssel együtt) |

400-600 |

|

Berendezés beszennyeződése |

Súlyos |

Nincs |

Enyhe |

|

Fémionok szabályozása |

Mérsékelt |

Szegények. |

Kiváló (összes 316L) |

|

Folyamatos termelés |

Nehéz |

Nehéz |

Támogatott |

7.2 Alapvető előnyök összegzése

✓ Ultratiszta – Fenolmentes <500 ppm, formaldehidmentes <200 ppm, fényérzékeny anyagokhoz szükséges tisztasági foknak megfelelő

✓ Pontos molekulatömeg-szabályozás – PDI állítható 1,3–1,8 között, különböző alkalmazásokhoz alkalmazható

✓ Színállóság – Világos sárga, átlátszó, hőbomlás nélkül

✓ Magas hozam – 88–95%, 10–20% magasabb, mint oldószerekkel történő kivonásnál

✓ Környezetbarát, zéró kibocsátás – Nincs szennyvíz, nincs hulladék oldószer, megfelel a környezetvédelmi előírásoknak

✓ Folyamatos termelés – Magas fokú automatizáltság, alacsony munkaerőköltségek

✓ Hosszú élettartamú berendezés – 316L rozsdamentes acél, korrózióálló, könnyen tisztítható

Fényérzékeny anyagokhoz alkalmas fenolgyanta tisztítása

Ügyfél: Egy elektronikai vegyi anyagokat gyártó cég (GYöngye Deltavidék régió)

Nyersanyag: ipari fokozatú fenolgyanta (95% tisztaság, 5000 ppm szabad fenol)

Célcsoport: fotoreziszt fokozatú (tisztaság ≥99,5%, szabad fenol <500 ppm, PDI 1,5–1,8)

Folyamatparaméterek:

• Felszerelés: YMD-150

• Háromlépcsős desztilláció, hőmérsékletek 120/150/170 ℃

• Vákuumszint: 5/2/0,5 Pa

• Teljes feldolgozási idő: kb. 40 másodperc

【Tisztítási hatás összehasonlítása】

|

Specifikációk |

nyersanyag |

Egy desztillálás után |

Két lépcsős desztillálás után |

A késztermék |

Cél |

|

Tisztaság (%) |

95.0 |

97.5 |

98.8 |

99.6 |

≥99.5 |

|

Szabad fenol (ppm) |

5000 |

800 |

350 |

<200 |

<500 |

|

Szabad formaldehid (ppm) |

800 |

200 |

80 |

<100 |

<200 |

|

PDI |

2.8 |

2.6 |

1.9 |

1.6 |

1.5-1.8 |

|

Lágyulási pont (°C) |

105 |

108 |

112 |

115 |

110-120 |

|

Szín (Gardner) |

5 |

4 |

3 |

<3 |

<3 |

|

Hamutartalom (ppm) |

300 |

150 |

80 |

<50 |

<50 |

|

Fémionok (ppb) |

80 |

50 |

20 |

<10 |

<10 |

Gazdasági előnyök: Hozam: 92%

Költség és bevétel tonnánként:

• Alapanyag költség: 20 000 CNY/tonna

• Tisztított eladási ár: 80 000 CNY/tonna

• Bruttó nyereség tonnánként: 60 000 CNY

Évi 200 tonnás termelési mennyiség előnyei:

• Éves nyereségnövekedés: 12 millió CNY

Melléklet A Fotoreziszt minőségű fenolgyanták vizsgálati szabványai

|

Tesztelendő elemek: |

Szabványos módszerek: |

Műszerek és berendezések: |

|

Részecsketömeg |

GPC |

Waters GPC, sztenderd polisztirol |

|

Hidroxil tartalom |

Kémiai titrálás |

Potenciometriás titráló |

|

Puhulási pont |

GB/T 4507 |

Gyűrűs és golyós láguláspont mérő készülék |

|

Szabad fenol |

GC-FID |

Gáz Kromatográfia |

|

Szabad formaldehid |

HPLC |

Nagyhatékonyságú folyadékkromatográf |

|

Fémionok |

ICP-MS |

Induktívan csatolt plazma tömegspektrométer |

|

Hamutartalom |

GB/T 9345 |

Lángoló kemence, 550 ℃ égetés |

|

Szín |

Gardner-módszer |

Színmérő |

|

Vizes tartalom |

Karl Fischer |

Karl Fischer nedvességtitráló |

Függelék B: Gyakran ismételt kérdések (GYIK)

K1: Használható-e molekuláris desztilláció szilárd fenolgyanták feldolgozására?

V: Igen. Oldószerben (például toluol, etanol) kell oldani, vagy olvadék állapotba kell hevíteni (általában 80–120 °C-on), mielőtt betáplálásra kerül.

K2: Különleges robbanásbiztos követelményeket támaszt az eszköz?

V: Ha gyúlékony oldószereket (például toluol, etanol) használnak, akkor robbanásveszélyes övezeteket (például 2-es zóna) kell kijelölni, és robbanásbiztos motorokkal és műszerekkel kell felszerelni.

K3: Feldolgozhatók-e hőre keményedő fenolgyanták?

V: A termoplasztikus (Novolak) típusú gyanták feldolgozását javasoljuk. A hőre keményedő (Reszol) típusú gyanták nem alkalmasak molekuláris desztillációra a részleges keresztkötés miatti rossz folyékonyságuk miatt. Ha mégis szükséges a feldolgozás, azt a térítés előtti folyékony fázisban kell elvégezni.

4. kérdés: Hogyan kell tárolni a tisztított gyantát?

Válasz: Ajánlott a terméket zárt edényben, hűvös, száraz helyen tárolni, hogy elkerülje a nedvességfelvételt és az oxidációt. Fotoreziszt fokozatú gyanták esetén nitrogénnel védett tárolás ajánlott, amelynek köszönhetően a felhasználhatósági idő akár 12 hónap is lehet.

5. kérdés: Mennyi időt vesz igénybe egy berendezés teljes tisztítása?

Válasz: Körülbelül 2–4 óra. A folyamat során oldószereket, például toluolt vagy aceton-t cirkuláltatnak, amely hatékonyságát 80–100 °C-ra történő felmelegítéssel növelik. Ajánlott minden 10–20 adagolás után alapos tisztítást végezni.

6. kérdés: Mekkora alapterületre és mennyi belmagasságra van szükség a berendezéshez?

Válasz: A YHMD-150 körülbelül 15 m² alapterületet foglal el, a berendezés magassága kb. 3,5 méter, a gyárosi padlómagasság pedig legalább 4,5 méter legyen. Amennyiben a belmagasság nem elegendő, vízszintes szerkezet is kérhető egyedi megoldásként.

7. kérdés: Egyidejűleg feldolgozhatók-e többféle minőségű gyanták?

A: Igen, de különböző tétel közötti tisztítás szükséges a keresztszennyezés elkerülése érdekében. Ajánlott egy termékcsere-szabványos eljárási utasítás (SOP) kidolgozása a tételről tételre való átállás konzisztenciájának biztosítása érdekében.