Bab 1: Latar Belakang dan Persyaratan 1.1 Pengenalan Resin Fenolik Resin Fenolik, secara ilmiah dikenal sebagai resin fenol-formaldehida, merupakan salah satu resin sintetis pertama yang diindustrialisasi di dunia, terbentuk melalui polikondensasi fenolik dengan...

Bagikan

1.1 Pengenalan Resin Fenolik

Resin Fenolik, secara ilmiah dikenal sebagai resin fenol-formaldehida, adalah salah satu resin sintetis pertama yang diindustrialisasi di dunia, terbentuk melalui polikondensasi senyawa fenolik dan formaldehida di bawah aksi katalis. Karena ketahanan panasnya yang sangat baik, tahan api, kekuatan mekanik, dan insulasi listrik, resin ini banyak digunakan dalam:

• Bahan Elektronik:Resin Fotoresist、Substrat PCB、Enkapsulasi Semikonduktor

• Bahan Komposit: Bahan penguat serat kaca, bahan gesek (kampas rem)

• Pelapis dan Perekat: Pelapis tahan suhu tinggi, perekat kayu

• Bahan Tahan Api: Bata tahan api, bahan insulasi

• Plastik Rekayasa: Saklar listrik, komponen otomotif

1.2 Permintaan Pasar terhadap Resin Fenolik Berkepadatan Tinggi

Dengan pesatnya perkembangan industri informasi elektronik dan material energi baru, persyaratan kemurnian yang lebih tinggi diberlakukan terhadap resin fenolik:

|

Bidang aplikasi |

Persyaratan Kemurnian |

Batas Impuritas Utama |

Harga Pasar (10 ribu CNY/ton) |

|

Resin Photoresist |

≥99.5% |

Fenol Bebas <500 ppm |

6-12 |

|

Enkapsulasi Semikonduktor |

≥99.0% |

Ion Logam <10 ppm |

4-8 |

|

Substrat PCB |

≥98.5% |

Fenol Bebas <1000 ppm |

2-5 |

|

Kelas Industri Umum |

≥95% |

Fenol Bebas <3000 ppm |

1-2 |

1.3 Peluang Produksi Dalam Negeri

Saat ini, ketergantungan impor pada resin fenolik kelas tinggi (kelas photoresist, kelas semikonduktor) mencapai 60-80%, dengan potensi substitusi domestik yang sangat besar. Produksi dalam negeri memiliki keunggulan sebagai berikut:

• Keunggulan Biaya: Biaya produksi lokal 30-50% lebih rendah dibandingkan impor

• Keunggulan Pengiriman: Tidak perlu logistik internasional jangka panjang, pengiriman dalam waktu 1 minggu

• Keunggulan Layanan: Dukungan teknis lokal, respons cepat terhadap kebutuhan pelanggan

• Keamanan Rantai Pasok: Menghindari risiko gangguan pasok akibat ketegangan perdagangan internasional

2.1 Indikator Kualitas Utama

Resin fenolik berkadar kemurnian tinggi perlu memenuhi indikator utama berikut:

|

Item |

Kelas Photoresist |

Tingkat Kemasan Semikonduktor |

Kelas PCB |

|

Berat molekul (MW ) |

3,000-8,000 |

5,000-12,000 |

8,000-20,000 |

|

Polydispersity PDI |

1.3-1.8 |

1.5-2.0 |

1.8-2.5 |

|

Titik Lembut (℃) |

90-130 |

100-140 |

110-150 |

|

Kandungan Hidroksil (%) |

15-25 |

12-20 |

10-18 |

|

Fenol Bebas (ppm) |

<500 |

<1,000 |

❤️<3.000 |

|

Formaldehida bebas (ppm) |

<200 |

<500 |

<1,000 |

|

Kandungan Abu(PPM) |

<50 |

<100 |

<300 |

|

Ion Logam (ppb) |

<10 |

<20 |

<50 |

|

Ion Klorin (ppm) |

<20 |

<50 |

<100 |

|

Warna (Gardner) |

❤️<3 |

<4 |

<5 |

|

Kelembaban ((%) |

<0.5 |

<1.0 |

<2.0 |

2.2 Tantangan Utama dalam Pemurnian

3.1 Metode 1: Pencucian Air + Netralisasi

【Alur Proses】 Larutan Resin → Pencucian Air Panas → Netralisasi Alkali → Pengendapan Lapisan → Dehidrasi

|

Keunggulan |

keterbatasan |

|

✓Biaya rendah, operasi sederhana |

✗Tingkat penghilangan fenol bebas < 60% |

|

✓Dapat menghilangkan sebagian kotoran yang larut dalam air |

✗Penghilangan ion logam kurang baik |

|

✓Cocok untuk produk kelas industri |

✗Menghasilkan banyak limbah cair (tekanan lingkungan signifikan) |

3.2 Metode 2: Ekstraksi Pelarut

【Proses Alir】 Resin Dilarutkan dalam Pelarut Organik → Penambahan Presipitasi Pelarut Buruk → Filtrasi → Pengeringan Vakum

|

Keunggulan |

Keterbatasan |

|

✓ Dapat menghilangkan komponen berat molekul rendah |

✗ Konsumsi pelarut tinggi (5-10 kali massa resin) |

|

✓ Memungkinkan penyesuaian derajat PDI hingga batas tertentu |

✗ Biaya pemulihan pelarut tinggi |

|

✓ Cocok untuk produk skala kecil, kelas atas |

✗ Hasil rendah (70-85%) |

3.3 Metode 3: Distilasi Vakum Konvensional

【Proses Alir】 Pelelehan Resin → Distilasi Tekanan Rendah (0,1-1 kPa) → Pengumpulan Fraksi

|

Keunggulan |

Keterbatasan: |

|

✓ Secara efektif menghilangkan fenol bebas dan formaldehida |

✗ Membutuhkan suhu tinggi (180-250 ℃), menyebabkan polimerisasi/degradasi resin yang mudah terjadi. |

|

✓ Tidak ada residu pelarut |

✗ Waktu tinggal lama (2-6 jam), mengakibatkan penggelapan warna. |

|

✓ Monomer yang dapat didaur ulang |

✗ Viskositas tinggi, menyebabkan efisiensi perpindahan massa rendah. |

3.4 Ringkasan Perbandingan Metode Tradisional

|

Metode: |

Tingkat penghilangan fenol bebas |

Kontrol PDI |

Titik Batas Lentur |

Warna |

Biaya |

Kelas yang Dapat Diterapkan: |

|

Pencucian air + netralisasi |

50-60% |

✗ |

90-95% |

Pelemahan |

Rendah |

Kelas Industri |

|

Ekstraksi pelarut |

70-85% |

✓ |

70-85% |

Perbaikan |

Tinggi |

Kelas Elektronik |

|

Distilasi vakum konvensional |

80-90% |

✗ |

75-88% |

Kerusakan Parah |

Sedang |

Kelas PCB |

|

Distilasi molekuler jalur pendek |

95-99% |

✓ Presisi tinggi |

88-95% |

Sangat baik |

Sedang |

Kelas Photoresist |

Jelas sekali, metode tradisional memiliki kekurangan signifikan dalam hal kemurnian tinggi, warna rendah, dan kontrol berat molekul yang presisi, sehingga tidak mampu memenuhi persyaratan resin fenolik kelas photoresist dan kelas enkapsulasi semikonduktor.

4.1 Teknologi Inti: Distilasi Molekuler Jalur Pendek

Sistem Distilasi Molekuler Yuanhuai YHCHEM adalah teknologi pemisahan cair-cair khusus yang mencapai pemisahan dalam kondisi vakum tinggi dan suhu rendah dengan memanfaatkan perbedaan lintasan bebas rata-rata dari molekul zat yang berbeda, sangat cocok untuk pemurnian bahan yang peka terhadap panas, viskositas tinggi, dan titik didih tinggi.

4.2 Prinsip Kerja

|

Langkah-langkah: |

Deskripsi proses |

Parameter Utama |

|

① Pemasukan Bahan |

Larutan resin yang telah dipanaskan sebelumnya memasuki evaporator. |

Fluiditas: Baik |

|

② Pembentukan lapisan |

Sebuah scraper membentangkan material menjadi lapisan tipis. |

Kecepatan Rotasi: 10-300 rpm |

|

③ Pemanasan |

Permukaan pemanas dipertahankan pada suhu yang relatif rendah. |

Tekanan: Jauh lebih rendah daripada distilasi konvensional |

|

④ Penguapan |

Komponen ringan (titik didih rendah) menguap dan terlepas. |

Jarak Bebas Rata-rata: >2-5 cm |

|

⑤ Transportasi jarak pendek |

Molekul yang menguap bergerak dalam garis lurus menuju permukaan pengembun. |

Jarak: 2-5 cm, tanpa tabrakan |

|

⑥ Kondensasi |

Komponen ringan mengembun pada permukaan pengembunan. |

Suhu: -10~20 ℃ |

|

⑦ Pemisahan |

Komponen berat mengalir ke bawah sepanjang permukaan pemanas. |

Zat Berat Molekul Tinggi yang Tidak Menguap |

|

⑧ Pengumpulan |

Komponen ringan dan berat dikumpulkan secara terpisah. |

Operasi segmentasi kontinu |

4.3 Keunggulan Unik untuk Pemurnian Resin Fenolik

|

Fitur teknis: |

Pentingnya bagi resin fenolik: |

|

Vacum ultra-tinggi |

Titik didih berkurang sebesar 80-150 ℃, mencegah polimerisasi termal/degradasi |

|

Waktu tinggal sangat singkat |

2-30 detik, tidak ada degradasi warna, mempertahankan warna kuning transparan |

|

Operasi Suhu Rendah |

80-180℃, melindungi gugus hidroksil dan ikatan eter yang sensitif terhadap panas |

|

Pengumpulan bertahap secara kontinu |

Pemisahan tepat antara oligomer, polimer menengah, dan polimer tinggi, mengendalikan PDI |

|

Desain film tersapu |

Pembentukan film yang seragam pada resin berkekuatan tinggi, efisiensi perpindahan massa tinggi |

|

Semua permukaan yang bersentuhan dengan material terbuat dari baja tahan karat 316L |

Menghilangkan kontaminasi ion logam |

(1) Unit Distilasi Inti

|

Komponen |

Spesifikasi/Bahan |

Fitur: |

|

AREA EVAPORASI |

0,1-10 m ² |

Dapat disesuaikan, dengan kapasitas pemrosesan 5-500 kg/jam |

|

Pengikis |

PTFE/316L |

Kecepatan rotasi 10-300 rpm, membentuk lapisan tipis 0,1-1 mm |

|

Metode Pemanasan |

Pemanasan minyak termal/Elemen listrik |

Akurasi kontrol suhu ±2℃ |

|

Kondensor |

baja stainless 316l |

Tabung spiral bawaan, -10 hingga 20 ℃ |

|

Bahan |

Semua terbuat dari baja tahan karat 316L + segel PTFE |

Tahan korosi, kontaminasi ion logam rendah |

(2) Sistem Vakum

• Pompa Roots + Kombinasi Pompa Baling-baling Putar: Tekanan vakum maksimum 0,1 Pa

• Pengukur Vakum: Pengukur vakum diafragma kapasitansi, akurasi 0,1 Pa

• Perangkap Dingin: -80°C, melindungi pompa vakum, memulihkan monomer

(3) Sistem Kontrol Otomatisasi

• PLC + Layar Sentuh: Siemens/Mitsubishi

• Pemantauan waktu nyata: suhu, tingkat vakum, laju pengisian, kecepatan rotasi

• Perekaman Data: Kurva historis, pelacakan batch

• Perlindungan Alarm: Suhu berlebih, keanehan vakum, ketinggian cairan tidak normal menyebabkan pemadaman otomatis

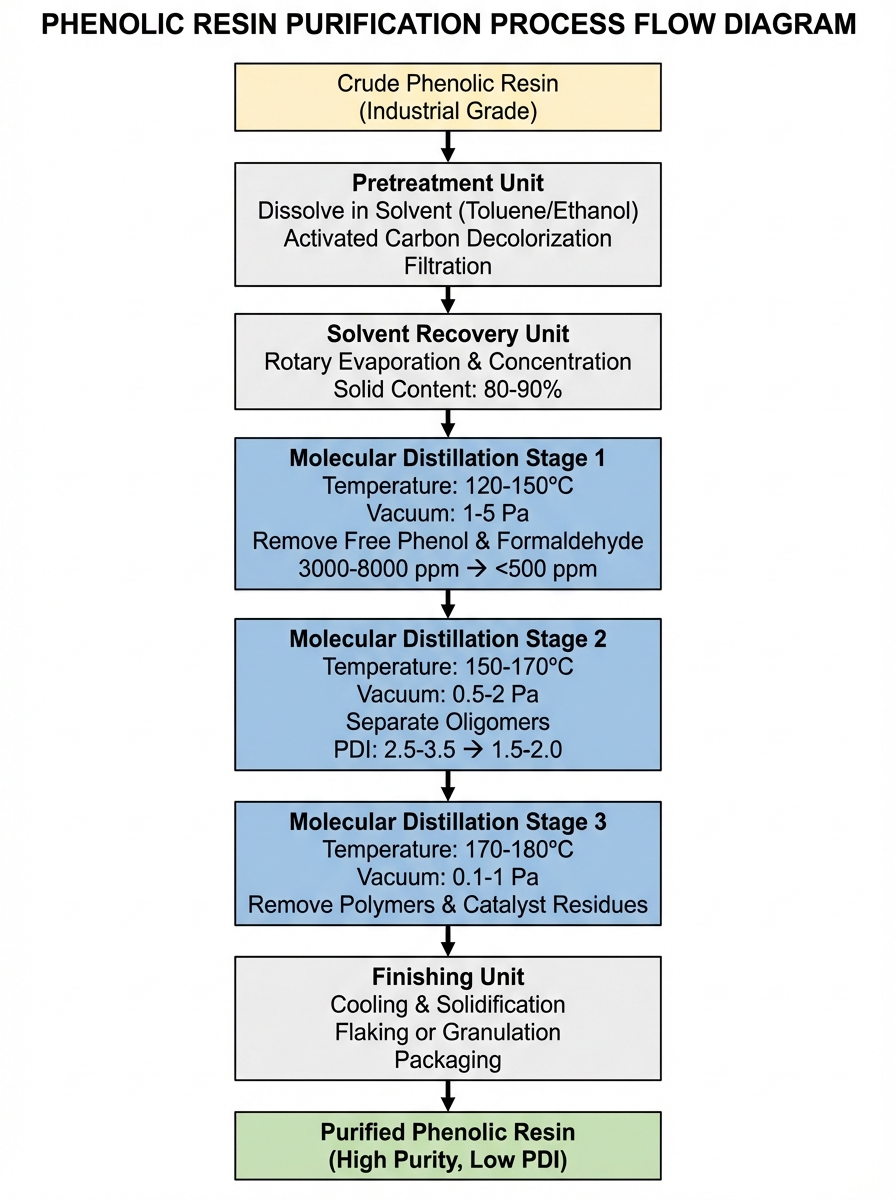

6.1 Alur Proses Lengkap

6.2 Parameter Proses Utama

Distilasi Tahap Pertama (Menghilangkan Komponen Ringan)

|

Parameter: |

Nilai yang ditetapkan: |

Tujuan: |

|

Suhu Umpan |

60-80℃ |

Untuk mengurangi viskositas agar lebih mudah diangkut |

|

Suhu penguapan |

120-150℃ |

Untuk menguapkan fenol bebas (titik didih 181 ℃) |

|

Tingkat vakum |

1-5 Pa |

Untuk menurunkan titik didih menjadi 80-120 ℃ |

|

Kecepatan wiper |

150-250 rpm |

Untuk membentuk lapisan tipis yang seragam |

|

Laju umpan |

10-30 kg/jam ·m ² |

Waktu tinggal: 5-15 detik |

|

Komponen yang dikumpulkan |

Komponen ringan (fenol bebas, formaldehida, air) |

5-15% |

Efek: Fenol bebas berkurang dari 3000-8000 ppm menjadi <500 ppm

Distilasi Tahap Kedua (Menyesuaikan Distribusi Berat Molekul)

|

Parameter: |

Pengaturan: |

Tujuan: |

|

Suhu penguapan |

150-170℃ |

Penguapan oligomer (Mw < 2000) |

|

Tingkat vakum |

0,5-2 Pa |

Titik didih lebih rendah |

|

Kecepatan wiper |

100-200 rpm |

Perpindahan massa dan waktu tinggal seimbang |

|

Laju umpan |

8-20 kg/jam ·m ² |

Waktu tinggal: 10-30 detik |

|

Komponen yang dikumpulkan |

Komponen Ringan (Oligomer) |

10-20% |

Efek: PDI menyempit dari 2,5-3,5 menjadi 1,5-2,0

Destilasi Tahap Ketiga (Pemurnian)

|

Parameter: |

Pengaturan: |

Tujuan: |

|

Suhu penguapan |

170-180℃ |

Penghilangan katalis dan pigmen |

|

Tingkat vakum |

0,1-1 Pa |

Vacum ekstrim |

|

Kecepatan wiper |

80-150 rpm |

Pemisahan halus |

|

Laju umpan |

5-15 kg/jam ·m ² |

Kontak menyeluruh |

|

Komponen yang dikumpulkan |

Destilat menengah (produk target) |

70-85% |

Efek: Kemurnian >99,0%, ion logam (dikombinasikan dengan pertukaran ion) <10 ppb

6.3 Contoh Neraca Material

Contoh berdasarkan 100 kg resin mentah:

|

Tahapan Proses |

Jenis Bahan |

Massa (kg) |

Proporsi bahan baku yang digunakan |

Pembuangan Material |

|

Makan |

Resin Fenolik Mentah |

100 |

100% |

Bahan Baku |

|

Pra-perawatan |

Kehilangan Pelarut, Sisa Filtrasi |

2-3 |

2-3% |

Pelarut dapat didaur ulang |

|

Destilasi Pertama |

Komponen Ringan (Fenol Bebas, Formaldehida, dll.) |

8-12 |

8-12% |

Dapat dimanfaatkan secara produktif |

|

Destilasi Kedua |

Komponen Ringan (Oligomer) |

10-15 |

10-15% |

Sebagian dapat digunakan kembali |

|

Distilasi Ketiga |

Komponen Berat (Polimer, Pengotor) |

3-5 |

3-5% |

Dibuang atau diturunkan kualitasnya untuk penggunaan lain |

|

Output |

Resin Fenolik Berkepadatan Tinggi |

70-80 |

70-80% |

Produk kelas elektronik/kelas fotolitografi |

【Hasil Total】70-80% 【Peningkatan Kadar Zat】95% → 99%+

7.1 Perbandingan dengan Metode Tradisional

|

Indikator: |

Distilasi Vakum Tradisional |

Ekstraksi pelarut |

Y HChem Destilasi Molekuler |

|

Suhu operasi |

180-250℃ |

Suhu ruangan - 60 ℃ |

80-180℃ |

|

Waktu Tinggal |

2-6 jam |

Beberapa jam |

10-60 detik |

|

Tingkat vakum |

0,1-1 kPa |

Tekanan Atmosfer |

0,1-10 Pa |

|

Tingkat penghilangan fenol bebas |

80-90% |

70-85% |

95-99% |

|

Kontrol PDI |

✗ |

✓ |

Tepat |

|

Perubahan warna |

Degradasi: 3-5 tingkat |

Meningkat sebesar 1-2 tingkat |

Tidak ada degradasi |

|

Titik Batas Lentur |

75-88% |

70-85% |

88-95% |

|

Konsumsi pelarut |

Tidak ada |

5-10 kali |

Tidak ada |

|

Konsumsi energi (kWh/ton) |

800-1200 |

300-500 (termasuk pemulihan) |

400-600 |

|

Kotoran peralatan |

Parah |

Tidak ada |

Sedikit |

|

Pengendalian ion logam |

Sedang |

Buruk |

Sangat baik (Semua 316L) |

|

Produksi kontinu |

Sulit |

Sulit |

Didukung |

ringkasan 7,2 Keunggulan Inti

✓ Kemurnian sangat tinggi - Fenol bebas <500 ppm, formaldehida bebas <200 ppm, memenuhi persyaratan kelas photoresist

✓ Pengendalian Berat Molekul yang Presisi - PDI dapat diatur ke 1,3-1,8, dapat disesuaikan untuk berbagai aplikasi

✓ Retensi Warna - Transparan kuning muda, tidak ada degradasi termal

✓ Hasil Tinggi - 88-95%, 10-20% lebih tinggi daripada ekstraksi pelarut

✓ Ramah Lingkungan Nol Emisi - Tidak ada air limbah, tidak ada pelarut bekas, sesuai dengan kebijakan lingkungan

✓ Produksi Kontinu - Tingkat otomasi tinggi, biaya tenaga kerja rendah

✓ Umur Peralatan Panjang - Baja tahan karat 316L, tahan korosi, mudah dibersihkan

Pemurnian Resin Fenolik Kelas Photoresist

Pelanggan: Perusahaan bahan kimia elektronik (kawasan Delta Sungai Pearl)

Bahan Baku: Resin fenolik kelas industri (kadar 95%, fenol bebas 5000 ppm)

Target: Kelas photoresist (kadar ≥99,5%, fenol bebas <500 ppm, PDI 1,5-1,8)

Parameter proses:

• Peralatan: YMD-150

• Distilasi tiga tahap, suhu 120/150/170℃

• Tingkat vakum: 5/2/0,5 Pa

• Waktu pemrosesan total: Sekitar 40 detik

【】Perbandingan Efek Pemurnian

|

Spesifikasi |

bahan Baku |

Setelah satu kali distilasi |

Setelah dua tahap distilasi |

Produk jadi |

Target |

|

Kemurnian (%) |

95.0 |

97.5 |

98.8 |

99.6 |

≥99.5 |

|

Fenol Bebas (ppm) |

5000 |

800 |

350 |

<200 |

<500 |

|

Formaldehida Bebas (ppm) |

800 |

200 |

80 |

<100 |

<200 |

|

PDI |

2.8 |

2.6 |

1.9 |

1.6 |

1.5-1.8 |

|

Titik Lembek (°C) |

105 |

108 |

112 |

115 |

110-120 |

|

Warna (Gardner) |

5 |

4 |

3 |

<3 |

<3 |

|

Kandungan Abu (ppm) |

300 |

150 |

80 |

<50 |

<50 |

|

Ion Logam (ppb) |

80 |

50 |

20 |

<10 |

<10 |

Manfaat Ekonomi: Hasil: 92%

Biaya dan Pendapatan per Ton:

• Biaya Bahan Baku: 20.000 CNY/ton

• Harga Jual Pemurnian: 80.000 CNY/ton

• Laba Kotor per Ton: 60.000 CNY

Manfaat Produksi Tahunan 200 Ton:

• Peningkatan Laba Tahunan: 12 juta CNY

Lampiran A Standar pengujian untuk resin fenolik kelas photoresist

|

Item Pengujian: |

Metode standar: |

Instrumen dan Peralatan: |

|

Berat molekul |

GPC |

Waters GPC, polistiren standar |

|

Kadar hidroksil |

Titrasi kimia |

Titrator potensiometrik |

|

Titik Lembut |

GB/T 4507 |

Alat penetapan titik leleh cincin dan bola |

|

Fenol bebas |

GC-FID |

Kromatografi Gas |

|

Formaldehida bebas |

HPLC |

Kromatograf cair kinerja tinggi |

|

Ion logam |

ICP-MS |

Spektrometer massa plasma teracu induktif |

|

Kandungan abu |

GB/T 9345 |

Tungku muffle, 550 ℃ insinerasi |

|

Warna |

Metode Gardner |

Colorimeter |

|

Kandungan kelembaban |

Karl Fischer |

Titrator kadar air Karl Fischer |

Lampiran B: Pertanyaan yang Sering Diajukan (FAQ)

Q1: Dapatkah distilasi molekuler digunakan untuk memproses resin fenolik padat?

A: Ya. Harus dilarutkan dalam pelarut (seperti toluena, etanol) atau dipanaskan hingga meleleh (biasanya 80-120°C) sebelum diberikan ke sistem.

Q2: Apakah peralatan memerlukan persyaratan tahan ledakan khusus?

A: Jika digunakan pelarut yang mudah terbakar (seperti toluena, etanol), maka area tersebut harus diklasifikasikan sebagai area tahan ledakan (misalnya Zona 2), serta dilengkapi dengan motor dan instrumen tahan ledakan.

Q3: Dapatkah resin fenolik termoseting diproses?

A: Kami menyarankan untuk memproses resin jenis termoplastik (Novolak). Resin jenis termoseting (Resol) tidak cocok untuk distilasi molekuler karena fluiditasnya yang buruk akibat adanya ikatan silang parsial. Jika tetap harus diproses, hal tersebut harus dilakukan dalam fasa cair sebelum proses pengawetan.

Q4: Bagaimana cara menyimpan resin yang telah dimurnikan?

A: Disarankan untuk menyimpan produk dalam wadah tertutup rapat di tempat yang sejuk dan kering guna mencegah penyerapan uap air dan oksidasi. Untuk resin kelas photoresist, disarankan disimpan dengan perlindungan gas nitrogen, dan masa simpan dapat mencapai 12 bulan.

Q5: Berapa lama waktu yang dibutuhkan untuk membersihkan satu peralatan?

A: Sekitar 2-4 jam. Prosesnya melibatkan sirkulasi pelarut seperti toluena atau aseton, dan efeknya ditingkatkan dengan pemanasan hingga suhu 80-100℃. Disarankan untuk melakukan pembersihan menyeluruh setiap setelah 10-20 batch.

Q6: Kebutuhan luas area dan ketinggian peralatan?

A: YHMD-150 menempati area sekitar 15 m², ketinggian peralatan sekitar 3,5 meter, membutuhkan ketinggian pabrik ≥ 4,5 meter. Jika ketinggian lantai tidak mencukupi, struktur horizontal dapat disesuaikan.

Q7: Apakah beberapa jenis resin berbeda dapat diproses secara bersamaan?

A: Ya, tetapi perlu dilakukan pembersihan antar batch yang berbeda untuk menghindari kontaminasi silang. Disarankan untuk menyusun SOP pergantian produk guna memastikan konsistensi antar batch.