Capitolo 1: Contesto e Requisiti 1.1 Introduzione alla Resina Fenolica La resina fenolica, conosciuta scientificamente come resina fenolo-formaldeide, è una delle prime resine sintetiche industrializzate al mondo, formata dalla policondensazione di fenoli...

Condividere

1.1 Introduzione alla resina fenolica

La resina fenolica, scientificamente nota come resina fenolo-formaldeide, è una delle prime resine sintetiche industrializzate al mondo, formata dalla policondensazione di composti fenolici e formaldeide in presenza di un catalizzatore. Grazie alla sua eccellente resistenza termica, ignifugità, resistenza meccanica e isolamento elettrico, viene ampiamente utilizzata in:

• Materiali elettronici: Resina fotosensibile, Substrato per PCB, Incapsulamento per semiconduttori

• Materiali compositi: Materiali rinforzati con fibra di vetro, materiali d'attrito (pastiglie dei freni)

• Rivestimenti e adesivi: Rivestimenti resistenti alle alte temperature, adesivi per legno

• Materiali refrattari: Mattoni refrattari, materiali isolanti

• Plastica tecnica: Interruttori elettrici, componenti automobilistici

1.2 Domanda di mercato per resina fenolica ad alta purezza

Con lo sviluppo rapido dell'industria dell'informazione elettronica e dei nuovi materiali per l'energia, sono state poste esigenze più elevate riguardo alla purezza delle resine fenoliche:

|

Campo di applicazione |

Requisito di Purezza |

Limiti chiave delle impurità |

Prezzo di mercato (10mila CNY/ton) |

|

Resina fotosensibile |

≥99.5% |

Fenolo libero <500 ppm |

6-12 |

|

Incapsulamento per semiconduttori |

≥99.0% |

Ioni metallici <10 ppm |

4-8 |

|

Substrato PCB |

≥98.5% |

Fenolo libero <1000 ppm |

2-5 |

|

Grado industriale generale |

≥95% |

Fenolo libero<3000 ppm |

1-2 |

1.3 Opportunità di produzione domestica

Attualmente, la dipendenza dalle importazioni di resine fenoliche di alta gamma (grado photoresist, grado semiconduttore) raggiunge il 60-80%, con un enorme spazio per la sostituzione interna. La produzione nazionale offre i seguenti vantaggi:

• Vantaggio sui costi: i costi di produzione locali sono del 30-50% inferiori rispetto alle importazioni

• Vantaggio sulla consegna: nessuna necessità di logistica internazionale a lungo termine, consegna entro 1 settimana

• Vantaggio sul servizio: supporto tecnico locale, risposta rapida alle esigenze del cliente

• Sicurezza della catena di approvvigionamento: evita i rischi di interruzione dell'approvvigionamento derivanti dalle tensioni commerciali internazionali

2.1 Indicatori di Qualità Chiave

La resina fenolica ad alta purezza deve soddisfare i seguenti indicatori chiave:

|

Voce |

Grado Photoresist |

Livello di confezionamento per semiconduttori |

Grado PCB |

|

Peso molecolare (MW ) |

3,000-8,000 |

5,000-12,000 |

8,000-20,000 |

|

Polidispersione PDI |

1.3-1.8 |

1.5-2.0 |

1.8-2.5 |

|

Punto di ammorbidimento (℃) |

90-130 |

100-140 |

110-150 |

|

Contenuto di idrossile (%) |

15-25 |

12-20 |

10-18 |

|

Fenolo libero (ppm) |

<500 |

<1,000 |

❤️<3.000 |

|

Formaldeide libera (ppm) |

<200 |

<500 |

<1,000 |

|

Contenuto di cenere (PPM) |

<50 |

<100 |

<300 |

|

Ioni metallici (ppb) |

<10 |

<20 |

<50 |

|

Ioni cloruro (ppm) |

<20 |

<50 |

<100 |

|

Colore (Gardner) |

❤️<3 |

<4 |

<5 |

|

Umidità(%) |

<0.5 |

<1.0 |

<2.0 |

2.2 Principali sfide nella purificazione

3.1 Metodo 1: Lavaggio con acqua + Neutralizzazione

【Flusso del processo】 Soluzione di resina → Lavaggio con acqua calda → Neutralizzazione alcalina → Decantazione stratificata → Disidratazione

|

Vantaggi |

limitazione |

|

✓Costo basso, operazione semplice |

✗Tasso di rimozione del fenolo libero < 60% |

|

✓Può rimuovere alcune impurità solubili in acqua |

✗Scarso allontanamento degli ioni metallici |

|

✓Adatto per prodotti di grado industriale |

✗Genera una grande quantità di acque reflue (notevole impatto ambientale) |

3.2 Metodo 2: Estrazione con solvente

【Flusso del processo】 Resina disciolta in solvente organico → Aggiunta di un solvente scarsamente miscibile per precipitazione → Filtrazione → Essiccazione sotto vuoto

|

Vantaggi |

Limitazioni |

|

✓ Può rimuovere componenti a basso peso molecolare |

✗ Elevato consumo di solvente (5-10 volte la massa della resina) |

|

✓ Consente un certo grado di regolazione del PDI |

✗ Costi elevati di recupero del solvente |

|

✓ Adatto per prodotti artigianali e di alta gamma |

✗ Resa bassa (70-85%) |

3.3 Metodo 3: Distillazione sottovuoto convenzionale

【Flusso del processo】 Fusione della resina → Distillazione in pressione ridotta (0,1-1 kPa) → Raccolta delle frazioni

|

Vantaggi |

Limitazioni: |

|

✓ Rimuove efficacemente fenoli liberi e formaldeide |

✗ Richiede temperature elevate (180-250) ℃), portando a facile polimerizzazione/degradazione della resina. |

|

✓ Nessun residuo di solvente |

✗ Tempo di permanenza lungo (2-6 ore), con conseguente scurimento del colore. |

|

✓ Monomeri riciclabili |

✗ Viscosità elevata, che porta a bassa efficienza di trasferimento di massa. |

3.4 Sintesi Comparativa dei Metodi Tradizionali

|

Metodi: |

Tasso di rimozione del fenolo libero |

Controllo del PDI |

Prodotto |

Colore |

Costo |

Gradi applicabili: |

|

Lavaggio con acqua + neutralizzazione |

50-60% |

✗ |

90-95% |

Deterioramento |

Basso |

Grado industriale |

|

Estrazione con solvente |

70-85% |

✓ |

70-85% |

Miglioramento |

Alto |

Grado Elettronico |

|

Distillazione sottovuoto convenzionale |

80-90% |

✗ |

75-88% |

Deterioramento grave |

Medio |

Grado PCB |

|

Distillazione molecolare a percorso ridotto |

95-99% |

✓ Preciso |

88-95% |

Eccellente |

Medio |

Grado Photoresist |

È evidente che i metodi tradizionali presentano notevoli limiti in termini di elevata purezza, basso colore e controllo preciso del peso molecolare, risultando incapaci di soddisfare i requisiti dei fenolici per resist e per l'incapsulamento di semiconduttori.

4.1 Tecnologia principale: Distillazione molecolare a percorso ridotto

Il sistema di distillazione molecolare Yuanhuai YHCHEM è una tecnologia speciale di separazione liquido-liquido che consente la separazione in condizioni di alto vuoto e a basse temperature sfruttando le differenze nel cammino libero medio delle molecole di sostanze diverse, particolarmente adatto alla purificazione di materiali termosensibili, ad alta viscosità e con alto punto di ebollizione.

4.2 Principio di funzionamento

|

Passaggi: |

Descrizione del processo |

Parametri principali |

|

① Alimentazione del materiale |

La soluzione di resina preriscaldata entra nell'evaporatore. |

Fluidità: Buona |

|

② Formazione del film |

Una spatola stende il materiale in un sottile strato. |

Velocità di rotazione: 10-300 giri/min |

|

③ Riscaldamento |

La superficie riscaldata viene mantenuta a una temperatura relativamente bassa. |

Pressione: Molto inferiore rispetto alla distillazione convenzionale |

|

④ Evaporazione |

I componenti leggeri (punto di ebollizione basso) evaporano e fuoriescono. |

Cammino libero medio: >2-5 cm |

|

⑤ Trasporto su breve distanza |

Le molecole evaporate viaggiano in linea retta verso la superficie di condensazione. |

Distanza: 2-5 cm, senza collisioni |

|

⑥ Condensa |

I componenti leggeri si condensano sulla superficie di condensazione. |

Temperatura: -10~20 ℃ |

|

7 Separazione |

I componenti pesanti scorrono verso il basso lungo la superficie riscaldante. |

Sostanze ad alto peso molecolare non vaporizzate |

|

⑧ Raccolta |

I componenti leggeri e pesanti vengono raccolti separatamente. |

Funzionamento continuo segmentato |

4.3 Vantaggi Unici per la Purificazione delle Resine Fenoliche

|

Caratteristiche tecniche: |

Importanza per le resine fenoliche: |

|

Vuoto ultra-alto |

Punto di ebollizione ridotto di 80-150 ℃, prevenendo la polimerizzazione termica/degradazione |

|

Tempo di permanenza estremamente breve |

2-30 secondi, nessun degrado del colore, mantenimento del colore giallo chiaro trasparente |

|

Operazione a Bassa Temperatura |

80-180℃, proteggendo i gruppi idrossilici e i legami etere sensibili al calore |

|

Raccolta continua segmentata |

Separazione precisa di oligomeri, polimeri medi e polimeri ad alto peso molecolare, controllo dell'indice di polidispersione (PDI) |

|

Design a pellicola raschiata |

Formazione uniforme del film per resine ad alta viscosità, elevata efficienza di trasferimento di massa |

|

Tutte le superfici a contatto con il materiale realizzate in acciaio inossidabile 316L |

Elimina la contaminazione da ioni metallici |

(1) Unità Principale di Distillazione

|

Componenti |

Specifiche/Materiali |

Caratteristiche: |

|

AREA DI EVAPORAZIONE |

0,1-10 m ² |

Personalizzabile, con capacità di lavorazione da 5 a 500 kg/h |

|

Raschietto |

PTFE/316L |

Velocità di rotazione da 10 a 300 giri/min, che forma un film sottile di 0,1-1 mm |

|

Metodo di riscaldamento |

Olio termico/Riscaldamento elettrico |

Precisione del controllo della temperatura di ±2℃ |

|

Condensatore |

acciaio inossidabile 316L |

Tubo spirale interno, -10 a 20 ℃ |

|

Materiale |

Tutto in acciaio inossidabile 316L + guarnizione in PTFE |

Resistente alla corrosione, bassa contaminazione da ioni metallici |

(2) Sistema a vuoto

• Pompa Roots + combinazione pompa a palette rotative: vuoto finale 0,1 Pa

• Manometro per vuoto: manometro capacitivo a diaframma, precisione 0,1 Pa

• Trappola fredda: -80°C, protegge la pompa a vuoto, recupera i monomeri

(3) Sistema di controllo automatizzato

• PLC + schermo touch: Siemens/Mitsubishi

• Monitoraggio in tempo reale: temperatura, livello di vuoto, portata dell'alimentazione, velocità di rotazione

• Registrazione dati: curve storiche, tracciabilità dei lotti

• Protezione allarme: spegnimento automatico per temperatura eccessiva, anomalia del vuoto, anomalia del livello del liquido

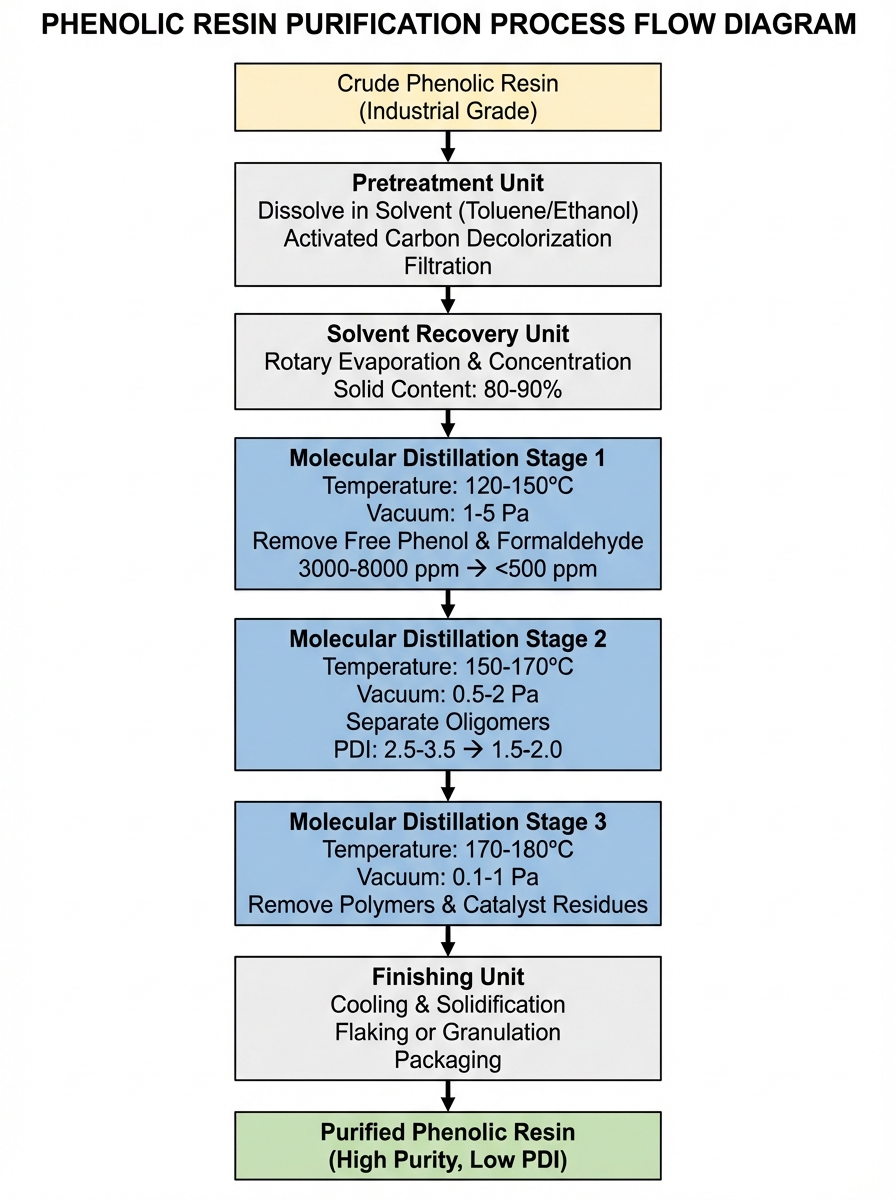

6.1 Flusso di processo completo

6.2 Parametri chiave del processo

Distillazione in prima fase (rimozione componenti leggeri)

|

Parametri: |

Valori impostati: |

Obiettivo: |

|

Temperatura dell'alimentazione |

60-80℃ |

Per ridurre la viscosità e facilitare il trasporto |

|

Temperatura di evaporazione |

120-150℃ |

Per vaporizzare il fenolo libero (punto di ebollizione 181 ℃) |

|

Livello di vuoto |

1-5 Pa |

Per abbassare il punto di ebollizione a 80-120 ℃ |

|

Velocità tergicristallo |

150-250 giri/min |

Per formare un film sottile uniforme |

|

Velocità di avanzamento |

10-30 kg/h ·m ² |

Tempo di permanenza: 5-15 secondi |

|

Componenti raccolti |

Componenti leggeri (fenolo libero, formaldeide, acqua) |

5-15% |

Effetto: fenolo libero ridotto da 3000-8000 ppm a <500 ppm

Distillazione in Seconda Fase (Regolazione della Distribuzione del Peso Molecolare)

|

Parametri: |

Impostazioni: |

Obiettivo: |

|

Temperatura di evaporazione |

150-170℃ |

Vaporizzazione di oligomeri (Mw < 2000) |

|

Livello di vuoto |

0,5-2 Pa |

Punto di ebollizione più basso |

|

Velocità tergicristallo |

100-200 giri/min |

Trasferimento di massa e tempo di permanenza bilanciati |

|

Velocità di avanzamento |

8-20 kg/h ·m ² |

Tempo di permanenza: 10-30 secondi |

|

Componenti raccolti |

Componenti leggeri (oligomeri) |

10-20% |

Effetto: PDI ridotto da 2,5-3,5 a 1,5-2,0

Distillazione in Terza Fase (raffinazione)

|

Parametri: |

Impostazioni: |

Scopo: |

|

Temperatura di evaporazione |

170-180℃ |

Rimozione di catalizzatori e pigmenti |

|

Livello di vuoto |

0,1-1 Pa |

Vuoto estremo |

|

Velocità tergicristallo |

80-150 giri/min |

Separazione fine |

|

Velocità di avanzamento |

5-15 kg/h ·m ² |

Contatto completo |

|

Componenti raccolti |

Distillato intermedio (prodotto desiderato) |

70-85% |

Effetto: Purezza >99,0%, ioni metallici (in combinazione con scambio ionico) <10 ppb

6.3 Esempio di bilancio materiale

Esempio basato su 100 kg di resina grezza:

|

Fasi del processo |

Tipo di Materia |

Massa (kg) |

Proporzione di materie prime utilizzate |

Smaltimento dei materiali |

|

Alimentazione |

Resina fenolica grezza |

100 |

100% |

Materie prime |

|

Pretrattamento |

Perdita di solvente, residuo di filtrazione |

2-3 |

2-3% |

I solventi sono riciclabili |

|

Prima distillazione |

Componenti leggeri (fenolo libero, formaldeide, ecc.) |

8-12 |

8-12% |

Possono essere utilizzati in modo efficiente |

|

Seconda distillazione |

Componenti leggeri (oligomeri) |

10-15 |

10-15% |

Parzialmente riutilizzabile |

|

Terza distillazione |

Componenti pesanti (polimeri, impurità) |

3-5 |

3-5% |

Scartato o declassato per altri usi |

|

Uscita |

Resina fenolica ad alta purezza |

70-80 |

70-80% |

Prodotti di grado elettronico/grado fotolitografico |

【Rendimento totale】70-80% 【Miglioramento della purezza】95% → 99%+

7.1 Confronto con i metodi tradizionali

|

Indicatori: |

Distillazione sottovuoto tradizionale |

Estrazione con solvente |

Y HChem Distillazione molecolare |

|

Temperatura di funzionamento |

180-250℃ |

Temperatura ambiente - 60 ℃ |

80-180℃ |

|

Tempo di permanenza |

2-6 ore |

Diverse ore |

10-60 secondi |

|

Livello di vuoto |

0,1-1 kPa |

Pressione Atmosferica |

0,1-10 Pa |

|

Tasso di rimozione del fenolo libero |

80-90% |

70-85% |

95-99% |

|

Controllo del PDI |

✗ |

✓ |

Precise |

|

Cambiamento di colore |

Degradazione: 3-5 livelli |

Migliorato di 1-2 livelli |

Nessuna degradazione |

|

Prodotto |

75-88% |

70-85% |

88-95% |

|

Consumo di solvente |

Nessuno |

5-10 volte |

Nessuno |

|

Consumo energetico (kWh/ton) |

800-1200 |

300-500 (incluso recupero) |

400-600 |

|

Incrostazione dell'equipaggiamento |

Severo |

Nessuno |

Leggero |

|

Controllo degli ioni metallici |

Moderato |

Scarso |

Eccellente (tutto in acciaio 316L) |

|

Produzione continua |

Difficile |

Difficile |

Supportato |

sintesi dei 7,2 principali vantaggi

✓ Purezza ultra-elevata - Fenolo libero <500 ppm, formaldeide libera <200 ppm, conforme ai requisiti per uso in fotoresist

✓ Controllo preciso del peso molecolare - PDI regolabile tra 1,3 e 1,8, adattabile a diverse applicazioni

✓ Ritenzione del colore - Trasparente giallo chiaro, senza degradazione termica

✓ Resa elevata - 88-95%, 10-20% più alta rispetto all'estrazione con solvente

✓ Ecologico a Emissione Zero - Nessun effluente, nessun solvente di scarto, conforme alle normative ambientali

✓ Produzione Continua - Elevato grado di automazione, bassi costi di manodopera

✓ Lunga Durata dell'Equipaggiamento - Acciaio inossidabile 316L, resistente alla corrosione, facile da pulire

Purificazione della Resina Fenolica di Grado Fotoresistente

Cliente: Un'azienda di prodotti chimici elettronici (regione del Delta del Fiume delle Perle)

Materia Prima: Resina fenolica di grado industriale (purezza 95%, fenolo libero 5000 ppm)

Obiettivo: Grado fotoresistente (purezza ≥99,5%, fenolo libero <500 ppm, PDI 1,5-1,8)

Parametri del processo:

• Equipaggiamento: YMD-150

• Distillazione a tre stadi, temperature 120/150/170℃

• Livello di vuoto: 5/2/0,5 Pa

• Tempo totale di lavorazione: Circa 40 secondi

【Confronto dell'effetto di purificazione

|

Specifiche |

materia Prima |

Dopo una distillazione |

Dopo due stadi di distillazione |

Prodotto finito |

Obiettivo |

|

Purità (%) |

95.0 |

97.5 |

98.8 |

99.6 |

≥99.5 |

|

Fenolo libero (ppm) |

5000 |

800 |

350 |

<200 |

<500 |

|

Formaldeide libera (ppm) |

800 |

200 |

80 |

<100 |

<200 |

|

PDI |

2.8 |

2.6 |

1.9 |

1.6 |

1.5-1.8 |

|

Punto di ammorbidimento (°C) |

105 |

108 |

112 |

115 |

110-120 |

|

Colore (Gardner) |

5 |

4 |

3 |

<3 |

<3 |

|

Contenuto di cenere (ppm) |

300 |

150 |

80 |

<50 |

<50 |

|

Ioni metallici (ppb) |

80 |

50 |

20 |

<10 |

<10 |

Vantaggi economici: Rendimento: 92%

Costi e ricavi per tonnellata:

• Costo materia prima: 20.000 CNY/tonnellata

• Prezzo di vendita purificato: 80.000 CNY/tonnellata

• Margine lordo per tonnellata: 60.000 CNY

Vantaggi della produzione annuale di 200 tonnellate:

• Aumento annuo del profitto: 12 milioni di CNY

Allegato A Standard di prova per resine fenoliche di grado photoresist

|

Elementi del test: |

Metodi standard: |

Strumenti e attrezzature: |

|

Peso molecolare |

GPC |

GPC Waters, polistirene standard |

|

Contenuto di idrossile |

Titolazione chimica |

Titolatore potenziometrico |

|

Punto di ammorbidimento |

GB/T 4507 |

Apparecchio per punto di rammollimento ad anello e sfera |

|

Fenolo libero |

GC-FID |

Cromatografo a Gas |

|

Formaldeide libera |

HPLC |

Cromatografo liquido ad alte prestazioni |

|

Ioni metallici |

ICP-MS |

Spettrometro di massa a plasma accoppiato induttivamente |

|

Contenuto di ceneri |

GB/T 9345 |

Forno muffola, 550 ℃ incenerimento |

|

Colore |

Metodo Gardner |

Colorimetro |

|

Contenuto di umidità |

Karl Fischer |

Titolatore per umidità Karl Fischer |

Appendice B: Domande frequenti (FAQ)

Domanda 1: La distillazione molecolare può essere utilizzata per trattare resine fenoliche solide?

A: Sì. Deve essere disciolto in un solvente (ad esempio toluene, etanolo) o riscaldato fino allo stato fuso (generalmente 80-120°C) prima dell'alimentazione.

D2: L'equipaggiamento richiede requisiti speciali a prova di esplosione?

R: Se vengono utilizzati solventi infiammabili (ad esempio toluene, etanolo), è necessario classificare aree a prova di esplosione (ad esempio Zona 2) e dotarle di motori e strumenti a prova di esplosione.

D3: È possibile lavorare resine fenoliche termoindurenti?

R: Raccomandiamo di lavorare resine di tipo termoplastico (Novolac). Le resine di tipo termoindurente (Resol) non sono adatte alla distillazione molecolare a causa della scarsa fluidità causata dal parziale reticolaggio. Se la lavorazione è necessaria, deve essere effettuata in fase liquida prima della polimerizzazione.

D4: Come conservare la resina purificata?

R: Si raccomanda di conservare il prodotto in un contenitore sigillato in un ambiente fresco e asciutto per prevenire l'assorbimento di umidità e l'ossidazione. Per le resine di grado fotoresist, si raccomanda la conservazione sotto protezione di azoto, con una durata pari a 12 mesi.

Q5: Quanto tempo richiede la pulizia di un singolo impianto?

A: Circa 2-4 ore. Il processo prevede la circolazione di solventi come toluene o acetone, e l'effetto viene potenziato riscaldando a 80-100 ℃. Si raccomanda di eseguire una pulizia completa dopo ogni 10-20 partite.

Q6: Ingombro dell'attrezzatura e requisiti di altezza?

A: Lo YHMD-150 occupa circa 15 m², con un'altezza dell'impianto di circa 3,5 metri; richiede un'altezza minima del pavimento dello stabilimento ≥ 4,5 metri. Se l'altezza è insufficiente, è possibile personalizzare una struttura orizzontale.

Q7: È possibile lavorare contemporaneamente più gradi diversi di resina?

A: Sì, ma è necessaria una pulizia tra diverse partite per evitare contaminazioni incrociate. Si raccomanda di stabilire una procedura operativa standard (SOP) per il passaggio da un prodotto all'altro, al fine di garantire la coerenza tra le diverse partite.