rektifikasjonskolonne. Har du noen gang tenkt over hvordan én kjemisk forbindelse skiller seg fra en annen? Vel, det er…">

I dag skal vi snakke om denne spesielle utstyrselen som kalles en rektifiseringssøyle . Har du noen gang tenkt over hvordan ett kjemikalium skiller seg fra et annet? Vel, det er akkurat hva en rektifisasjonssøyle brukes til! Den er integrert i en prosess som kalles distillasjon.

Si det at du har en mengde med ulike typer kjemikalier som du må dele opp. Denne væsken kan være hva som helst – for eksempel olje eller alkohol. En rektifiseringssøyle hjelper med dette ved å bruke varme for å skille kjemikalier etter hvor lett de koker. Kjemikalier blir oppvarmet, og når de fordampes, beveger de seg opp søyla. Separasjonen kan bli bedre eller verre avhengig av høyden på søyla.

Rektifiseringstårn brukes for effektiv separasjon av kjemikalier. De inneholder planker eller pakking som gir en overflate som lufta og dampen må gå over for å komme i kontakt med væsken. Dette bidrar til oppløsningen av separasjonen. Det fungerer akkurat slik en reaktor gjør det, ved å regulere temperaturen og trykket inni. Ved å endre disse parametrene kan andre kjemikalier løses bedre.

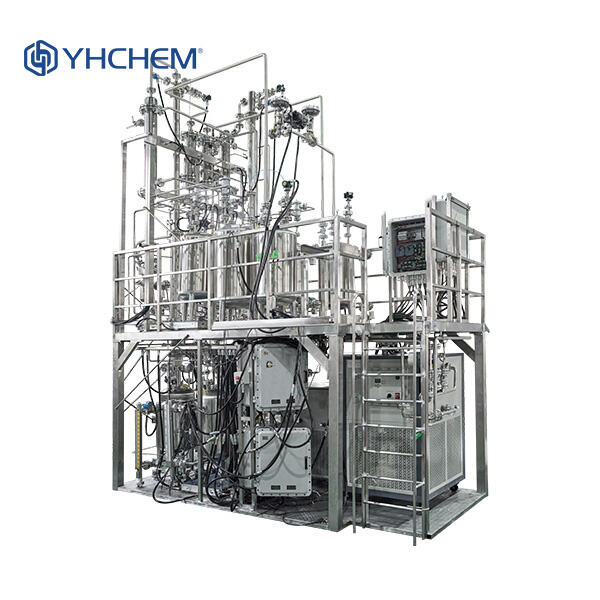

Komponenter i en rektifiseringstårn Et rektifiseringstårn består av flere hoveddeler: ombukkeren, kondensatoren, plater eller pakking, og et refluxtrommel. Nederst i tårnet er en ombukker som oppvarmer blandingen, mens øverst i tårnet en kondensator kjøler dampen. Plataene eller pakkingen bidrar til å forbedre separasjonen ved å innføre ytterligere damp- og væskeplass. Refluxtrommelen avgjør hvor mye av væsken som går tilbake i tårnet for videre separasjon.

Temperatur- og trykkstyring er avgjørende i et rektifiseringstårn. Dette er for å sikre at kjemikalierne separeres riktig. Vi kan oppvarme kjemikalier opp til deres kokepunkt eller kjøle dem ned til deres kokepunkt gjennom temperaturkontroll i ombukkeren og kondensatoren. Riktig trykk innenfor tårnet er også en annen viktig aspekt for denne teknikken.

Hvis vi optimiserer designet og drift av rektifisasjonssøylene, kan vi oppnå veldig rene produkter. Det vil si at de kjemiske stoffene som er separert, vil eksistere så rene de kan være, minimert påvirket av andre kjemikalier. Optimering handler virkelig om å endre ting som temperatur, trykk og refluxforhold for å prøve å få den beste separasjonen. I den riktige konfigurasjonen kan en rektifisasjonssøyle produsere toppkvalitetsprodukter for flere industrier.

Ettersom selskapet har blitt notert med suksess, har vi stabil finansiell stabilitet og evne til bærekraftig utvikling. Vi vil fortsette å følge prinsipper som bygger på markedets behov, drive kontinuerlig produktinnovasjon og teknologisk fremskritt, og skape flere muligheter og verdi for rektifikasjonskolonnen, investorer og ansatte.

Vi tilbyr en rekke produkter, inkludert glasskar temperaturkontroll, gode reaksjoner og rektifiseringstårn utstyr. Vår produktlinje er spesifikt designet for å møte behovene til ulike industrier. Vi tilbyr kundene våre en totaltjeneste som inkluderer flere tjenestesentre, som leverer rask teknisk assistanse og etterverkstjenester.

Våre produkter har hjulpet tusenvis av velkjente bedrifter i mer enn 100 land samt regioner rundt om i rektifikasjonskolonnen og vunnet tillit samt mange anerkjennelser. Vi er forpliktet til å forbedre våre produkter og tjenester basert på tilbakemeldinger fra våre kunder.

Vi har de fleste rektifiseringskolonne teknologiske innovasjoner og R og D kapasiteter over hele verden, konstant utvikling av internasjonale teknologier for fremtiden og kontinuerlig gjennomføring av uavhengige innovasjoner teknologiske oppgraderinger. Gjennom samarbeid med kjente forskningsinstitutter som Shanghai Chemical Industry Research Institute East China University of Science and Technology har vi etablert felles laboratorier, dedikert til å gi kunder de beste konkurrerende produktløsningene.