Kapittel 1: Bakgrunn og krav 1.1 Innledning til fenolharer Fenolhar, vitenskapelig kjent som fenol-formaldehydhar, er en av de eldste industrialiserte syntetiske harpiksene i verden, dannet ved polykondensasjon av fenoler og...

Del

1.1 Introduksjon til fenolhar

Fenolhar, vitenskapelig kjent som fenol-formaldehydhar, er en av de eldste industrialiserte syntetiske harpiksene i verden, dannet ved polykondensasjon av fenolforbindelser og formaldehyd under katalysatorvirkning. På grunn av sin fremragende varmebestandighet, flammehemming, mekaniske styrke og elektriske isolasjonsevne, brukes den mye innen:

• Elektroniske materialer: Fotolakkhar, PCB-substrat, halvlederinnkapsling

• Komposittmaterialer: Glasfiberforsterkede materialer, friksjonsmaterialer (bremseskinner)

• Belegg og lim: Høytemperaturbestandige belegg, trelim

• Ildfaste materialer: Ildfaste murstein, isolasjonsmaterialer

• Tekniske plast: Elektriske brytere, bilkomponenter

1.2 Markedsbehov for høyrenset fenolhar

Med den raske utviklingen av elektronisk informasjonsindustri og nye energimaterialer, er det stilt høyere krav til renhetsgrad for fenolharer:

|

Bruksområde |

Krav til renhet |

Nøkkelpartikkelgrenser |

Markedspris (10k CNY/tonn) |

|

Fotolakkhars |

≥99.5% |

Fri fenol <500 ppm |

6-12 |

|

Semikonduktorinnekapsling |

≥99.0% |

Metallioner <10 ppm |

4-8 |

|

PCB-substrat |

≥98.5% |

Fri fenol <1000 ppm |

2-5 |

|

Generell industrigrad |

≥95% |

Fri fenol <3000 ppm |

1-2 |

1.3 Muligheter for innenlandsk produksjon

For øyeblikket er importavhengigheten av høytytende fenolharer (fotolakkgrad, halvledergrad) på 60–80 %, med stort potensial for innenlandsk erstatning. Innensk produksjon har følgende fordeler:

• Kostnadsfordel: Lokal produksjon koster 30–50 % mindre enn import

• Leveringsfordel: Ingen behov for langvarig internasjonal logistikk, levering innen 1 uke

• Tjenestefordel: Lokalisert teknisk support, rask respons på kundens behov

• Sikkerhet i verdikjeden: Unngår risiko for forsyningsbrudd fra internasjonale handelskonflikter

2.1 Kjerne kvalitetsindikatorer

Høyrenhet fenolisk harpiks må oppfylle følgende nøkkelindikatorer:

|

Punkt |

Fotolakkgrad |

Semiconductor emballasjenivå |

PCB-grad |

|

Molekylvekt (MW ) |

3,000-8,000 |

5,000-12,000 |

8,000-20,000 |

|

Polydispersitet PDI |

1.3-1.8 |

1.5-2.0 |

1.8-2.5 |

|

Mildnepunkt (℃) |

90-130 |

100-140 |

110-150 |

|

Hydroxylinnhold (%) |

15-25 |

12-20 |

10-18 |

|

Fri fenol (ppm) |

<500 |

<1,000 |

❤️<3 000 |

|

Fri formaldehyd (ppm) |

<200 |

<500 |

<1,000 |

|

Askeinnhold (ppm) |

<50 |

<100 |

<300 |

|

Metallioner (ppb) |

<10 |

<20 |

<50 |

|

Kloridioner (ppm) |

<20 |

<50 |

<100 |

|

Farge (Gardner) |

❤️<3 |

<4 |

<5 |

|

Fuktighet (%) |

<0.5 |

<1.0 |

<2.0 |

2.2 Hovedutfordringer ved rensing

3.1 Metode 1: Vannvasking + Nøytralisering

【Prosessflyt】 Harpløsning → Vasking med varmt vann → Alkalisk nøytralisering → Faseadskillelse ved stående → Dehydrering

|

Fordeler |

begrensning |

|

✓Lav kostnad, enkel drift |

✗Fjerningseffekt for fri fenol < 60 % |

|

✓Kan fjerne noen vannløselige urenheter |

✗Dårlig fjerning av metallioner |

|

✓Egnet for industrigradeprodukter |

✗Produserer store mengder avløpsvann (betydelig miljøbelastning) |

3.2 Metode 2: Løsemiddelutvinning

【Prosessflyt】 Harpiksløsning i organisk løsemiddel → Tilsetning av dårlig løsemiddel for utfelling → Filtrering → Vakuumtørking

|

Fordeler |

Begrensninger |

|

✓ Kan fjerne komponenter med lav molekylvekt |

✗ Høyt forbruk av løsemiddel (5–10 ganger harpiksmassen) |

|

✓ Tillater en viss justering av PDI |

✗ Høye kostnader for gjenvinning av løsemiddel |

|

✓ Egnet for små serier og produkter av høy kvalitet |

✗ Lav utbytte (70–85 %) |

3.3 Metode 3: Konvensjonell vakuumdestillasjon

【Prosessflyt】 Smelting av harpiks → Destillasjon under redusert trykk (0,1–1 kPa) → Innsamling av fraksjoner

|

Fordeler |

Begrensninger: |

|

✓ Fjerner effektivt frie fenoler og formaldehyd |

✗ Krever høye temperaturer (180–250 ℃), noe som fører til lett polymerisering/avbrytelse av harpiksen. |

|

✓ Ingen løsemiddelrester |

✗ Lang oppholdstid (2–6 timer), noe som resulterer i mørkning av fargen. |

|

✓ Gjenvennliggjørbare monomerer |

✗ Høy viskositet, noe som fører til lav masseoverføringseffektivitet. |

3.4 Sammenligningssammendrag av tradisjonelle metoder

|

Metoder: |

Fjerningseffekt av fri fenol |

PDI-kontroll |

Avkasting |

Farge |

Kostnad |

Anvendelige kvaliteter: |

|

Vask med vann + nøytralisering |

50-60% |

✗ |

90-95% |

Forringelse |

Låg |

Industriell kvalitet |

|

Ekstraksjon med løysar |

70-85% |

✓ |

70-85% |

Forbedring |

Høy |

Elektronisk Kvalitet |

|

Konvensjonell vakuumdestillasjon |

80-90% |

✗ |

75-88% |

Alvorlig forverring |

Medium |

PCB-grad |

|

Molekylær destillasjon med kort bane |

95-99% |

✓ Presis |

88-95% |

Utmerket |

Medium |

Fotolakkgrad |

Det er åpenbart at tradisjonelle metoder har betydelige svakheter når det gjelder høy renhet, lav farge og presis kontroll av molekylvekt, og dermed ikke kan oppfylle kravene til fotolitografikasser og halvleder-epoksyplaster med fenolhars.

4.1 Kernteknologi: Molekylær destillasjon med kort bane

Yuanhuai YHCHEM sitt molekylære destillasjonssystem er en spesiell væske-væske-separasjonsteknologi som muliggjør separasjon under høyt vakuum og lave temperaturforhold ved å utnytte forskjeller i middelfri veilengde for ulike molekyler. Den er spesielt egnet for rensing av varmefølsomme, høyviskøse og høytkokende materialer.

4.2 Virkningsprinsipp

|

Trinn: |

Prosessbeskrivelse |

Nøkkelparametere |

|

① Materialtilførsel |

Den forvarmede harpiksløsningen går inn i fordamperen. |

Flytbarhet: God |

|

② Filmdannelse |

En rakel fordeler materialet til en tynn film. |

Rotasjonshastighet: 10–300 omdreininger per minutt |

|

③ Oppvarming |

Oppvarmingsoverflaten holdes på en relativt lav temperatur. |

Trykk: Mye lavere enn ved konvensjonell destillasjon |

|

④ Avdamping |

Lette komponenter (lav kokepunkt) fordamper og slipper ut. |

Gjennomsnittlig fri veilengde: >2–5 cm |

|

⑤ Kort avstandstransport |

De fordampede molekylene beveger seg i en rett linje til kondensoverflaten. |

Avstand: 2–5 cm, ingen kollisjoner |

|

⑥ Kondens |

De lette komponentene kondenserer på kondensoverflaten. |

Temperatur: -10~20 ℃ |

|

⑦ Skilning |

De tunge komponentene renner ned langs varmeoverflaten. |

Ufordampet stoff med høy molekylvekt |

|

⑧ Innsamling |

De lette og tunge komponentene samles separat. |

Kontinuerlig segmentert drift |

4.3 Unike fordeler for rensing av fenolharer

|

Tekniske egenskaper: |

Betydning for fenolharer: |

|

Ultra-høy vakuum |

Kokepunkt redusert med 80–150 ℃, forhindrer termisk polymerisering/avgassning |

|

Ekstremt kort oppholdstid |

2–30 sekunder, ingen fargenedbrytning, beholder gjennomsiktig lysgul farge |

|

Lavtemperaturdrift |

80-180℃, beskytter varmefølsomme hydroksylgrupper og eterbindinger |

|

Kontinuerlig segmentert samling |

Presis separasjon av oligomerer, middels polymerer og høye polymerer, kontrollerer PDI |

|

Wiped-film-design |

Jevn film dannelse av høyviskøse harpiks, høy masstransfirkjenthet |

|

Alle materialkontaktoverflater laget av 316L rustfritt stål |

Eliminerer metallionforurensning |

(1) Kjernedestillasjonsenhet

|

Komponenter |

Spesifikasjoner/materialer |

Egenskaper: |

|

Fordampningsareal |

0,1–10 m ² |

Tilpassbar, med behandlingskapasitet på 5–500 kg/t |

|

Skrapere |

PTFE/316L |

Omdreiningshastighet på 10–300 o/min, danner en tynn film på 0,1–1 mm |

|

Varmemetod |

Termisk olje/elektrisk oppvarming |

Temperaturreguleringsnøyaktighet på ±2℃ |

|

Kondensator |

316L rustfritt stål |

Innebygd spiralslang, -10 til 20 ℃ |

|

Materiale |

Hele delene i 316L rustfritt stål + PTFE-tetting |

Korrosjonsbestandig, lavt innhold av metallioner |

(2) Vakuumssystem

• Roots-pumpe og roterende vingepumpe-kombinasjon: Ultimat vakuum 0,1 Pa

• Vakuummåler: Kapasitiv membranvakuummåler, nøyaktighet 0,1 Pa

• Kuldefelle: -80°C, beskytter vakuumspumpen, gjenvinner monomerer

(3) Automatiseringskontrollsystem

• PLC + berøringsskjerm: Siemens/Mitsubishi

• Sanntidsovervåkning: temperatur, vakuumnivå, påføringshastighet, rotasjonshastighet

• Dataregistrering: historiske kurver, batch-sporbarhet

• Alarminnstilling: overoppheting, vakuumavvik, væskestandsavvik, automatisk avstenging

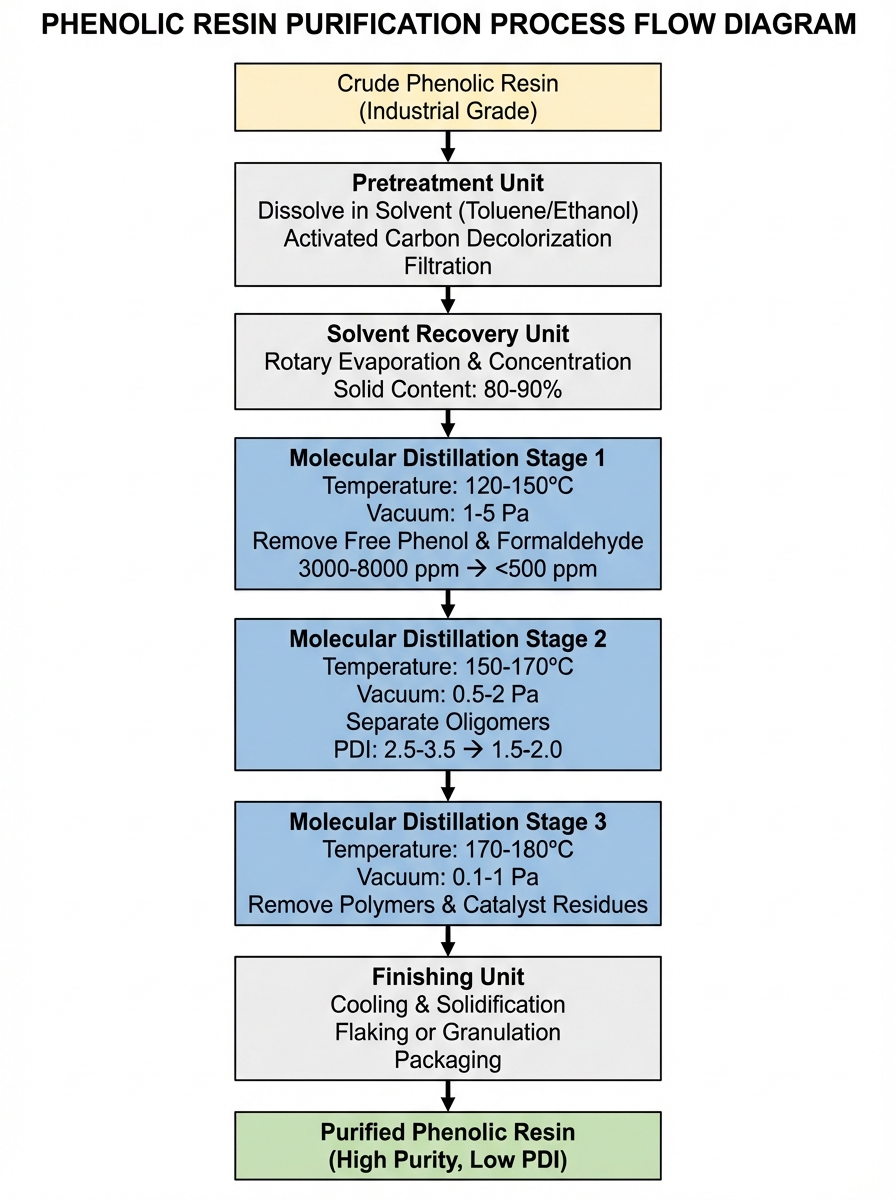

6.1 Fullstendig prosessflyt

6.2 Nøkkelprosesparametere

Første trinn for destillasjon (fjern lett komponenter)

|

Parametere: |

Innstilte verdier: |

Mål: |

|

Påføringstemperatur |

60-80℃ |

For å redusere viskositet for lettere transport |

|

Fordampningstemperatur |

120-150℃ |

For å fordampe fri fenol (kokepunkt 181) ℃) |

|

Vakuumnivå |

1-5 Pa |

For å senke kokepunktet til 80–120 ℃ |

|

Vippehastighet |

150–250 omdreininger per minutt |

For å danne en jevn tynn film |

|

Matehastighet |

10–30 kg/time ·m ² |

Oppholdstid: 5–15 sekunder |

|

Samlede komponenter |

Lette komponenter (fri fenol, formaldehyd, vann) |

5-15% |

Effekt: Fri fenol redusert fra 3000–8000 ppm til <500 ppm

Destillasjon i andre trinn (juster molekylvektfordeling)

|

Parametere: |

Innstillinger: |

Mål: |

|

Fordampningstemperatur |

150-170℃ |

Fordamping av oligomerer (Mw < 2000) |

|

Vakuumnivå |

0,5–2 Pa |

Lavere kokepunkt |

|

Vippehastighet |

100–200 omdr./min |

Balansert masseoverføring og oppholdstid |

|

Matehastighet |

8–20 kg/t ·m ² |

Oppholdstid: 10–30 sekunder |

|

Samlede komponenter |

Lettkomponenter (oligomerer) |

10-20% |

Effekt: PDI innsnevret fra 2,5–3,5 til 1,5–2,0

Tredje trinn destillasjon (renseprosess)

|

Parametere: |

Innstillinger: |

Formål: |

|

Fordampningstemperatur |

170-180℃ |

Fjerning av katalysatorer og pigmenter |

|

Vakuumnivå |

0,1–1 Pa |

Ekstremt vakuum |

|

Vippehastighet |

80–150 omdreininger per minutt |

Fin separasjon |

|

Matehastighet |

5–15 kg/t ·m ² |

Grundig kontakt |

|

Samlede komponenter |

Mellomprodukt (målprodukt) |

70-85% |

Effekt: Renthet >99,0 %, metallioner (kombinert med ionbytting) <10 ppb

6.3 Eksempel på stoffbalanse

Eksempel basert på 100 kg råhars

|

Prosessenheter |

Materialetype |

Masse (kg) |

Andel av råmaterialer brukt |

Materielldisponering |

|

Fôring |

Rå fenolisk hars |

100 |

100% |

Råmaterialer |

|

Forbehandling |

Tap av løsemiddel, filtreringsrøk |

2-3 |

2-3% |

Løsemidler kan resirkuleres |

|

Første destillasjon |

Lettkomponenter (fri fenol, formaldehyd, etc.) |

8-12 |

8-12% |

Kan nyttiggjøres |

|

Andre destillasjon |

Lettkomponenter (oligomerer) |

10-15 |

10-15% |

Delvis gjenbrukbar |

|

Tredje destillasjon |

Tungekomponenter (polymerer, urenheter) |

3-5 |

3-5% |

Kassert eller nedgradert for andre bruksområder |

|

Utgang |

Høyrenhet fenolhar |

70-80 |

70-80% |

Elektronikkgodkjent/fotolitografikategoriprodukter |

【Total avkastning: 70–80 % • Rentgjøring: 95 % → 99 % +

7.1 Sammenligning med tradisjonelle metoder

|

Indikatorer: |

Tradisjonell vakuumdestillasjon |

Ekstraksjon med løysar |

Y HChem Molekylær distillasjon |

|

Driftstemperatur |

180-250℃ |

Romtemperatur – 60 ℃ |

80-180℃ |

|

Oppholdstid |

2–6 timer |

Flere timer |

10–60 sekunder |

|

Vakuumnivå |

0,1-1 kPa |

Atmosfært trykk |

0,1-10 Pa |

|

Fjerningseffekt av fri fenol |

80-90% |

70-85% |

95-99% |

|

PDI-kontroll |

✗ |

✓ |

Nøyaktige |

|

Fargeendring |

Nedbryting: 3–5 nivåer |

Forbedret med 1–2 nivåer |

Ingen nedbrytning |

|

Avkasting |

75-88% |

70-85% |

88-95% |

|

Løsemiddelforbruk |

Ingen |

5–10 ganger |

Ingen |

|

Energiforbruk (kWh/tonn) |

800-1200 |

300–500 (inkludert gjenvinning) |

400-600 |

|

Utstyrssøling |

Streng |

Ingen |

Lett |

|

Metallionekontroll |

Måttlig |

Dei fattige |

Utmerket (Alt 316L) |

|

Kontinuerlig produksjon |

Vanskelig |

Vanskelig |

Støttet |

7,2 Kjernefordeler Oppsummering

✓ Ekstremt høy renhet – Fritt for fenol <500 ppm, fritt for formaldehyd <200 ppm, oppfyller krav til fotolakkgrad

✓ Presis molekylvektkontroll – PDI justerbart til 1,3–1,8, tilpasset ulike applikasjoner

✓ Fargefasthet – Lysgul gjennomsiktig, ingen termisk nedbryting

✓ Høy utbytte – 88–95 %, 10–20 % høyere enn løsemiddelutvinning

✓ Miljøvennlig nullutslipp – Ingen avløpsvann, ingen avfallsløsemidler, i samsvar med miljøregler

✓ Kontinuerlig produksjon – Høy grad av automatisering, lave arbeidskostnader

✓ Lang levetid på utstyr – 316L rustfritt stål, korrosjonsbestandig, enkel å rengjøre

Fotolitografisk kvalitet fenolisk harpiksrensing

Kunde: Et selskap innen elektroniske kjemikalier (Perlemor-elvedeltaområdet)

Råvare: Industriell fenolisk harpiks (95 % renhet, 5000 ppm fri fenol)

Mål: Fotolitografisk kvalitet (renhet ≥99,5 %, fri fenol <500 ppm, PDI 1,5–1,8)

Prosessparametere:

• Utstyr: YMD-150

• Trestadig destillasjon, temperaturer 120/150/170 ℃

• Vakuumnivå: 5/2/0,5 Pa

• Total prosesseringstid: Omtrent 40 sekunder

【Sammenligning av rensingseffekt

|

Spesifikasjoner |

råmateriale |

Etter én destillasjon |

Etter to trinn med destillasjon |

Ferdigprodukt |

Mål |

|

Renhet (%) |

95.0 |

97.5 |

98.8 |

99.6 |

≥99.5 |

|

Fritt fenol (ppm) |

5000 |

800 |

350 |

<200 |

<500 |

|

Fritt formaldehyd (ppm) |

800 |

200 |

80 |

<100 |

<200 |

|

PDI |

2.8 |

2.6 |

1.9 |

1.6 |

1.5-1.8 |

|

Brennpunkt (°C) |

105 |

108 |

112 |

115 |

110-120 |

|

Farge (Gardner) |

5 |

4 |

3 |

<3 |

<3 |

|

Askeinnhold (ppm) |

300 |

150 |

80 |

<50 |

<50 |

|

Metallioner (ppb) |

80 |

50 |

20 |

<10 |

<10 |

Økonomiske fordeler: Utbytte: 92 %

Kostnad og inntekt per tonn:

• Råvarekostnad: 20 000 CNY/tonn

• Pris for rensa produkt: 80 000 CNY/tonn

• Bruttofortjeneste per tonn: 60 000 CNY

Årlig produksjon av 200 tonn – fordeler:

• Økning i årlig fortjeneste: 12 millioner CNY

Vedlegg A Teststandarder for fotolakkgrad fenoliske harpiks

|

Testelementer: |

Standardmetoder: |

Instrumenter og utstyr: |

|

Molekylvekt |

GPC |

Waters GPC, standardpolystyren |

|

Hydroxylinnhold |

Kjemisk titrering |

Potentiometrisk titrator |

|

Sankningspunkt |

GB/T 4507 |

Ring- og kule-apparat for varmegjennomsiktig punkt |

|

Fritt fenol |

GC-FID |

Gass Kromatograf |

|

Fri formaldehyd |

HPLC |

Høytytende væskekromatograf |

|

Metallioner |

ICP-MS |

Induktivt koblet plasma masse-spektrometer |

|

Askeinnhold |

GB/T 9345 |

Muffelovn, 550 ℃ innenering |

|

Farge |

Gardners metode |

Fargeanalysator |

|

Fukteinhold |

Karl Fischer |

Fukttitrator etter Karl Fischer |

Tillegg B: Ofte stilte spørsmål (FAQ)

Q1: Kan molekylær destillasjon brukes til å prosessere faste fenolharer?

A: Ja. Den må løses i et løsemiddel (for eksempel toluen, etanol) eller varmes opp til smeltet tilstand (vanligvis 80–120 °C) før påføring.

Q2: Krever utstyret spesielle eksplosjonsikre krav?

A: Hvis brennbare løsemidler (for eksempel toluen, etanol) brukes, må eksplosjonsfarlige soner (for eksempel sone 2) klassifiseres, og det må monteres eksplosjonsikre motorer og instrumenter.

Q3: Kan termohärdande fenolharsar bearbetas?

A: Vi rekommenderar bearbetning av termoplastiska (Novolak) harsar. Termohärdande (Resol) harsar är inte lämpliga för molekylär destillation på grund av deras dåliga fluiditet orsakad av delvis korslänkning. Om bearbetning är nödvändig måste den utföras i vätskefas innan härdförloppet sker.

Q4: Hur ska renad hars förvaras?

A: Det rekommenderas att förvara produkten i en sluten behållare på en sval, torr plats för att förhindra fuktabsorption och oxidation. För fotolackerhars rekommenderas förvaring under kvävesskydd, och hållbarhetsperioden kan uppgå till 12 månader.

Q5: Hur lång tid tar en enskild rengöring av utrustningen?

A: Ungefär 2–4 timmar. Processen innebär cirkulation av lösningsmedel såsom tullen eller aceton, och effekten förbättras genom uppvärmning till 80–100 °C. Det rekommenderas att utföra en grundlig rengöring efter varje 10–20 produktionsomgångar.

Q6: Utrustningens golvarea och höjdkrav?

A: YHMD-150 opptar omtrent 15 m², utstyrs høyde er ca. 3,5 meter og krever fabrikkgulvhøyde ≥ 4,5 meter. Hvis gulvhøyden er utilstrekkelig, kan horisontal struktur tilpasses.

Q7: Kan flere ulike typer harpiks behandles samtidig?

A: Ja, men det kreves rengjøring mellom ulike partier for å unngå krysskontaminering. Det anbefales å etablere en standardprosedyre (SOP) for produktbytte for å sikre konsistens fra parti til parti.