Rozdział 1: Tło i wymagania 1.1 Wprowadzenie do żywicy fenolowej Żywica fenolowa, naukowo znana jako żywica fenolowo-formaldehydowa, jest jedną z pierwszych przemysłowo wytwarzanych syntetycznych żywic na świecie, powstającą w wyniku polikondensacji fenolu i...

Udostępnij

1.1 Wprowadzenie do żywicy fenolowej

Żywica fenolowa, naukowo znana jako żywica fenolno-formaldehydowa, jest jedną z pierwszych przemysłowo wytwarzanych syntetycznych żywic na świecie, powstającą w wyniku polikondensacji związków fenolowych i formaldehydu pod działaniem katalizatora. Ze względu na doskonałą odporność termiczną, trudnopalność, wytrzymałość mechaniczną oraz właściwości izolacyjne elektryczne znajduje szerokie zastosowanie w:

• Materiały elektroniczne: Żywica światłoczuła, podłoże PCB, hermetyzacja półprzewodników

• Materiały kompozytowe: Materiały wzmacniane włóknem szklanym, materiały ścierne (klocki hamulcowe)

• Powłoki i kleje: Powłoki odporne na wysoką temperaturę, kleje drewniane

• Materiały ogniotrwałe: Cegły ogniotrwałe, materiały izolacyjne

• Tworzywa sztuczne inżynieryjne: Włączniki elektryczne, części samochodowe

1.2 Popyt rynkowy na wysokoczystą żywicę fenolową

Z szybkim rozwojem przemysłu elektroniczno-informacyjnego i nowych materiałów energetycznych postawiono wyższe wymagania dotyczące czystości żywic fenolowych:

|

Obszar zastosowania |

Wymóg czystości |

Granice kluczowych zanieczyszczeń |

Cena rynkowa (10 tys. CNY/tona) |

|

Żywica światłoczuła |

≥99.5% |

Wolny fenol <500 ppm |

6-12 |

|

Enkapsulacja półprzewodników |

≥99.0% |

Jony metali <10 ppm |

4-8 |

|

Podłoże płytki PCB |

≥98.5% |

Wolny fenol <1000 ppm |

2-5 |

|

Ogólna jakość przemysłowa |

≥95% |

Bez fenolu<3000 ppm |

1-2 |

1.3 Odpowiednie możliwości produkcji krajowej

Obecnie zależność od importu wysokowydajnych żywic fenolowych (klasa fotorezystorów, klasa półprzewodnikowa) osiąga poziom 60–80%, co oznacza ogromny potencjał zastąpienia przez produkcję krajową. Krajowa produkcja oferuje następujące zalety:

• Zaleta cenowa: Koszty produkcji lokalnej są niższe o 30–50% niż przy importowanych produktach

• Zaleta dostawy: Brak potrzeby długotrwałej logistyki międzynarodowej, dostawa w ciągu 1 tygodnia

• Zaleta serwisowa: Lokalne wsparcie techniczne, szybka reakcja na potrzeby klientów

• Bezpieczeństwo łańcucha dostaw: Unikanie ryzyka zakłóceń dostaw spowodowanych sporami handlowymi międzynarodowymi

2.1 Podstawowe wskaźniki jakości

Fenolowa żywica o wysokiej czystości musi spełniać następujące kluczowe wskaźniki:

|

Element |

Klasa światłoczuła |

Poziom opakowania półprzewodnikowego |

Klasa PCB |

|

Masa cząsteczkowa (MW ) |

3,000-8,000 |

5,000-12,000 |

8,000-20,000 |

|

Polidyspersyjność PDI |

1.3-1.8 |

1.5-2.0 |

1.8-2.5 |

|

Punkt miękczenia (℃) |

90-130 |

100-140 |

110-150 |

|

Zawartość hydroksylowa (%) |

15-25 |

12-20 |

10-18 |

|

Wolny fenol (ppm) |

<500 |

<1,000 |

❤️<3 000 |

|

Wolny formaldehyd (ppm) |

<200 |

<500 |

<1,000 |

|

Zawartość popiołu (PPM) |

<50 |

<100 |

<300 |

|

Jony metali (ppb) |

<10 |

<20 |

<50 |

|

Jony chloru (ppm) |

<20 |

<50 |

<100 |

|

Kolor (Gardner) |

❤️<3 |

<4 |

<5 |

|

Wilgotność ((%) |

<0.5 |

<1.0 |

<2.0 |

2.2 Główne wyzwania w oczyszczaniu

3.1 Metoda 1: Przemywanie wodą + Neutralizacja

【Schemat procesu】 Roztwór żywicy → Przemywanie gorącą wodą → Neutralizacja zasadą → Odstawienie do rozwarstwienia → Odwadnianie

|

Zalety |

ograniczenie |

|

✓Niski koszt, prosta obsługa |

✗Stopień usuwania wolnego fenolu < 60% |

|

✓Możliwość usuwania niektórych rozpuszczalnych w wodzie zanieczyszczeń |

✗Słabe usuwanie jonów metali |

|

✓Odpowiedni dla produktów przemysłowych |

✗Powstaje duża ilość ścieków (znaczne obciążenie środowiskowe) |

3.2 Metoda 2: Ekstrakcja rozpuszczalnikiem

【Schemat procesu】 Żywica rozpuszczona w rozpuszczalniku organicznym → Dodanie słabego rozpuszczalnika wytrącającego → Filtracja → Suszenie pod próżnią

|

Zalety |

Ograniczenia |

|

✓ Może usuwać składniki o niskiej masie cząsteczkowej |

✗ Duża konsumpcja rozpuszczalnika (5-10 razy więcej niż masa żywicy) |

|

✓ Umożliwia częściową regulację stopnia polidyspersji (PDI) |

✗ Wysokie koszty regeneracji rozpuszczalnika |

|

✓ Odpowiedni dla małoseryjnych produktów wysokiej jakości |

✗ Niska wydajność (70-85%) |

3.3 Metoda 3: Konwencjonalna destylacja pod zmniejszonym ciśnieniem

【Schemat procesu】 Topnienie żywicy → Destylacja pod zmniejszonym ciśnieniem (0,1-1 kPa) → Zbieranie frakcji

|

Zalety |

Ograniczenia: |

|

✓ Efektywne usuwanie wolnych fenoli i formaldehydu |

✗ Wymaga wysokich temperatur (180-250 ℃), co prowadzi do łatwej polimeryzacji/degradacji żywicy. |

|

✓ Brak pozostałości rozpuszczalnika |

✗ Długi czas przebywania (2-6 godzin), powodujący ciemnienie koloru. |

|

✓ Monomery nadające się do recyklingu |

✗ Wysoka lepkość, prowadząca do niskiej efektywności transferu masy. |

3.4 Podsumowanie porównawcze metod tradycyjnych

|

Metody: |

Stopień usuwania wolnego fenolu |

Kontrola PDI |

Wynos |

Kolor |

Koszt |

Stosowane gatunki: |

|

Przemywanie wodą + zobojętnienie |

50-60% |

✗ |

90-95% |

Zniszczenie |

Niski |

Wyroby przemysłowe |

|

Ekstrakcja rozpuszczalnikiem |

70-85% |

✓ |

70-85% |

Poprawa |

Wysoki |

Klasa Elektroniczna |

|

Konwencjonalna destylacja pod zmniejszonym ciśnieniem |

80-90% |

✗ |

75-88% |

Silne pogorszenie się jakości |

Średni |

Klasa PCB |

|

Destylacja cząsteczkowa z krótką ścieżką |

95-99% |

✓ Precyzyjne |

88-95% |

Doskonały |

Średni |

Klasa światłoczuła |

Tradycyjne metody mają znaczące ograniczenia pod względem wysokiej czystości, niskiego zabarwienia i precyzyjnej kontroli masy cząsteczkowej, co uniemożliwia im spełnienie wymagań dotyczących fenolowych żywic przeznaczonych do produkcji światłoczułych powłok i hermetyzacji półprzewodników.

4.1 Technologia kluczowa: Destylacja cząsteczkowa z krótką ścieżką

System destylacji cząsteczkowej Yuanhuai YHCHEM to specjalna technologia separacji ciecz-ciecz, która umożliwia rozdzielenie substancji w warunkach wysokiego próżniowego ciśnienia i niskiej temperatury poprzez wykorzystanie różnic w średniej drodze swobodnej cząsteczek różnych substancji; szczególnie nadaje się do oczyszczania materiałów termolabilnych, o dużej lepkości oraz wysokich punktach wrzenia.

4.2 Zasada działania

|

Kroki: |

Opis procesu |

Kluczowe parametry |

|

① Zasilanie Materiałem |

Rozgrzany roztwór żywicy wpływa do parownika. |

Płynność: Dobra |

|

② Tworzenie folii |

Skrobak rozprowadza materiał w cienką warstwę. |

Prędkość obrotowa: 10-300 obr/min |

|

③ Ogrzewanie |

Powierzchnia grzewcza utrzymywana jest w stosunkowo niskiej temperaturze. |

Ciśnienie: Znacznie niższe niż w przypadku konwencjonalnej destylacji |

|

④ Evaporacja |

Lekkie składniki (o niskim punkcie wrzenia) odparowują i ulatniają się. |

Średnia droga swobodna: >2-5 cm |

|

⑤ Transport na krótką odległość |

Odparowane cząsteczki poruszają się po linii prostej w kierunku powierzchni skraplania. |

Odległość: 2-5 cm, bez kolizji |

|

⑥ Kondensacja |

Lekkie składniki skraplają się na powierzchni skraplania. |

Temperatura: -10~20 ℃ |

|

7 Separacja |

Ciężkie składniki spływają w dół po powierzchni grzejnej. |

Niesparowane substancje o wysokiej masie cząsteczkowej |

|

⑧ Zbiórka |

Składniki lekkie i ciężkie są zbierane oddzielnie. |

Ciągła praca segmentowa |

4.3 Unikalne zalety dla oczyszczania żywic fenolowych

|

Dane techniczne: |

Znaczenie dla żywic fenolowych: |

|

Ultra wysoka próżnia |

Punkt wrzenia obniżony o 80–150 ℃, zapobieganie polimeryzacji/degradacji termicznej |

|

Bardzo krótki czas przebywania |

2-30 sekund, brak degradacji koloru, utrzymanie przezroczystego jasnożółtego koloru |

|

Praca w niskiej temperaturze |

80-180℃, ochrona wrażliwych na ciepło grup hydroksylowych i wiązań eterowych |

|

Ciągły segmentowy odbiór |

Precyzyjne rozdzielenie oligomerów, średnich polimerów i wysokich polimerów, kontrola PDI |

|

Konstrukcja z warstwą skrobaną |

Jednolite formowanie warstwy wysokolepkich żywic, wysoka wydajność przenoszenia masy |

|

Wszystkie powierzchnie stykające się z materiałem wykonane ze stali nierdzewnej 316L |

Wyeliminowanie zanieczyszczenia jonami metali |

(1) Podstawowa jednostka destylacyjna

|

Komponenty |

Specyfikacje/materiały |

Cechy: |

|

Powierzchnia odparowania |

0,1-10 m ² |

Możliwość dostosowania, wydajność przetwarzania 5-500 kg/h |

|

Skrobak |

PTFE/316L |

Prędkość obrotowa 10-300 obr/min, tworząca cienką warstwę o grubości 0,1-1 mm |

|

Metoda ogrzewania |

Ogrzewanie olejowe/grzewcze elektryczne |

Dokładność regulacji temperatury ±2℃ |

|

Kondensator |

stal nierdzewna 316L |

Wbudowana rura spiralna, -10 do 20 ℃ |

|

Materiał |

Całość ze stali nierdzewnej 316L + uszczelka z PTFE |

Odporna na korozję, niska zawartość zanieczyszczeń jonami metali |

(2) System próżniowy

• Pompa Roots + kombinacja pompy łopatkowej: ostateczna próżnia 0,1 Pa

• Manometr próżniowy: manometr pojemnościowy z membraną, dokładność 0,1 Pa

• Pułapka chłodząca: -80°C, chroniąca pompę próżniową, odzyskująca monomery

(3) System sterowania automatycznego

• PLC + ekran dotykowy: Siemens/Mitsubishi

• Monitorowanie w czasie rzeczywistym: temperatura, poziom próżni, natężenie dopływu, prędkość obrotowa

• Rejestracja danych: Krzywe historyczne, śledzenie partii

• Ochrona alarmowa: Przegrzanie, anomalie podciśnienia, automatyczne wyłączanie przy anomalii poziomu cieczy

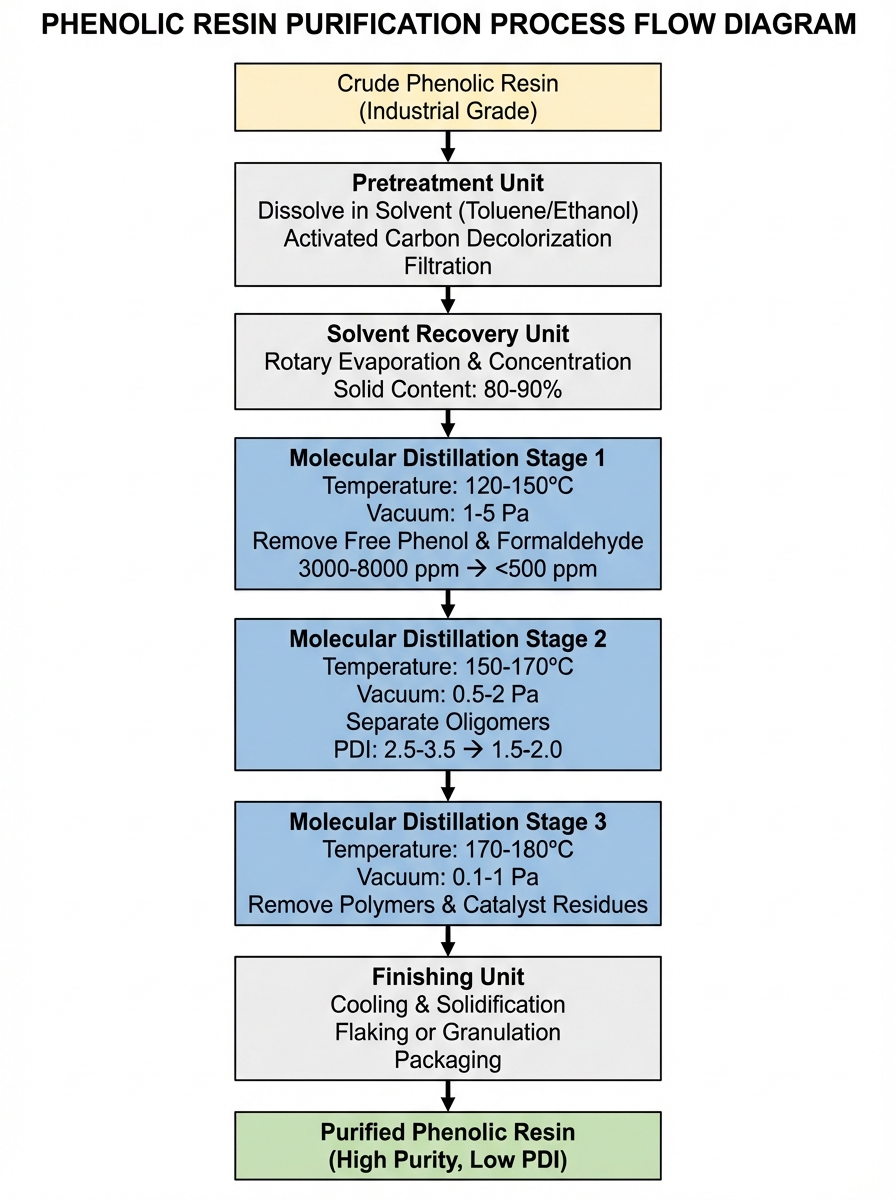

6.1 Kompletny przepływ procesu

6.2 Kluczowe parametry procesowe

Destylacja w pierwszym etapie (usunięcie składników lekkich)

|

Parametry: |

Wartości zadane: |

Cel: |

|

Temperatura dopływu |

60-80℃ |

Aby zmniejszyć lepkość ułatwiając transport |

|

Temperatura parowania |

120-150℃ |

Parowanie wolnego fenolu (punkt wrzenia 181 ℃) |

|

Poziom próżni |

1-5 Pa |

Obniżenie punktu wrzenia do 80–120 ℃ |

|

Prędkość wycieraczki |

150–250 obr./min |

Uformowanie jednolitej cienkiej warstwy |

|

Prędkość posuwu |

10–30 kg/h ·m ² |

Czas przebywania: 5–15 sekund |

|

Zebrane składniki |

Lekkie składniki (wolny fenol, formaldehyd, woda) |

5-15% |

Efekt: Zawartość wolnego fenolu zmniejszona z 3000–8000 ppm do <500 ppm

Destylacja drugiego etapu (korekta rozkładu masy cząsteczkowej)

|

Parametry: |

Ustawienia: |

Cel: |

|

Temperatura parowania |

150-170℃ |

Parowanie oligomerów (Mw < 2000) |

|

Poziom próżni |

0,5-2 Pa |

Niższy punkt wrzenia |

|

Prędkość wycieraczki |

100-200 rpm |

Zrównoważony transfer masy i czas przebywania |

|

Prędkość posuwu |

8-20 kg/h ·m ² |

Czas przebywania: 10-30 sekund |

|

Zebrane składniki |

Składniki lekkie (oligomery) |

10-20% |

Efekt: PDI zmniejszony z 2,5-3,5 do 1,5-2,0

Destylacja trzeciego etapu (rafinacja)

|

Parametry: |

Ustawienia: |

Cel: |

|

Temperatura parowania |

170-180℃ |

Usuwanie katalizatorów i pigmentów |

|

Poziom próżni |

0,1-1 Pa |

Skrajny próżnia |

|

Prędkość wycieraczki |

80-150 obr./min |

Precyzyjne rozdzielenie |

|

Prędkość posuwu |

5-15 kg/h ·m ² |

Grzeczny kontakt |

|

Zebrane składniki |

Destylat pośredni (produkt docelowy) |

70-85% |

Efekt: Czystość >99,0%, jony metali (w połączeniu z wymianą jonową) <10 ppb

6.3 Przykład bilansu materiałowego

Przykład oparty na 100 kg surowej żywicy:

|

Etapy procesu |

Typ materiału |

Masa (kg) |

Udział wykorzystanych surowców |

Rozmieszczenie materiałów |

|

Karmienie |

Surowa żywica fenolowa |

100 |

100% |

Surowce |

|

Wstępne leczenie |

Straty rozpuszczalnika, osad z filtracji |

2-3 |

2-3% |

Rozpuszczalniki nadają się do regeneracji |

|

Pierwsza destylacja |

Składniki lekkie (bez fenolu, formaldehydu itp.) |

8-12 |

8-12% |

Można wykorzystać w sposób racjonalny |

|

Drugie destylowanie |

Składniki lekkie (oligomery) |

10-15 |

10-15% |

Częściowo nadające się do ponownego użycia |

|

Trzecie destylowanie |

Składniki ciężkie (polimery, zanieczyszczenia) |

3-5 |

3-5% |

Odrzucane lub obniżane do innych zastosowań |

|

Wyjście |

Fenolowa żywica o wysokiej czystości |

70-80 |

70-80% |

Produkty klasy elektronicznej/klasy fotolitograficznej |

【Całkowita wydajność】70-80% 【Wzrost czystości】95% → 99%+

7.1 Porównanie z tradycyjnymi metodami

|

Wskaźniki: |

Tradycyjna destylacja pod zmniejszonym ciśnieniem |

Ekstrakcja rozpuszczalnikiem |

Y HChem Destylacja molekularna |

|

Temperatura pracy |

180-250℃ |

Temperatura pokojowa - 60 ℃ |

80-180℃ |

|

Czas przebywania |

2-6 godziny |

Kilka godzin |

10–60 sekund |

|

Poziom próżni |

0,1-1 kPa |

Ciśnienie Atmosferyczne |

0,1-10 Pa |

|

Stopień usuwania wolnego fenolu |

80-90% |

70-85% |

95-99% |

|

Kontrola PDI |

✗ |

✓ |

Dokładny |

|

Zmiana koloru |

Degradacja: 3-5 poziomów |

Poprawa o 1-2 poziomy |

Brak degradacji |

|

Wynos |

75-88% |

70-85% |

88-95% |

|

Zużycie rozpuszczalnika |

Brak |

5-10 razy |

Brak |

|

Zużycie energii (kWh/tonę) |

800-1200 |

300-500 (w tym odzysk) |

400-600 |

|

Zanieczyszczenie sprzętu |

Drastyczny |

Brak |

Lekki |

|

Kontrola jonów metali |

Umiarkowany |

Biedny |

Doskonała (całkowicie ze stali 316L) |

|

Produkcja ciągła |

Trudne |

Trudne |

Wsparcie |

podsumowanie 7,2 podstawowych zalet

✓ Nadzwyczajna czystość - bez fenolu <500 ppm, bez formaldehydu <200 ppm, spełnia wymagania dla stopnia fotorezystorów

✓ Precyzyjna kontrola masy cząsteczkowej - PDI regulowane do zakresu 1,3–1,8, dostosowane do różnych zastosowań

✓ Zachowanie barwy - przezroczysta jasnożółta, brak degradacji termicznej

✓ Wysoka wydajność - 88–95%, o 10–20% wyższa niż przy ekstrakcji rozpuszczalnikiem

✓ Przyjazne dla środowiska, zerowe emisje - brak ścieków, brak odpadów rozpuszczalników, zgodne z polityką ochrony środowiska

✓ Produkcja ciągła - wysoki stopień automatyzacji, niskie koszty pracy

✓ Długa żywotność urządzeń - stal nierdzewna 316L, odporna na korozję, łatwa w czyszczeniu

Oczyszczanie fenolowych żywic do stopnia fotorezystorów

Klient: Firma chemiczna elektroniczna (region Delty Rzeki Perłowej)

Surowiec: przemysłowy żywica fenolowa (czystość 95%, wolny fenol 5000 ppm)

Cel: stopień fotorezystu (czystość ≥99,5%, wolny fenol <500 ppm, PDI 1,5-1,8)

Parametry procesu:

• Sprzęt: YMD-150

• Trzystopniowa destylacja, temperatury 120/150/170℃

• Poziom próżni: 5/2/0,5 Pa

• Całkowity czas przetwarzania: około 40 sekund

【Porównanie skuteczności oczyszczania】

|

Specyfikacje |

surowiec |

Po jednej destylacji |

Po dwóch etapach destylacji |

Produkt gotowy |

Cel |

|

Czystość (%) |

95.0 |

97.5 |

98.8 |

99.6 |

≥99.5 |

|

Wolny fenol (ppm) |

5000 |

800 |

350 |

<200 |

<500 |

|

Bezpośredni formaldehyd (ppm) |

800 |

200 |

80 |

<100 |

<200 |

|

PDI |

2.8 |

2.6 |

1.9 |

1.6 |

1.5-1.8 |

|

Temperatura mięknienia (°C) |

105 |

108 |

112 |

115 |

110-120 |

|

Kolor (Gardner) |

5 |

4 |

3 |

<3 |

<3 |

|

Zawartość popiołu (ppm) |

300 |

150 |

80 |

<50 |

<50 |

|

Jony metali (ppb) |

80 |

50 |

20 |

<10 |

<10 |

Korzyści ekonomiczne: Wydajność: 92%

Koszt i przychód na tonę:

• Koszt surowców: 20 000 CNY/tonę

• Cena sprzedaży po oczyszczeniu: 80 000 CNY/tonę

• Zysk brutto na tonę: 60 000 CNY

Korzyści rocznej produkcji 200 ton:

• Rocznego wzrostu zysku: 12 milionów CNY

Dodatek A Standardy testowania żywic fenolowych do fotorezystorów

|

Przedmioty testowe: |

Metody standardowe: |

Przyrządy i wyposażenie: |

|

Masa cząsteczkowa |

GPC |

Waters GPC, polistyren standardowy |

|

Zawartość grup hydroksylowych |

Miareczkowanie chemiczne |

Tytrolibrator potencjometryczny |

|

Punkt miękczenia |

GB/T 4507 |

Aparat do oznaczania temperatury mięknienia metodą pierścienia i kuli |

|

Wolny fenol |

GC-FID |

Gas Chromatograph |

|

Wolny formaldehyd |

HPLC |

Chromatograf cieczowy wysokosprawny |

|

Jony metali |

ICP-MS |

Spektrometr mas z plazmą wzbudzaną indukcyjnie |

|

Zawartość popiołu |

GB/T 9345 |

Pieć muflowy, 550 ℃ spalanie |

|

Kolor |

Metoda Gardnera |

Kolorymetr |

|

Zawartość wilgoci |

Karl Fischer |

Tytrol kwasu Karl Fischera |

Dodatek B: Często zadawane pytania (FAQ)

Pytanie 1: Czy destylację molekularną można stosować do przetwarzania stałych żywic fenolowych?

Odpowiedź: Tak. Należy ją rozpuścić w rozpuszczalniku (np. toluenie, etanolu) lub podgrzać do stanu stopionego (zazwyczaj 80–120°C) przed podaniem do procesu.

Pytanie 2: Czy urządzenie wymaga specjalnych wymagań przeciwwybuchowych?

Odpowiedź: Jeśli stosowane są łatwopalne rozpuszczalniki (np. toluen, etanol), należy określić strefy zagrożenia wybuchem (np. strefa 2) oraz wyposażyć instalację w przeciwwybuchowe silniki i instrumenty pomiarowe.

Pytanie 3: Czy można przetwarzać termoutwardzalne żywice fenolowe?

Odpowiedź: Zalecamy przetwarzanie żywic termoplastycznych (typu Novolak). Żywice termoutwardzalne (typu Resol) nie nadają się do destylacji molekularnej ze względu na niską lepkość spowodowaną częściowym sieciowaniem. Jeśli konieczne jest ich przetworzenie, należy je wykonać w fazie ciekłej, przed utwardzeniem.

Pytanie 4: Jak przechowywać oczyszczoną żywicę?

A: Zaleca się przechowywanie produktu w szczelnym pojemniku w chłodnym, suchym miejscu w celu zapobiegania pochłanianiu wilgoci i utlenianiu. W przypadku żywic fotoutwardzalnych zaleca się przechowywanie pod ochroną azotu, co pozwala osiągnąć trwałość składowania do 12 miesięcy.

Pytanie 5: Jak długo trwa czyszczenie jednego urządzenia?

A: Około 2–4 godziny. Proces obejmuje cyrkulację rozpuszczalników, takich jak toluen lub aceton, a efekt jest wzmocniony przez podgrzanie do temperatury 80–100°C. Zaleca się dokładne czyszczenie po każdym cyklu 10–20 partii.

Pytanie 6: Jakie są wymagania dotyczące powierzchni zajmowanej przez urządzenie oraz jego wysokości?

A: YHMD-150 zajmuje około 15 m², wysokość urządzenia to ok. 3,5 metra, wymagana wysokość pomieszczenia fabrycznego ≥ 4,5 metra. W przypadku niewystarczającej wysokości pomieszczenia można zastosować konstrukcję poziomą na zamówienie.

Pytanie 7: Czy można jednocześnie przetwarzać różne gatunki żywicy?

A: Tak, ale wymagane jest czyszczenie pomiędzy różnymi partiami, aby uniknąć zanieczyszczenia krzyżowego. Zaleca się opracowanie standardowej procedury przełączania produktów w celu zapewnienia spójności między partiami.