Capítulo 1: Contexto e Requisitos 1.1 Introdução à Resina Fenólica Resina Fenólica, cientificamente conhecida como resina fenol-formaldeído, é uma das primeiras resinas sintéticas industrializadas do mundo, formada pela policondensação de fenóis com...

Partilhar

1.1 Introdução à Resina Fenólica

A resina fenólica, cientificamente conhecida como resina fenol-formaldeído, é uma das primeiras resinas sintéticas industrializadas do mundo, formada pela policondensação de compostos fenólicos e formaldeído sob ação de um catalisador. Devido à sua excelente resistência térmica, retardância de chama, resistência mecânica e isolamento elétrico, é amplamente utilizada em:

• Materiais eletrônicos: Resina fotossensível, Substrato para PCB, Encapsulamento semicondutor

• Materiais compósitos: Materiais reforçados com fibra de vidro, materiais de fricção (pastilhas de freio)

• Revestimentos e adesivos: Revestimentos resistentes a altas temperaturas, adesivos para madeira

• Materiais refratários: Tijolos refratários, materiais isolantes

• Plásticos de engenharia: Interruptores elétricos, componentes automotivos

1.2 Demanda de mercado por resina fenólica de alta pureza

Com o rápido desenvolvimento da indústria de informações eletrônicas e materiais de nova energia, foram estabelecidos requisitos mais rigorosos de pureza para resinas fenólicas:

|

Área de aplicação |

Requisito de Pureza |

Limites-Chave de Impurezas |

Preço de Mercado (10 mil CNY/tonelada) |

|

Resina para Fotolitografia |

≥99.5% |

Fenol Livre < 500 ppm |

6-12 |

|

Encapsulamento de Semicondutores |

≥99.0% |

Íons Metálicos < 10 ppm |

4-8 |

|

Substrato de PCB |

≥98.5% |

Fenol Livre < 1000 ppm |

2-5 |

|

Grau Industrial Geral |

≥95% |

Fenol Livre<3000ppm |

1-2 |

1.3 Oportunidades de Produção Doméstica

Atualmente, a dependência de importações de resinas fenólicas de alta performance (grau fotoresistente, grau semicondutor) alcança 60-80%, com enorme espaço para substituição doméstica. A produção nacional apresenta as seguintes vantagens:

• Vantagem de Custo: Custos de produção local 30-50% inferiores aos das importações

• Vantagem de Entrega: Sem necessidade de logística internacional de longo prazo, entrega em até 1 semana

• Vantagem de Serviço: Suporte técnico localizado, resposta rápida às necessidades dos clientes

• Segurança da Cadeia de Suprimentos: Evita riscos de interrupção do fornecimento decorrentes de tensões comerciais internacionais

2.1 Indicadores Principais de Qualidade

A resina fenólica de alta pureza precisa atender aos seguintes indicadores principais:

|

Item |

Grau para Fotolito |

Nível de Embalagem para Semicondutor |

Grau para PCB |

|

Peso molecular (MW ) |

3,000-8,000 |

5,000-12,000 |

8,000-20,000 |

|

Polidispersão PDI |

1.3-1.8 |

1.5-2.0 |

1.8-2.5 |

|

Ponto de Amolecimento (℃) |

90-130 |

100-140 |

110-150 |

|

Teor de Hidroxila (%) |

15-25 |

12-20 |

10-18 |

|

Fenol Livre (ppm) |

<500 |

<1,000 |

❤️<3.000 |

|

Formaldeído Livre (ppm) |

<200 |

<500 |

<1,000 |

|

Conteúdo de Cinzas (PPM) |

<50 |

<100 |

<300 |

|

Íons Metálicos (ppb) |

<10 |

<20 |

<50 |

|

Íons de Cloro (ppm) |

<20 |

<50 |

<100 |

|

Cor (Gardner) |

❤️<3 |

<4 |

<5 |

|

Umidade(%) |

<0.5 |

<1.0 |

<2.0 |

2.2 Principais Desafios na Purificação

3.1 Método 1: Lavagem com Água + Neutralização

【Fluxo do Processo】 Solução de Resina → Lavagem com Água Quente → Neutralização Alcalina → Decantação por Repouso → Desidratação

|

Vantagens |

limitação |

|

✓Custo baixo, operação simples |

✗Taxa de remoção de fenol livre < 60% |

|

✓Pode remover algumas impurezas solúveis em água |

✗Remoção deficiente de íons metálicos |

|

✓Adequado para produtos de grau industrial |

✗Gera uma grande quantidade de efluentes (pressão ambiental significativa) |

3.2 Método 2: Extração com Solvente

【Fluxo do Processo】 Resina Dissolvida em Solvente Orgânico → Adição de Solvente Precipitante → Filtração → Secagem a Vácuo

|

Vantagens |

Limitações |

|

✓ Pode remover componentes de baixo peso molecular |

✗ Alto consumo de solvente (5-10 vezes a massa da resina) |

|

✓ Permite certo grau de ajuste do IPD |

✗ Altos custos de recuperação de solvente |

|

✓ Adequado para produtos de pequenos lotes e alta qualidade |

✗ Baixo rendimento (70-85%) |

3.3 Método 3: Destilação a Vácuo Convencional

【Fluxo do Processo】 Fusão da Resina → Destilação a Pressão Reduzida (0,1-1 kPa) → Coleta de Frações

|

Vantagens |

Limitações: |

|

✓ Remove efetivamente fenóis livres e formaldeído |

✗ Requer altas temperaturas (180-250 ℃), levando à fácil polimerização/degradação da resina. |

|

✓ Sem resíduo de solvente |

✗ Tempo de residência longo (2-6 horas), resultando em escurecimento da cor. |

|

✓ Monômeros recicláveis |

✗ Alta viscosidade, levando à baixa eficiência de transferência de massa. |

3.4 Resumo Comparativo dos Métodos Tradicionais

|

Métodos: |

Taxa de remoção de fenol livre |

Controle de PDI |

Colheita |

Cor |

Custo |

Graus Aplicáveis: |

|

Lavagem com água + neutralização |

50-60% |

✗ |

90-95% |

Deterioração |

Baixa |

Grau industrial |

|

Extracção com solvente |

70-85% |

✓ |

70-85% |

Melhoria |

Alto |

Grau Eletrônico |

|

Destilação a vácuo convencional |

80-90% |

✗ |

75-88% |

Deterioração severa |

Médio |

Grau para PCB |

|

Destilação molecular de curto percurso |

95-99% |

✓ Preciso |

88-95% |

Excelente |

Médio |

Grau para Fotolito |

Obviamente, os métodos tradicionais apresentam deficiências significativas na pureza elevada, baixa cor e controle preciso do peso molecular, sendo incapazes de atender aos requisitos dos resinas fenólicas grau fotoresistente e grau encapsulamento para semicondutores.

4.1 Tecnologia Principal: Destilação Molecular de Curto Percurso

O Sistema de Destilação Molecular Yuanhuai YHCHEM é uma tecnologia especial de separação líquido-líquido que realiza a separação em condições de alto vácuo e baixa temperatura, aproveitando as diferenças no caminho livre médio das moléculas de diferentes substâncias, sendo particularmente adequado para a purificação de materiais termossensíveis, de alta viscosidade e alto ponto de ebulição.

4.2 Princípio de Funcionamento

|

Passos: |

Descrição do processo |

Parâmetros Chave |

|

① Alimentação do material |

A solução de resina pré-aquecida entra no evaporador. |

Fluidez: Boa |

|

② Formação de filme |

Um raspador espalha o material em uma película fina. |

Velocidade de Rotação: 10-300 rpm |

|

③ Aquecimento |

A superfície de aquecimento é mantida a uma temperatura relativamente baixa. |

Pressão: Muito menor que na destilação convencional |

|

④ Evaporação |

Componentes leves (baixo ponto de ebulição) evaporam e escapam. |

Camada Média Livre: >2-5 cm |

|

⑤ Transporte de curta distância |

As moléculas evaporadas viajam em linha reta até a superfície condensadora. |

Distância: 2-5 cm, sem colisões |

|

⑥ Condensação |

Os componentes leves condensam-se na superfície de condensação. |

Temperatura: -10~20 ℃ |

|

7 - Não Separação |

Os componentes pesados escorrem ao longo da superfície de aquecimento. |

Substâncias de alto peso molecular não vaporizadas |

|

⑧ Coleção |

Os componentes leves e pesados são coletados separadamente. |

Operação contínua segmentada |

4.3 Vantagens Únicas para a Purificação de Resinas Fenólicas

|

Características técnicas: |

Significado para as resinas fenólicas: |

|

Vácuo ultra-alto |

Ponto de ebulição reduzido em 80-150 ℃, evitando a polimerização térmica/degradação |

|

Tempo de residência extremamente curto |

2-30 segundos, sem degradação da cor, mantendo a cor amarela clara e transparente |

|

Operação em Baixa Temperatura |

80-180℃, protegendo grupos hidroxila e ligações éter sensíveis ao calor |

|

Coleta contínua segmentada |

Separação precisa de oligômeros, polímeros médios e polímeros de alto peso molecular, controlando o PDI |

|

Design de filme raspado |

Formação uniforme de filme de resinas de alta viscosidade, alta eficiência de transferência de massa |

|

Todas as superfícies em contato com o material feitas de aço inoxidável 316L |

Elimina a contaminação por íons metálicos |

(1) Unidade Principal de Destilação

|

Componentes |

Especificações/Materiais |

Características: |

|

ÁREA DE EVAPORAÇÃO |

0,1-10 m ² |

Personalizável, com capacidade de processamento de 5-500 kg/h |

|

Raspador |

PTFE/316L |

Velocidade de rotação de 10-300 rpm, formando um filme fino de 0,1-1 mm |

|

Método de Aquecimento |

Óleo térmico/Aquecimento elétrico |

Precisão de controle de temperatura de ±2℃ |

|

Condensador |

aço inoxidável 316L |

Tubo espiral interno, -10 a 20 ℃ |

|

Material |

Aço inoxidável 316L + vedação em PTFE |

Resistente à corrosão, baixa contaminação por íons metálicos |

(2) Sistema a vácuo

• Bomba Roots + Combinação de bomba de palheta rotativa: Vácuo final de 0,1 Pa

• Medidor de vácuo: Medidor de vácuo capacitivo com diafragma, precisão de 0,1 Pa

• Armadilha fria: -80°C, protege a bomba a vácuo e recupera monômeros

(3) Sistema de controle automático

• PLC + Tela sensível ao toque: Siemens/Mitsubishi

• Monitoramento em tempo real: temperatura, nível de vácuo, taxa de alimentação, velocidade de rotação

• Registro de dados: Curvas históricas, rastreabilidade por lote

• Proteção de alarme: desligamento automático por temperatura excessiva, anomalia de vácuo e anomalia de nível de líquido

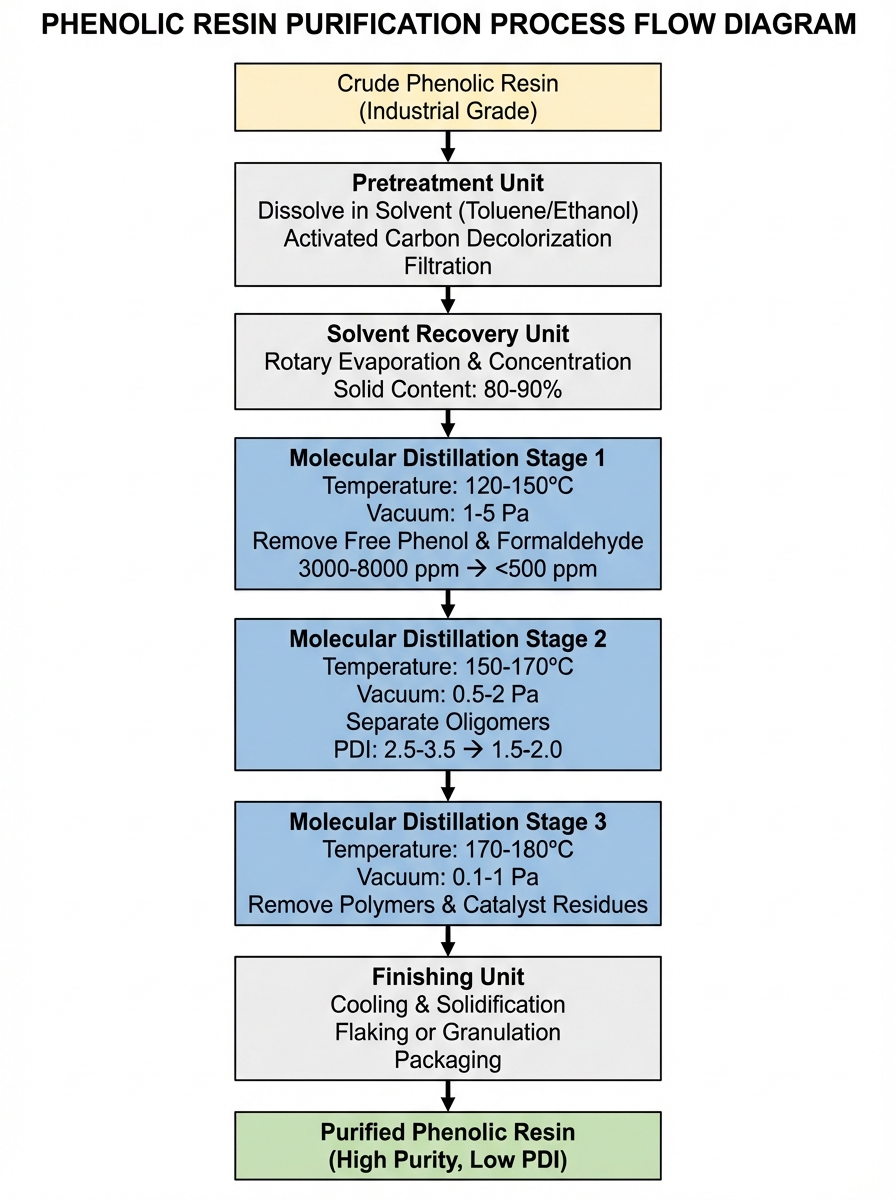

6.1 Fluxo Completo do Processo

6.2 Parâmetros Chave do Processo

Destilação em Primeiro Estágio (Remoção de Componentes Leves)

|

Parâmetros: |

Valores definidos: |

Objetivo: |

|

Temperatura da alimentação |

60-80℃ |

Para reduzir a viscosidade, facilitando o transporte |

|

Temperatura de evaporação |

120-150℃ |

Para vaporizar o fenol livre (ponto de ebulição 181 ℃) |

|

Nível de vácuo |

1-5 Pa |

Para reduzir o ponto de ebulição para 80-120 ℃ |

|

Velocidade do agitador |

150-250 rpm |

Para formar um filme fino uniforme |

|

Taxa de avanço |

10-30 kg/h ·m ² |

Tempo de residência: 5-15 segundos |

|

Componentes coletados |

Componentes leves (fenol livre, formaldeído, água) |

5-15% |

Efeito: Fenol livre reduzido de 3000-8000 ppm para <500 ppm

Destilação em Segunda Etapa (Ajuste da Distribuição do Peso Molecular)

|

Parâmetros: |

Configurações: |

Objetivo: |

|

Temperatura de evaporação |

150-170℃ |

Vaporização de oligômeros (Mw < 2000) |

|

Nível de vácuo |

0,5-2 Pa |

Ponto de ebulição mais baixo |

|

Velocidade do agitador |

100-200 rpm |

Transferência de massa e tempo de residência equilibrados |

|

Taxa de avanço |

8-20 kg/h ·m ² |

Tempo de residência: 10-30 segundos |

|

Componentes coletados |

Componentes Leves (Oligômeros) |

10-20% |

Efeito: PDI reduzido de 2,5-3,5 para 1,5-2,0

Terceira Etapa de Destilação (Refino)

|

Parâmetros: |

Configurações: |

Propósito: |

|

Temperatura de evaporação |

170-180℃ |

Remoção de catalisadores e pigmentos |

|

Nível de vácuo |

0,1-1 Pa |

Vácuo extremo |

|

Velocidade do agitador |

80-150 rpm |

Separação fina |

|

Taxa de avanço |

5-15 kg/h ·m ² |

Contato completo |

|

Componentes coletados |

Destilado intermediário (produto alvo) |

70-85% |

Efeito: Pureza >99,0%, íons metálicos (combinados com troca iônica) <10 ppb

6.3 Exemplo de Balanço de Matéria

Exemplo baseado em 100 kg de resina bruta:

|

Etapas do Processo |

Tipo de Material |

Massa (kg) |

Proporção de matérias-primas utilizadas |

Destinação dos Materiais |

|

Alimentação |

Resina Fenólica Bruta |

100 |

100% |

Matérias-primas |

|

Pré-tratamento |

Perda de Solventes, Resíduo de Filtração |

2-3 |

2-3% |

Solventes são recicláveis |

|

Primeira Destilação |

Componentes Leves (Fenol Livre, Formaldeído, etc.) |

8-12 |

8-12% |

Podem ser aproveitados como recurso |

|

Segunda Destilação |

Componentes Leves (Oligômeros) |

10-15 |

10-15% |

Parcialmente reutilizável |

|

Terceira destilação |

Componentes pesados (polímeros, impurezas) |

3-5 |

3-5% |

Descartado ou rebaixado para outros usos |

|

Saída |

Resina fenólica de alta pureza |

70-80 |

70-80% |

Produtos de grau eletrônico/grafofotolitográfico |

【Rendimento total】70-80% 【Aprimoramento de pureza】95% → 99%+

7.1 Comparação com métodos tradicionais

|

Indicadores: |

Destilação a vácuo tradicional |

Extracção com solvente |

Y HChem Destilação molecular |

|

Temperatura de operação |

180-250℃ |

Temperatura ambiente - 60 ℃ |

80-180℃ |

|

Tempo de Permanência |

2-6 horas |

Várias horas |

10-60 segundos |

|

Nível de vácuo |

0,1-1 kPa |

Pressão Atmosférica |

0,1-10 Pa |

|

Taxa de remoção de fenol livre |

80-90% |

70-85% |

95-99% |

|

Controle de PDI |

✗ |

✓ |

Precisa |

|

Mudança de cor |

Degradação: 3-5 níveis |

Melhorado em 1-2 níveis |

Sem degradação |

|

Colheita |

75-88% |

70-85% |

88-95% |

|

Consumo de solvente |

Nenhum |

5-10 vezes |

Nenhum |

|

Consumo de energia (kWh/ton) |

800-1200 |

300-500 (incluindo recuperação) |

400-600 |

|

Fouling do equipamento |

Severo |

Nenhum |

- Um pouco. |

|

Controle de íons metálicos |

Moderado |

Ruim |

Excelente (Todo em 316L) |

|

Produção contínua |

Difícil |

Difícil |

Suportado |

resumo dos 7,2 Principais Vantagens

✓ Pureza ultra-alta - Fenol livre <500 ppm, formaldeído livre <200 ppm, atendendo aos requisitos de grau para fotoresistência

✓ Controle preciso do peso molecular - PDI ajustável para 1,3-1,8, adaptável a diferentes aplicações

✓ Retenção de cor - Amarelo claro transparente, sem degradação térmica

✓ Alto rendimento - 88-95%, 10-20% mais alto que a extração por solvente

✓ Ambientalmente Amigável e Sem Emissões - Sem águas residuais, sem solventes descartados, em conformidade com as políticas ambientais

✓ Produção Contínua - Alto grau de automação, baixos custos trabalhistas

✓ Longa Vida Útil do Equipamento - Aço inoxidável 316L, resistente à corrosão, fácil limpeza

Purificação de Resina Fenólica de Grau Fotolitográfico

Cliente: Uma empresa de produtos químicos eletrônicos (região do Delta do Rio das Pérolas)

Matéria-prima: Resina fenólica de grau industrial (pureza de 95%, 5000 ppm de fenol livre)

Objetivo: Grau fotolitográfico (pureza ≥99,5%, fenol livre <500 ppm, PDI 1,5-1,8)

Parâmetros do Processo:

• Equipamento: YMD-150

• Destilação em três estágios, temperaturas 120/150/170℃

• Nível de vácuo: 5/2/0,5 Pa

• Tempo total de processamento: Aproximadamente 40 segundos

【】Comparação do Efeito de Purificação

|

Especificações |

matéria-prima |

Após uma destilação |

Após duas etapas de destilação |

Produto acabado |

Alvo |

|

Pureza (%) |

95.0 |

97.5 |

98.8 |

99.6 |

≥99.5 |

|

Fenol Livre (ppm) |

5000 |

800 |

350 |

<200 |

<500 |

|

Formaldeído Livre (ppm) |

800 |

200 |

80 |

<100 |

<200 |

|

PDI |

2.8 |

2.6 |

1.9 |

1.6 |

1.5-1.8 |

|

Ponto de Amolecimento (°C) |

105 |

108 |

112 |

115 |

110-120 |

|

Cor (Gardner) |

5 |

4 |

3 |

<3 |

<3 |

|

Teor de Cinzas (ppm) |

300 |

150 |

80 |

<50 |

<50 |

|

Íons Metálicos (ppb) |

80 |

50 |

20 |

<10 |

<10 |

Benefícios Econômicos: Rendimento: 92%

Custo e Receita por Tonelada:

• Custo de Matéria-Prima: 20.000 CNY/tonelada

• Preço de Venda Purificado: 80.000 CNY/tonelada

• Lucro Bruto por Tonelada: 60.000 CNY

Benefícios da Produção Anual de 200 Toneladas:

• Aumento Anual de Lucro: 12 milhões de CNY

Apêndice A Normas de teste para resinas fenólicas de grau fotoresiste

|

Itens de teste: |

Métodos padrão: |

Instrumentos e Equipamentos: |

|

Peso molecular |

GPC |

GPC Waters, poliestireno padrão |

|

Teor de hidroxila |

Titulação química |

Titulador potenciométrico |

|

Ponto de Amolecimento |

GB/T 4507 |

Aparelho de ponto de amolecimento por anel e bola |

|

Fenol livre |

GC-FID |

Cromatógrafo a Gás |

|

Formaldeído livre |

HPLC |

Cromatógrafo líquido de alta eficiência |

|

Íons metálicos |

ICP-MS |

Espectrômetro de massas com plasma acoplado indutivamente |

|

Teor de cinzas |

GB/T 9345 |

Forno mufla, 550 ℃ incineração |

|

Cor |

Método Gardner |

Colorímetro |

|

Teor de umidade |

Karl Fischer |

Titulador de umidade Karl Fischer |

Apêndice B: Perguntas Frequentes (FAQ)

P1: A destilação molecular pode ser usada para processar resinas fenólicas sólidas?

A: Sim. É necessário dissolvê-lo em um solvente (como tolueno, etanol) ou aquecê-lo até um estado fundido (geralmente 80-120°C) antes da alimentação.

Q2: O equipamento requer requisitos especiais à prova de explosão?

A: Se forem utilizados solventes inflamáveis (como tolueno, etanol), é necessário classificar áreas à prova de explosão (como Zona 2) e equipar com motores e instrumentos à prova de explosão.

Q3: É possível processar resinas fenólicas termofixas?

A: Recomendamos o processamento de resinas do tipo termoplásticas (Novolac). Resinas do tipo termofixas (Resol) não são adequadas para destilação molecular devido à baixa fluidez causada pelo parcial reticulado. Caso o processamento seja necessário, ele deve ser feito na fase líquida antes da cura.

Q4: Como armazenar a resina purificada?

A: Recomenda-se armazenar o produto em recipiente fechado, em local fresco e seco, para evitar absorção de umidade e oxidação. Para resinas de grau fotoresistente, recomenda-se o armazenamento sob proteção de nitrogênio, com vida útil de até 12 meses.

P5: Quanto tempo leva uma única limpeza de equipamento?

R: Aproximadamente 2-4 horas. O processo envolve a circulação de solventes como tolueno ou acetona, e o efeito é potencializado com aquecimento a 80-100 °C. Recomenda-se realizar uma limpeza completa após cada 10-20 lotes.

P6: Área ocupada pelo equipamento e requisitos de altura?

R: O YHMD-150 ocupa aproximadamente 15 m², altura do equipamento cerca de 3,5 metros, exigindo pé-direito da fábrica ≥ 4,5 metros. Se a altura for insuficiente, pode-se personalizar uma estrutura horizontal.

P7: É possível processar simultaneamente vários graus diferentes de resina?

R: Sim, mas é necessária limpeza entre diferentes lotes para evitar contaminação cruzada. Recomenda-se estabelecer um POP (Procedimento Operacional Padrão) para troca de produtos, garantindo a consistência entre os lotes.