Поглавље 1: Запад и захтеви 1.1 Увод у фенолну смолу Фенолну смолу, научно познату као фенолно-формалдехидну смолу, једна је од најранијих индустријализованих синтетичких смола на свету, формирана поликондензацијом фенолне...

Поделите

1.1 Увод у фенолну смолу

Фенолна смола, научно позната као фенолна формалдехидна смола, једна је од најранијих индустријализованих синтетичких смола на свету, формирана поликондензацијом фенолних једињења и формалдехида под акцијом катализатора. Због своје одличне топлотно отпорности, опоравака пламена, механичке чврстоће и електричне изолације, широко се користи у:

• Електронски материјали:Фоторезистентна смола,ПЦБ субстрат,половодучни инкапсулатор

• Композитивни материјали: Материјали појачани стакленим влакном, материјали за тријање (пречнице)

• Покрива и лепила: Покрива отпорна на високе температуре, лепила за дрво

• Огњотворни материјали: огањне цигле, изолациони материјали

• Инжењерске пластике: Електрични прекидачи, аутомобилске компоненте

1.2 Тражење на тржишту високочисте фенолне смоле

Са брзим развојем електронске информационе индустрије и нових енергетских материјала, на фенолне смоле постављени су виши захтеви чистоће:

|

Поље примене |

Zahtev za čistoću |

Кључне границе нечистоће |

Пазарна цена (10k CNY/тон) |

|

Фоторезистентна смола |

≥99.5% |

Фенол < 500 ппм |

6-12 |

|

Полопроводнички инкапсулација |

≥99.0% |

Метални јони < 10ppm |

4-8 |

|

PCB супстрат |

≥98.5% |

Фенол < 1000 ппм |

2-5 |

|

Општа индустријска класа |

≥95% |

Фенол < 3000 ппм |

1-2 |

1.3 Могућности домаће производње

Тренутно, зависност од увоза високог класе фенолних смола (фоторезистичке класе, полупроводничке класе) достиже 60-80%, са огромним домаћим простором за замену. Домашња производња има следеће предности:

• Коштна предност: Трошкови локалне производње су 30-50% нижи од увозних

• Предност испоруке: Нема потребе за дуготрајном међународном логистиком, испорука у року од 1 недеље

• Предност услуга: локализована техничка подршка, брз одговор на потребе клијената

• Безбедност ланца снабдевања: Избегавајте ризике од прекида снабдевања због тркања у међународној трговини

2.1 Основни индикатори квалитета

Фенолна смола високе чистоће мора да испуњава следеће кључне показатеље:

|

Подељка |

Фоторезистентна класа |

Ниво паковања полупроводника |

ПЦБ степен |

|

Молекуларна тежина (МВт ) |

3,000-8,000 |

5,000-12,000 |

8,000-20,000 |

|

ПолидисперзитетПДИ |

1.3-1.8 |

1.5-2.0 |

1.8-2.5 |

|

Точка омекшавања ((°C) |

90-130 |

100-140 |

110-150 |

|

Хидроксилни садржај (%) |

15-25 |

12-20 |

10-18 |

|

Фенол (ппм) |

<500 |

<1,000 |

❤️<3.000 |

|

Слободан формалдехид (ppm) |

<200 |

<500 |

<1,000 |

|

Sadržaj pepela (PPM) |

<50 |

<100 |

<300 |

|

Метални јони ((ppb) |

<10 |

<20 |

<50 |

|

Хлорови јони (ppm) |

<20 |

<50 |

<100 |

|

Boja (Gardner) |

❤️<3 |

<4 |

<5 |

|

Водости (%) |

<0.5 |

<1.0 |

<2.0 |

2.2 Главни изазови у прочишћењу

3.1 Метода 1: Оправање водом + неутрализација

【Процесни ток раствор смоле → Оправање топлом водом → Неутрализација алкалија → Стајање слоја → Дехидрација

|

Предности |

ограничење |

|

✓Мана цена, једноставна операција |

✗Стап уклањања слободног фенола < 60% |

|

✓Може уклонити неке примеси растворљиве у води |

✗Слабо уклањање металних јона |

|

✓Прикладан за индустријске производе |

✗Производи велику количину отпадних вода (значајни притисак околине) |

3.2 Метода 2: Екстракција растворитеља

【Процесни ток смола растворена у органском растворитељу → додавање лошег растворитеља

|

Предности |

Ограничења |

|

✓ Може уклонити компоненте ниске молекуларне тежине |

✗ Висока потрошња растворача (5-10 пута масу смоле) |

|

✓ Дозвољава одређени степен прилагођавања ПДИ |

✗ Високи трошкови опоравка растворитеља |

|

✓ Погодан за мале партије, високог класе производа |

✗ Низак принос (70-85%) |

3.3 Метода 3: конвенционална вакуумска дестилација

【Процесни ток Топљење смоле → Дестилација под смањеном притиском (0,1-1 кПа) → Прикупљање фракција

|

Предности |

Ограничења: |

|

✓ Ефикасно уклања слободне феноле и формалдехид |

✗ Потребна је висока температура (180-250 °C) ℃), што доводи до лаког полимеризације/деградације смоле. |

|

✓ Нема остатака растворитеља |

✗ Дуго време боравка (2-6 сати), што доводи до тамноће боје. |

|

✓ Мономери који се могу рециклирати |

✗ Висока вискозитет, што доводи до ниске ефикасности преноса масе. |

3.4 Сравњива резиме традиционалних метода

|

Metode: |

Стопа уклањања слободног фенола |

Контрола ПДИ |

Донација |

Боја |

Трошкови |

Прикладни степени: |

|

Водно прање + неутрализација |

50-60% |

✗ |

90-95% |

Погоршање |

Ниско |

Индустријски квалитет |

|

Екстракција растворитеља |

70-85% |

✓ |

70-85% |

Побољшање |

Висок |

Електронски степен |

|

Традиционална вакуумска дестилација |

80-90% |

✗ |

75-88% |

Силно погоршање |

Средњи |

ПЦБ степен |

|

Молекуларна дестилација кратким путем |

95-99% |

✓ Прецизна |

88-95% |

Одлично. |

Средњи |

Фоторезистентна класа |

Очигледно је да традиционалне методе имају значајне недостатке у високој чистоћи, ниској боји и прецизној контроли молекуларне тежине, неспособне да задовоље захтеве фоторезистентних и полупроводничких енкапсулационих фенолских смола.

4.1 Основна технологија: Молекуларна дестилација кратким путем

Yuanhuai YHCHEM молекуларни дистилациони систем је посебна технологија раздвајања течности од течности која постиже раздвајање под високим вакуумом и условима ниске температуре користећи разлике у средњем слободном путу различитих молекула супстанце, посебно погодна за пречишћавање материјала осетљивих

4.2 Принцип рада

|

Корак: |

Опис процеса |

Кључни параметри |

|

1 Материјално храњење |

Прегрејани раствор смоле улази у испаривач. |

Флуидност: Добро |

|

2 Формирање филма |

Скрапер шири материјал у танки филм. |

Брзина ротације: 10-300 рпм |

|

3 Грејање |

Површина за грејање се одржава на релативно ниској температури. |

Притисак: Много нижи од конвенционалног дестилације |

|

4 Испарење |

Лакше компоненте (ниска точка кључања) испарују и излазе. |

Средња слободна стаза: > 2-5 cm |

|

5 Превоз на кратке даљине |

Изпариване молекуле путују у правој линији до површине кондензације. |

Растојање: 2-5 цм, без сукоба |

|

6 Кондензације |

Светле компоненте кондензирају на површини кондензације. |

Температура: -10 ~ 20 ℃ |

|

7 Одвајање |

Тешке компоненте тече дуж површине за грејање. |

Неиспариване супстанце велике молекуларне тежине |

|

8 Сакупљање |

Леске и тешке компоненте се прикупљају одвојено. |

Непрекидна сегментирана операција |

4.3 Уникалне предности за пречишћавање фенолне смоле

|

Техничке карактеристике: |

Значај за фенолне смоле: |

|

Ултра-висок вакуум |

Точка кључања смањена за 80-150 ℃, спречава топлотну полимеризацију/деградацију |

|

Изненадно кратко време боравка |

2-30 секунди, без деградације боје, одржавање транспарентне светложолоте боје |

|

Rad na niskim temperaturama |

80-180℃, штити топлотно осетљиве хидроксилне групе и етерске везе |

|

Континуирана сегментисана колекција |

Прецизна сепарација олигомера, средњих полимера и високих полимера, контролишући ПДИ |

|

Дизајн са филмом за брисање |

Уједначено формирање слоја смола високе вискозитете, висока ефикасност преноса масе |

|

Све површине за контакт са материјалом направљене од нерђајућег челика 316Л |

Уклоњује контаминацију металним јонима |

(1) Јединица за дестилацију језгра

|

Компоненте |

Спецификације/Материјали |

Особности: |

|

Област испарења |

0,1-10 м 2 |

Уређивање, са капацитетом обраде од 5-500 kg/h |

|

Скрапер |

ПТФЕ/316Л |

Брзина ротације од 10-300 рпм, формирајући танки филм од 0,1-1 mm |

|

Метода за грејање |

Термално уље/Електричко грејање |

Тачност контроле температуре ±2℃ |

|

Кондензатор |

316L нержавећи челик |

Уграђена спирална цевка, -10 до 20 ℃ |

|

Материјал |

Све 316Л нерђајући челик + ПТФЕ пломба |

Отпорна на корозију, ниска контаминација металним јонима |

(2) Вакуумски систем

• Коренска пумпа + Ротациона пумпа: Увршни вакуум 0.1 Па

• Вакууммеџер: Вакууммеџер за дијафрагму капацитације, тачност 0,1 Па

• Хладна замка: -80°C, штити вакуумну пумпу, враћа мономере

(3) Аутоматички систем контроле

• ПЛЦ + сенктивни екран: Сименс/Мицубиши

• Реал-тајм мониторинг: температура, ниво вакуума, брзина подавања, брзина ротације

• Регистрација података: историјске криве, праћење партије

• Заштита од аларма: Превише температуре, абнормалности вакуума, абнормалности нивоа течности аутоматско искључивање

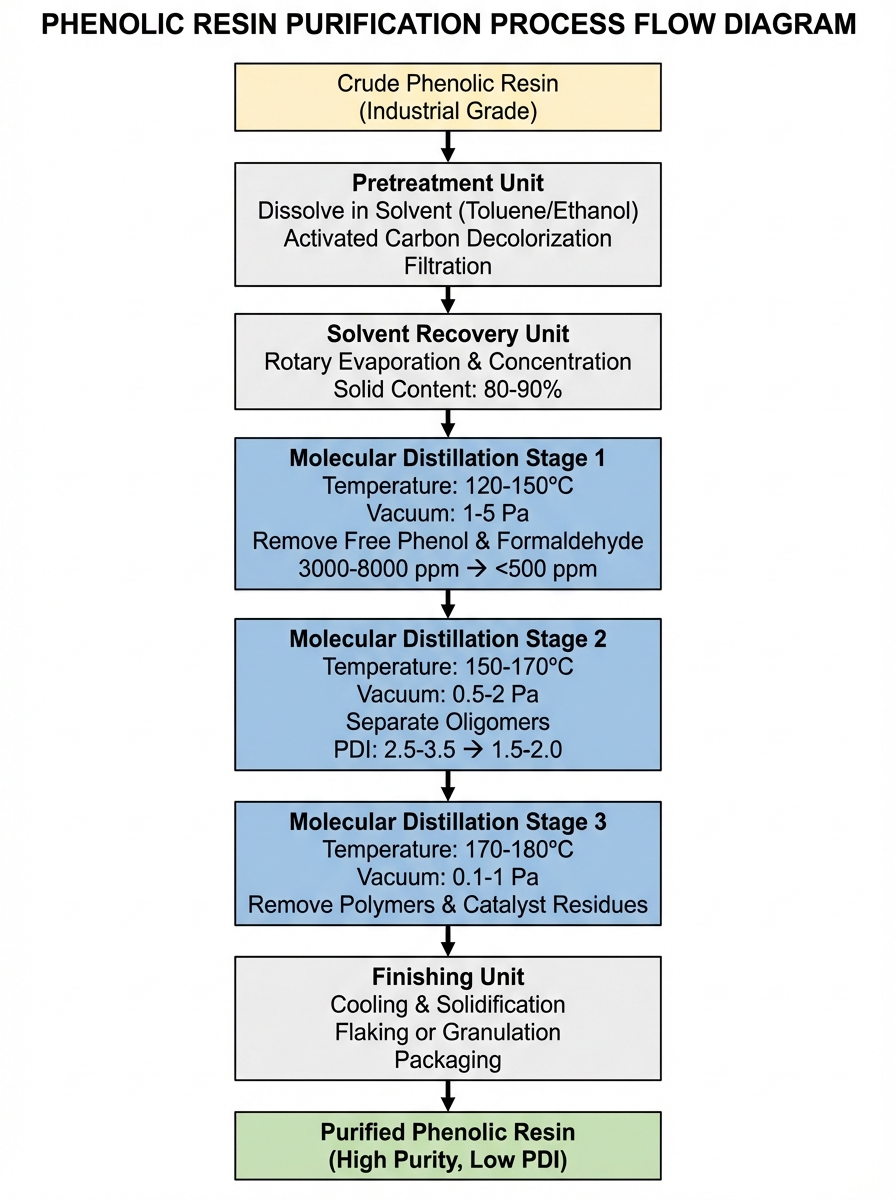

6.1 Потпуни проток процеса

6.2 Кључни параметри процеса

Прва фаза дестилације (одлазак лаких компоненти)

|

Параметри: |

Уређивање вредности: |

Циљ: |

|

Температура хране |

60-80℃ |

Да би се смањила вискозитет за лакши превоз |

|

Температура испарења |

120-150℃ |

За испаривање слободног фенола (точка кључања 181 ℃) |

|

Ниво вакуума |

1-5 Па |

Да би се понизила тачка кључања до 80-120 ℃ |

|

Брзина дворника |

150-250 окретања у минута |

Да би се формирао равноправан танки филм |

|

Стопа хране |

10-30 кг/ч ·м 2 |

Време пребивања: 5-15 секунди |

|

Скупљене компоненте |

Лакве компоненте (слободни фенол, формалдехид, вода) |

5-15% |

Ефекат: слободни фенол смањен са 3000-8000 ппм на < 500 ппм

Дестилација друге фазе (споређивање расподеле молекуларне тежине)

|

Параметри: |

Поредности: |

Циљ: |

|

Температура испарења |

150-170℃ |

Олигомери се испаравају (Mw < 2000) |

|

Ниво вакуума |

0,5-2 Па |

Нижа точка кључања |

|

Брзина дворника |

100-200 окретања у минута |

Избалансиран пренос масе и време боравка |

|

Стопа хране |

8-20 kg/h ·м 2 |

Време пребивања: 10-30 секунди |

|

Скупљене компоненте |

Лаке компоненте (олигомери) |

10-20% |

Ефекат: ПДИ сужао се са 2,5-3,5 на 1,5-2,0

Трећа фаза дестилације (рафинирање)

|

Параметри: |

Поредности: |

Намерена: |

|

Температура испарења |

170-180℃ |

Узимање катализатора и пигмената |

|

Ниво вакуума |

0,1-1 Па |

Екстремно вакуум |

|

Брзина дворника |

80-150 окретања у минута |

Финна раздвојеност |

|

Стопа хране |

5-15 кг/ч ·м 2 |

Точни контакт |

|

Скупљене компоненте |

Промеђуна дестилат (целни производ) |

70-85% |

Ефекат: Чистоћа > 99,0%, метални јони (у комбинацији са ионском разменом) < 10 ппб

6.3 Пример материјалног баланса

Пример заснован на 100 kg сирове смоле:

|

Фазе процеса |

Тип материјала |

Маса (kg) |

Удељ коришћених сировина |

Материјална расположење |

|

Храњење |

Сирова фенолна смола |

100 |

100% |

Сировине |

|

Претратмане |

Упропасти растворитеља, остаци филтрације |

2-3 |

2-3% |

Растварачи су рециклирани |

|

Прва дестилација |

Лаке компоненте (слободни фенол, формалдехид итд.) |

8-12 |

8-12% |

Може се наменски искористити |

|

Друга дестилација |

Лаке компоненте (олигомери) |

10-15 |

10-15% |

Делимично поново употребљиве |

|

Трећа дестилација |

Тешке компоненте (полимери, нечистоће) |

3-5 |

3-5% |

Уклоњени или понижени за друге употребе |

|

Извод |

Фенолна смола високе чистоте |

70-80 |

70-80% |

Производи електронске/фотолитографске квалитете |

【Укупни принос70-80% Појачање чистоће95% → 99%+

7.1 У поређењу са традиционалним методама

|

Индикатори: |

Традиционална вакуумска дестилација |

Екстракција растворитеља |

И ХХемије Молекуларна дестилација |

|

Оперативна температура |

180-250℃ |

Собаска температура - 60 °C ℃ |

80-180℃ |

|

Време задржавања |

2-6 сати |

Неколико сати |

10-60 секунди |

|

Ниво вакуума |

0,1-1 кПа |

Атмосферски притисак |

0,1 до 10 Па |

|

Стопа уклањања слободног фенола |

80-90% |

70-85% |

95-99% |

|

Контрола ПДИ |

✗ |

✓ |

Прецизно |

|

Промена боје |

Деградација: 3-5 нивоа |

Побољшано за 1-2 нивоа |

Нема деградације |

|

Донација |

75-88% |

70-85% |

88-95% |

|

Потрошња растворача |

Ниједна |

5-10 пута |

Ниједна |

|

Употреба енергије (кВтц/тон) |

800-1200 |

300-500 (укључујући повратак) |

400-600 |

|

Ослобођење опреме |

Тешка |

Ниједна |

Мало |

|

Контрола металних јона |

Умерено |

Смаран |

Одлично (све 316Л) |

|

Непрекидна производња |

Тешко |

Тешко |

Подржано |

7.2 Основне предности

✓ Ултра-виша чистота - слободни фенол < 500 ппм, слободни формалдехид < 200 ппм, испуњавајући захтеве фоторезистентног нивоа

✓ Прецизна контрола молекуларне тежине - ПДИ прилагодљив на 1,3-1,8, прилагодљив различитим апликацијама

✓ Одржавање боје - светло жуто транспарентно, без топлотне деградације

✓ Висок принос - 88-95%, 10-20% већи од екстракције растворитељима

✓ Еколошки пријатељски нула емисије - без отпадних вода, без отпадних растворитеља, у складу са политикама заштите животне средине

✓ Непрекидна производња - висок степен аутоматизације, ниски трошкови радне снаге

✓ Дуг живот опреме - 316Л нерђајући челик, отпоран на корозију, лако чишћење

Очишћење фонолне смоле фоторезистентне квалитете

Купац: компанија за електронску хемикалију (регион Делта Реке Перл)

Сировина: индустријска фенолна смола (95% чистоће, 5000 ппм слободног фенола)

Циљ: фоторезистентна класа (чистоћа ≥99,5%, слободни фенол <500 ppm, ПДИ 1,5-1,8)

Параметри процеса:

• Опрема: ЈМД-150

• Три корака дестилације, температуре 120/150/170°C

• ниво вакуума: 5/2/0,5 Па

• Укупно време обраде: око 40 секунди

【Упоређење ефекта пречишћавања

|

Спецификације |

сировина |

После једне дестилације |

После две фазе дестилације |

Крајни производ |

Циљ |

|

Чистоћа (%) |

95.0 |

97.5 |

98.8 |

99.6 |

≥99.5 |

|

Слободни фенол (ppm) |

5000 |

800 |

350 |

<200 |

<500 |

|

Слободни формалдехид (ppm) |

800 |

200 |

80 |

<100 |

<200 |

|

ПДИ |

2.8 |

2.6 |

1.9 |

1.6 |

1.5-1.8 |

|

Точка омекшавања (°C) |

105 |

108 |

112 |

115 |

110-120 |

|

Боја (Гарднер) |

5 |

4 |

3 |

<3 |

<3 |

|

Садржај пепела (ppm) |

300 |

150 |

80 |

<50 |

<50 |

|

Металне јоне (ppb) |

80 |

50 |

20 |

<10 |

<10 |

Економске користи: Донац: 92%

Трошкови и приходи по тони:

• Трошкови сировине: 20.000 CNY/тон

• Продајна цена у пречистих количинама: 80.000 CNY/тон

• бруто профит по тони: 60.000 CNY

Годишња производња од 200 тона

• Годишње повећање профита: 12 милиона КНИ

Prilog A Стандарди за испитивање фенолних смола фоторезистентне квалитете

|

Ставке испитивања: |

Стандардне методе: |

Инструменти и опрема: |

|

Молекуларна тежина |

ГПЦ |

Воде ГПЦ, стандардни полистирен |

|

Хидроксилни садржај |

Химијска титрација |

Потенциометријски титратор |

|

Tačka mekšenja |

ГБ/Т 4507 |

Апарати за омекавање точка прстена и кугле |

|

Slobodan fenol |

ГЦ-ФИД |

Gazohromatograf |

|

Слободан формалдехид |

HPLC |

Високо-производни течни хроматограф |

|

Метал иони |

ИЦП-МС |

Индуктивно спојени плазмен масовни спектрометар |

|

Садржај пепела |

ГБ/Т 9345 |

Муфле пећ, 550 ℃ сагоревање |

|

Боја |

Гарднер метода |

Цолориметар |

|

Садржај влаге |

Карл Фишер |

Карл Фишер титратор влаге |

Додатк Б: Често постављана питања (FAQ)

П1: Да ли се молекуларна дестилација може користити за обраду чврстих фенолних смола?

А: Да. Пре хране треба га растворити у растварачу (као што су толуол, етанол) или загрејати до растворене состојбе (обично 80-120 °C).

П2: Да ли опрема захтева посебне захтеве за отпорност на експлозије?

О: Ако се користе запаљиви растварачи (као што су толуол, етанол), треба класификовати подручја за отпор на експлозије (као што је зона 2) опремљена моторма и инструментима за отпор на експлозије.

П3: Да ли се терморезистичне фенолне смоле могу обрађивати?

О: Препоручујемо обраду термопластичних (Новалак) смола. Терморезистичне (Резол) смоле нису погодне за молекуларну дестилацију због њихове лоше флуидитета због делимичног крстосврстања. Ако је потребна преработка, то се мора учинити у течној фази пре оштривања.

П4: Како складиштити пречисту смолу?

О: Препоручује се да се производ чува у запечаћеној посуди на хладном, сувом месту како би се спречило апсорпцију влаге и оксидацију. За фоторезистентне смоле препоручује се складиштење под заштитом азотним слојем, а трајање трајања може достићи 12 месеци.

П5: Колико дуго траје једно чишћење опреме?

О: Око 2-4 сата. Процес укључује циркулисање растварача као што су толуол или ацетон, а ефекат се појачава загревањем на 80-100 °C. Препоручује се темељно чишћење након сваких 10-20 партија.

П6: Употреба опреме и захтеви за висину?

О: ИХМД-150 заузима око 15 м2, висина опреме око 3,5 метра, захтева височину радног пода ≥ 4,5 метра. Ако је висина пода недовољна, хоризонтална структура може бити прилагођена.

П7: Да ли се може истовремено обрадити више различитих врста смоле?

О: Да, али је потребно чишћење између различитих партија како би се избегла крстова контаминација. Препоручује се успостављање СОП-а за пребацивање производа како би се осигурала конзистентност од партије до партије.