Bölüm 1: Arka Plan ve Gereksinimler 1.1 Fenolik Reçineye Giriş Fenolik Reçine, bilimsel olarak fenol-formaldehit reçinesi olarak bilinir ve fenollerin polikondenzasyonuyla oluşan dünyadaki ilk endüstriyel sentetik reçinelerden biridir...

Paylaş

1.1 Fenolik Reçineye Giriş

Fenolik Reçine, bilimsel olarak fenol-formaldehit reçinesi olarak bilinir ve katalizör etkisi altında fenollü bileşikler ile formaldehitin polikondenzasyonuyla oluşan dünyadaki ilk endüstriyel sentetik reçinedir. Harika ısı dayanımı, alev geciktiriciliği, mekanik mukavemeti ve elektrik yalıtımı özellikleri nedeniyle aşağıdakilerde yaygın olarak kullanılır:

• Elektronik malzemeler: Fotorezist reçinesi, PCB altlık, yarı iletken kaplama

• Kompozit Malzemeler: Cam elyaf takviyeli malzemeler, sürtünme malzemeleri (fren balataları)

• Boyalar ve Yapıştırıcılar: Yüksek sıcaklığa dayanıklı boyalar, ahşap yapıştırıcıları

• Refrakter Malzemeler: Ateş tuğlaları, izolasyon malzemeleri

• Mühendislik Plastikleri: Elektrik anahtarları, otomotiv parçaları

1.2 Yüksek Sahiplikli Fenolik Reçine Piyasa Talebi

Elektronik bilgi endüstrisi ve yeni enerji malzemelerinin hızlı gelişimiyle birlikte fenolik reçinelerde daha yüksek saflık gereksinimleri ortaya çıkmıştır:

|

Uygulama alanı |

Saflık Gereksinimi |

Temel Saflık Sınırları |

Piyasa Fiyatı (10 bin CNY/ton) |

|

Fotorezist Reçine |

≥99.5% |

Serbest Fenol < 500 ppm |

6-12 |

|

Yarı İletken Kapsülleme |

≥99.0% |

Metal İyonları < 10 ppm |

4-8 |

|

PCB substratı |

≥98.5% |

Serbest Fenol < 1000 ppm |

2-5 |

|

Genel Endüstriyel Sınıf |

≥95% |

Serbest Fenol<3000 ppm |

1-2 |

1.3 Yerel Üretim Fırsatları

Şu anda yüksek kaliteli fenolik reçinelerin (fotorezist sınıfı, yarı iletken sınıfı) ithalata bağımlılığı %60-80'e ulaşmaktadır ve yerli ikame potansiyeli oldukça yüksektir. Yerli üretim aşağıdaki avantajlara sahiptir:

• Maliyet Avantajı: Yerel üretim maliyeti ithalata göre %30-50 daha düşüktür

• Teslimat Avantajı: Uzun süreli uluslararası lojistiğe gerek yoktur, teslimat 1 hafta içinde yapılır

• Hizmet Avantajı: Yerelleştirilmiş teknik destek, müşteri ihtiyaçlarına hızlı yanıt

• Tedarik Zinciri Güvenliği: Uluslararası ticaret anlaşmazlıklarından kaynaklanan tedarik kesintisi risklerinden kaçınma

2.1 Temel Kalite Göstergeleri

Yüksek saflıklı fenolik reçine aşağıdaki ana göstergeleri karşılamalıdır:

|

Ürün |

Fotorezist Sınıfı |

Yarı iletken ambalaj seviyesi |

PCB Sınıfı |

|

Moleküler ağırlık (MW ) |

3,000-8,000 |

5,000-12,000 |

8,000-20,000 |

|

Polidispersite PDI |

1.3-1.8 |

1.5-2.0 |

1.8-2.5 |

|

Yumuşama Noktası (℃) |

90-130 |

100-140 |

110-150 |

|

Hidroksil içeriği(%) |

15-25 |

12-20 |

10-18 |

|

Serbest Fenol (ppm) |

<500 |

<1,000 |

❤️<3.000 |

|

Serbest formaldehit (ppm) |

<200 |

<500 |

<1,000 |

|

Kül İçeriği(PPM) |

<50 |

<100 |

<300 |

|

Metal İyonları (ppb) |

<10 |

<20 |

<50 |

|

Klor İyonları (ppm) |

<20 |

<50 |

<100 |

|

Renk(Gardner) |

❤️<3 |

<4 |

<5 |

|

% nem |

<0.5 |

<1.0 |

<2.0 |

2.2 Saflaştırmada Ana Zorluklar

3.1 Yöntem 1: Suyla Yıkama + Nötralizasyon

【İşlem Akışı】 Reçine Çözeltisi → Sıcak Suyla Yıkama → Alkali Nötralizasyonu → Dinlendirme ve Katmanlaşma → Dehidrasyon

|

Avantajlar |

sınırlama |

|

✓Düşük maliyetli, basit işlem |

✗Serbest fenol uzaklaştırma oranı < %60 |

|

✓Bazı suda çözünen safsızlıkları giderir |

✗Metal iyonlarının uzaklaştırılması zayıftır |

|

✓Endüstriyel sınıf ürünler için uygundur |

✗Büyük miktarda atık su oluşturur (önemli çevresel baskı) |

3.2 Yöntem 2: Çözücü Ekstraksiyonu

【İşlem Akışı】 Reçinenin Organik Çözücüde Çözülmesi → Az Çözen İlaç Eklenerek Çöktürme → Filtreleme → Vakumda Kurutma

|

Avantajlar |

Sınırlamalar |

|

✓ Düşük molekül ağırlıklı bileşenler uzaklaştırılabilir |

✗ Yüksek çözücü tüketimi (reçine kütlesinin 5-10 katı) |

|

✓ Bazı derecelerde PDI ayarlamasına izin verir |

✗ Yüksek çözücü geri kazanım maliyetleri |

|

✓ Küçük partili, yüksek kaliteli ürünlere uygundur |

✗ Düşük verim (%%70-85) |

3.3 Yöntem 3: Geleneksel Vakum Damıtması

【İşlem Akışı】 Reçinenin Erimesi → Düşük Basınçlı Damıtma (0,1-1 kPa) → Fraksiyonların Toplanması

|

Avantajlar |

Sınırlamalar: |

|

✓ Serbest fenollerin ve formaldehitin etkili bir şekilde uzaklaştırır |

✗ Yüksek sıcaklıklar gerektirir (180-250 ℃), reçinenin kolay polimerleşme/degradasyona uğramasına neden olur. |

|

✓ Çözücü kalıntısı yok |

✗ Uzun bekleme süresi (2-6 saat), renk kararmasına neden olur. |

|

✓ Geri dönüştürülebilir monomerler |

✗ Yüksek viskozite, düşük kütle transfer verimliliğine neden olur. |

3.4 Geleneksel Yöntemlerin Karşılaştırma Özeti

|

Yollar: |

Serbest fenol uzaklaştırma oranı |

PDI kontrolü |

Elastik Sınır |

Renk |

Maliyet |

Uygulanabilir Sınıflar: |

|

Su ile yıkama + nötralizasyon |

50-60% |

✗ |

90-95% |

Bozulma |

Düşük |

Endüstriyel sınıf |

|

Solvent ekstraksiyonu |

70-85% |

✓ |

70-85% |

Geliştirme |

Yüksek |

Elektronik Sınıf |

|

Geleneksel vakum damıtma |

80-90% |

✗ |

75-88% |

Ciddi Bozulma |

Orta |

PCB Sınıfı |

|

Kısa yol moleküler damıtma |

95-99% |

✓ Hassas |

88-95% |

Harika |

Orta |

Fotorezist Sınıfı |

Açıkça görüldüğü gibi, geleneksel yöntemler yüksek saflık, düşük renk ve hassas molekül ağırlığı kontrolü açısından önemli eksikliklere sahiptir ve fotorezist sınıfı ve yarı iletken kaplama sınıfı fenolik reçinelerin gereksinimlerini karşılayamaz.

4.1 Temel Teknoloji: Kısa Yol Moleküler Damıtma

Yuanhuai YHCHEM Moleküler Damıtma Sistemi, farklı madde moleküllerinin ortalama serbest yol uzunluğundaki farkları kullanarak yüksek vakum ve düşük sıcaklık koşullarında ayırma sağlayan özel bir sıvı-sıvı ayırma teknolojisidir ve özellikle ısıya duyarlı, yüksek viskoziteli ve yüksek kaynama noktalı maddelerin saflaştırılması için uygundur.

4.2 Çalışma Prensibi

|

Adımlar: |

İşlem açıklaması |

Ana Parametreler |

|

① Malzeme Beslemesi |

Ön ısıtılmış reçine çözeltisi buharlaştırıcıya girer. |

Akışkanlık: İyi |

|

② Filmin oluşumu |

Bir kazıma aleti malzemeyi ince bir film halinde yayın. |

Dönme Hızı: 10-300 dev/dak |

|

③ Isıtma |

Isıtma yüzeyi, nispeten düşük bir sıcaklıkta tutulur. |

Basınç: Geleneksel damıtmaya göre çok daha düşük |

|

④ Evaporation |

Hafif bileşenler (düşük kaynama noktası) buharlaşır ve uzaklaşır. |

Ortalama Serbest Yol: >2-5 cm |

|

⑤ Kısa mesafeli taşıma |

Buharlaşan moleküller, yoğunlaşma yüzeyine doğru doğrusal hareket eder. |

Mesafe: 2-5 cm, çarpışma yok |

|

⑥ Buğulaşma |

Hafif bileşenler, yoğuşma yüzeyinde yoğunlaşır. |

Sıcaklık: -10~20 ℃ |

|

⑦ Ayrım |

Ağır bileşenler, ısıtma yüzeyi boyunca aşağı doğru akar. |

Buharlaşmamış Yüksek Molekül Ağırlıklı Maddeler |

|

⑧ Toplama |

Hafif ve ağır bileşenler ayrı ayrı toplanır. |

Sürekli kesikli işlem |

fenol Reçinesi Saflaştırması için 4.3 Özgün Avantajlar

|

Teknik özellikler: |

Fenol reçineleri için önemi: |

|

Ultra yüksek vakum |

Kaynama noktası %80-150 oranında düşer ℃, termal polimerizasyonu/bozunmayı önler |

|

Aşırı kısa bekleme süresi |

2-30 saniye, renk bozulması yok, şeffaf açık sarı rengi korur |

|

Düşük Sıcaklıkta Çalışma |

80-180℃, ısıya duyarlı hidroksil gruplarını ve eter bağlarını korur |

|

Sürekli segmentli toplama |

Oligomerlerin, orta polimerlerin ve yüksek polimerlerin hassas ayrılması, PDI'nin kontrol edilmesi |

|

Silindir film tasarımı |

Yüksek viskoziteli reçinelerde uniform film oluşumu, yüksek kütle transfer verimliliği |

|

Tüm malzeme temas yüzeyleri 316L paslanmaz çelikten imal edilmiştir |

Metal iyonu kontaminasyonunu ortadan kaldırır |

(1) Temel Damıtma Ünitesi

|

Bileşenler |

Teknik Özellikler/Malzemeler |

Özellikler: |

|

BÜTÜNLEŞMİŞ ALAN |

0,1-10 m ² |

İsteğe göre özelleştirilebilir, 5-500 kg/saat işleme kapasitesine sahip |

|

Kazık |

PTFE/316L |

10-300 dev/dk dönüş hızı, 0,1-1 mm ince film oluşturur |

|

Isıtma Yöntemleri |

Isı transfer yağı/Elektrikli ısıtma |

Sıcaklık kontrol hassasiyeti ±2℃ |

|

Kondensatör |

316L paslanmaz çelik |

Entegre spiral boru, -10 ile 20 arasında ℃ |

|

Malzeme |

Tümü 316L paslanmaz çelik + PTFE contalı |

Korozyona dayanıklı, düşük metal iyonu kirliliği |

(2) Vakum Sistemi

• Kökler Pompası + Rotatif Paletli Pompa Kombinasyonu: Son vakum 0.1 Pa

• Vakum Ölçer: Kapasitif membran vakum ölçer, doğruluk 0.1 Pa

• Soğuk Trampa: -80°C, vakum pompasını korur, monomerleri geri kazanır

(3) Otomasyon Kontrol Sistemi

• PLC + Dokunmatik Ekran: Siemens/Mitsubishi

• Gerçek zamanlı izleme: sıcaklık, vakum seviyesi, besleme hızı, dönme hızı

• Veri Kaydı: Geçmiş eğrileri, parti takip edilebilirliği

• Alarm Koruma: Aşırı sıcaklık, vakum anormalliği, seviye anormalliği durumunda otomatik kapanma

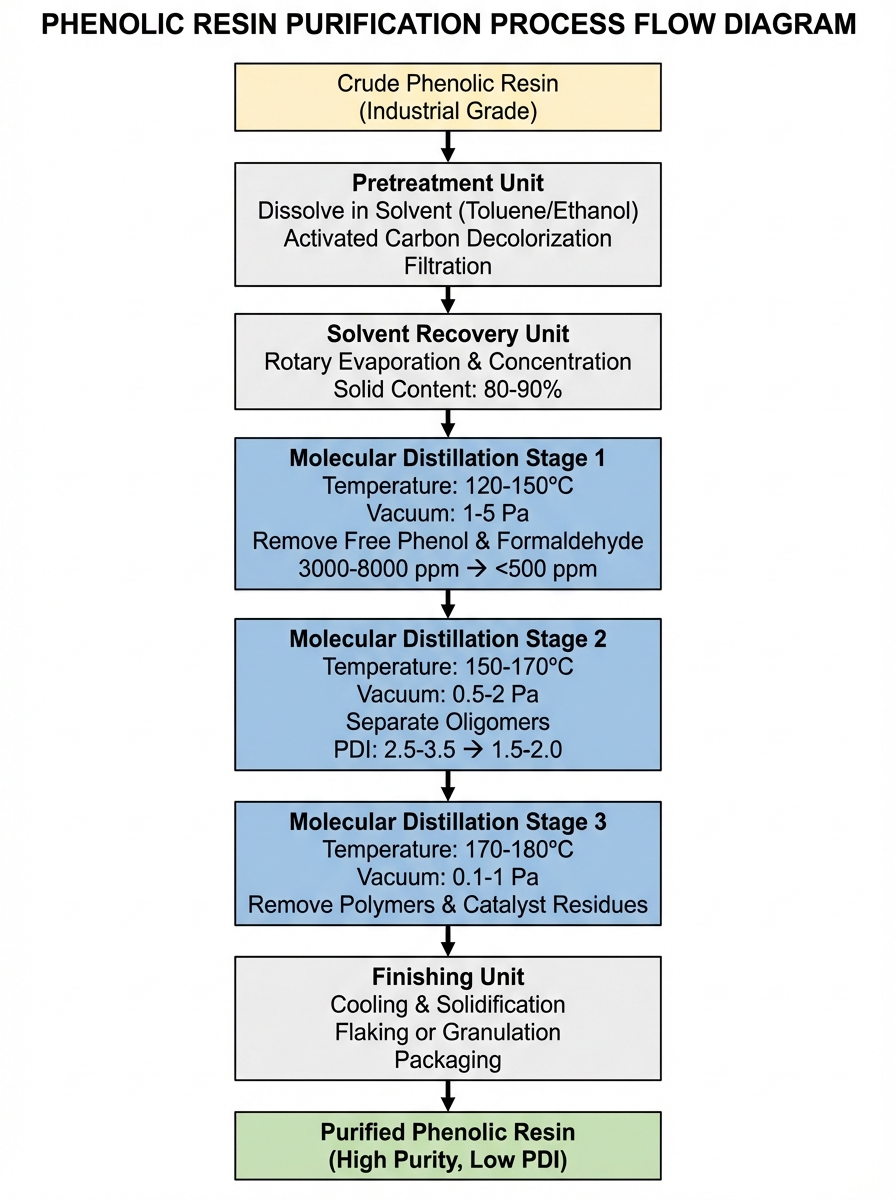

6.1 Tam Süreç Akışı

6.2 Temel Süreç Parametreleri

Birinci Kademe Damıtma (Hafif Bileşenlerin Uzaklaştırılması)

|

Parametreler: |

Ayarlanan değerler: |

Hedef: |

|

Besleme sıcaklığı |

60-80℃ |

Taşımayı kolaylaştırmak için viskozitenin düşürülmesi |

|

Buharlaşma sıcaklığı |

120-150℃ |

Serbest fenolün buharlaştırılması (kaynama noktası 181 ℃) |

|

Vakum seviyesi |

1-5 Pa |

Kaynama noktasını 80-120'ye düşürmek için ℃ |

|

Silecek hızı |

150-250 dev/dak |

Üniform ince bir film oluşturmak için |

|

Besleme hızı |

10-30 kg/sa ·m ² |

Bulunma süresi: 5-15 saniye |

|

Toplanan bileşenler |

Hafif bileşenler (serbest fenol, formaldehit, su) |

5-15% |

Etki: Serbest fenol 3000-8000 ppm'den <500 ppm'ye düşer

İkinci Kademe Damıtma (Molekül Ağırlığı Dağılımını Ayarlama)

|

Parametreler: |

Ayarlar: |

Hedef: |

|

Buharlaşma sıcaklığı |

150-170℃ |

Oligomerlerin buharlaşması (Mw < 2000) |

|

Vakum seviyesi |

0,5-2 Pa |

Daha düşük kaynama noktası |

|

Silecek hızı |

100-200 dev/dk |

Dengeli kütle transferi ve bekletme süresi |

|

Besleme hızı |

8-20 kg/sa ·m ² |

Bekleme süresi: 10-30 saniye |

|

Toplanan bileşenler |

Hafif Bileşenler (Oligomerler) |

10-20% |

Etki: PDI 2,5-3,5'ten 1,5-2,0'a daraldı

Üçüncü Kademe Damıtma (Rafinasyon)

|

Parametreler: |

Ayarlar: |

Amaç: |

|

Buharlaşma sıcaklığı |

170-180℃ |

Katalizörlerin ve pigmentlerin uzaklaştırılması |

|

Vakum seviyesi |

0,1-1 Pa |

Aşırı vakum |

|

Silecek hızı |

80-150 dev/dk |

İnce ayırma |

|

Besleme hızı |

5-15 kg/sa ·m ² |

Kapsamlı temas |

|

Toplanan bileşenler |

Ara damıtık (hedef ürün) |

70-85% |

Etki: Saflık >%99,0, metal iyonları (iyon değişimi ile birlikte) <10 ppb

6.3 Malzeme Dengesi Örneği

100 kg ham reçineye dayalı örnek:

|

İşlem Aşamaları |

Malzeme Türü |

Kütle (kg) |

Kullanılan ham madde oranı |

Malzeme Dağılımı |

|

Beslenme |

Ham Fenolik Reçine |

100 |

100% |

Ham Madde |

|

Ön işlem |

Çözücü Kaybı, Filtre Kalıntısı |

2-3 |

2-3% |

Çözeltiler geri dönüştürülebilir |

|

İlk Damıtma |

Hafif Bileşenler (Serbest Fenol, Formaldehit vb.) |

8-12 |

8-12% |

Kaynak olarak değerlendirilebilir |

|

İkinci Damıtma |

Hafif Bileşenler (Oligomerler) |

10-15 |

10-15% |

Kısmen yeniden kullanılabilir |

|

Üçüncü Damıtma |

Ağır Bileşenler (Polimerler, Safsızlıklar) |

3-5 |

3-5% |

Atılır veya diğer kullanımlar için aşağı seviyeye indirilir |

|

Çıkış |

Yüksek Sahflıkta Fenolik Reçine |

70-80 |

70-80% |

Elektronik sınıfı/fotolitografi sınıfı ürünler |

【Toplam Verim】%70-80 【Safiyet Artışı】%95 → %99+

7.1 Geleneksel Yöntemlerle Karşılaştırma

|

Göstergeler: |

Geleneksel Vakum Damıtma |

Solvent ekstraksiyonu |

Y HChem Moleküler Destilasyon |

|

Çalışma sıcaklığı |

180-250℃ |

Oda sıcaklığı - 60 ℃ |

80-180℃ |

|

Bulunma Süresi |

2-6 saat |

Birkaç saat |

10-60 saniye |

|

Vakum seviyesi |

0,1-1 kPa |

Atmosfer Basıncı |

0,1-10 Pa |

|

Serbest fenol uzaklaştırma oranı |

80-90% |

70-85% |

95-99% |

|

PDI kontrolü |

✗ |

✓ |

Kesinlikle. |

|

Renk değişimi |

Ayrışma: 3-5 seviye |

1-2 seviye artırılmış |

Hiç bozulma yok |

|

Elastik Sınır |

75-88% |

70-85% |

88-95% |

|

Çözücü tüketimi |

Hiçbiri |

5-10 kat |

Hiçbiri |

|

Enerji tüketimi (kWh/ton) |

800-1200 |

300-500 (kurtarmayı dahil) |

400-600 |

|

Ekipman kirlenmesi |

Şiddetli |

Hiçbiri |

Hafif |

|

Metal iyonu kontrolü |

Orta derecede |

Fakirler |

Mükemmel (Tümü 316L) |

|

Sürekli üretim |

Zor |

Zor |

Desteklenen |

7.2 Çekirdek Avantajlar Özeti

✓ Ultra Yüksek Saflık - Serbest fenol <500 ppm, serbest formaldehit <200 ppm, fotorezist sınıfı gereksinimleri karşılar

✓ Hassas Molekül Ağırlığı Kontrolü - PDI 1.3-1.8 aralığında ayarlanabilir, farklı uygulamalara uyumludur

✓ Renk Sabitleme - Açık sarı şeffaf, termal bozunma yok

✓ Yüksek Verim - %88-95, çözücü ekstraksiyonuna göre %10-20 daha yüksek

✓ Çevre Dostu Sıfır Emisyon - Atık su yok, atık çözücü yok, çevresel politikalara uyumludur

✓ Sürekli Üretim - Yüksek derecede otomasyon, düşük işçilik maliyetleri

✓ Uzun Ekipman Ömrü - 316L paslanmaz çelik, korozyona dayanıklı, temizlemesi kolay

Fotodireç Sınıfı Fenolik Reçine Saflaştırma

Müşteri: Bir elektronik kimyasallar şirketi (Pearl River Delta bölgesi)

Ham Madde: Endüstriyel sınıf fenolik reçine (%95 saflık, 5000 ppm serbest fenol)

Hedef: Fotodireç sınıfı (saflık ≥%99,5, serbest fenol <500 ppm, PDI 1.5-1.8)

Proses parametreleri:

• Ekipman: YMD-150

• Üç kademeli damıtma, sıcaklıklar 120/150/170℃

• Vakum seviyesi: 5/2/0.5 Pa

• Toplam işlem süresi: Yaklaşık 40 saniye

【Safleştirme Etkisi Karşılaştırması】

|

Özellikler |

hammadde |

Bir kez damıtmadan sonra |

İki aşamalı damıtmadan sonra |

Bitmiş Ürün |

Hedef |

|

Saflık (%) |

95.0 |

97.5 |

98.8 |

99.6 |

≥99.5 |

|

Serbest Fenol (ppm) |

5000 |

800 |

350 |

<200 |

<500 |

|

Serbest Formaldehit (ppm) |

800 |

200 |

80 |

<100 |

<200 |

|

PDI |

2.8 |

2.6 |

1.9 |

1.6 |

1.5-1.8 |

|

Yumuşama Noktası (°C) |

105 |

108 |

112 |

115 |

110-120 |

|

Renk (Gardner) |

5 |

4 |

3 |

<3 |

<3 |

|

Kül İçeriği (ppm) |

300 |

150 |

80 |

<50 |

<50 |

|

Metal İyonları (ppb) |

80 |

50 |

20 |

<10 |

<10 |

Ekonomik Faydalar: Verim: %%92

Ton Başına Maliyet ve Gelir:

• Ham Madde Maliyeti: 20.000 CNY/ton

• Saflaştırılmış Satış Fiyatı: 80.000 CNY/ton

• Ton Başına Brüt Kâr: 60.000 CNY

Yıllık 200 Ton Üretimin Faydaları:

• Yıllık Kâr Artışı: 12 milyon CNY

Ek A Fotodirenç sınıfı fenolik reçineler için test standartları

|

Test Edilecek Ögeler: |

Standart yöntemler: |

Cihazlar ve Ekipmanlar: |

|

Moleküler ağırlık |

GPC |

Waters GPC, standart polistiren |

|

Hidroksil içeriği |

Kimyasal titrasyon |

Potansiyometrik titrator |

|

Yumuşama Noktası |

GB/T 4507 |

Halka ve bilye yumuşama noktası cihazı |

|

Serbest fenol |

GC-FID |

Gaz Kromatografı |

|

Serbest formaldehit |

HPLC |

Yüksek performanslı sıvı kromatografi cihazı |

|

Metal iyonları |

ICP-MS |

İndüktif eşleşmiş plazma kütle spektrometresi |

|

Kül içeriği |

GB/T 9345 |

Kül fırını, 550 ℃ yakma |

|

Renk |

Gardner yöntemi |

Renkölçer |

|

Nem içeriği |

Karl Fischer |

Karl Fischer nem titrasyon cihazı |

Ek B: Sıkça Sorulan Sorular (SSS)

S1: Moleküler damıtma katı fenolik reçinelerin işlenmesinde kullanılabilir mi?

C: Evet. Beslemeden önce bir çözücüde (örneğin toluen, etanol) çözülmesi veya erimiş hale getirilmesi (genellikle 80-120°C) gerekir.

S2: Ekipmanın özel patlamaya dayanıklı gereksinimleri var mıdır?

C: Yanıcı çözücüler (toluen, etanol gibi) kullanılıyorsa patlamaya dayanıklı alanlar (örneğin Bölge 2) sınıflandırılmalı, patlamaya dayanıklı motorlar ve cihazlarla donatılmalıdır.

S3: Termoset fenolik reçineler işlenebilir mi?

C: Termoplastik (Novolak) tipi reçinelerin işlenmesini öneririz. Termoset (Resol) tipi reçineler kısmi çapraz bağlanmalarından kaynaklanan düşük akışkanlıkları nedeniyle moleküler damıtmaya uygun değildir. İşlem zorunluysa, sertleşme öncesinde sıvı fazda yapılmalıdır.

S4: Safitlenmiş reçine nasıl saklanır?

C: Ürünün nem alma ve oksidasyondan korunması için kapalı bir kapta serin, kuru ortamda saklanması önerilir. Fotorezist sınıfı reçineler için azot korumalı saklama önerilir ve raf ömrü 12 ay kadar olabilir.

S5: Tek bir ekipmanın temizliği ne kadar sürer?

C: Yaklaşık 2-4 saat. Süreç, toluen veya aseton gibi çözücülerin dolaştırılmasını içerir ve 80-100°C'ye ısıtarak etki artırılır. Her 10-20 parti sonrasında kapsamlı bir temizlik yapılması önerilir.

S6: Ekipmanın kapladığı alan ve yükseklik gereksinimleri nedir?

C: YHMD-150 yaklaşık 15 m² alan kaplar, ekipman yüksekliği yaklaşık 3,5 metredir ve fabrika tavan yüksekliğinin ≥ 4,5 metre olması gerekir. Tavan yüksekliği yetersizse yatay yapı özelleştirilebilir.

S7: Aynı anda farklı kalitelerde reçine işlenebilir mi?

C: Evet, ancak çapraz bulaşmayı önlemek için farklı partiler arasında temizlik yapılmalıdır. Parti-parti tutarlılığı sağlamak için ürün değiştirme işlem prosedürü (SOP) oluşturulması önerilir.