Розділ 1: Передумови та вимоги 1.1 Введення до фенолформальдегідної смоли Фенолформальдегідна смола, науково відома як смола фенол-формальдегід, є однією з перших індустріалізованих синтетичних смол у світі, утворена поліконденсацією фенольних сполук...

Поділитися

1.1 Вступ до фенолформальдегідної смоли

Фенолформальдегідна смола, науково відома як фенол-формальдегідна смола, є однією з перших у світі промислово освоєних синтетичних смол, яка утворюється в результаті поліконденсації фенольних сполук та формальдегіду за дії каталізатора. Завдяки високій термостійкості, вогнетривкості, механічній міцності та електричній ізоляції широко використовується в:

• Електронні матеріали: смола-фотошаблон, підкладка для PCB, герметизація напівпровідників

• Композитні матеріали: матеріали, армовані скловолокном, фрикційні матеріали (накладки гальм)

• Покриття та клеї: термостійкі покриття, клеї для дерева

• Вогнетривкі матеріали: вогнетривка цегла, теплоізоляційні матеріали

• Інженерні пластмаси: електричні перемикачі, автокомпоненти

1.2 Ринковий попит на високочисту фенолформальдегідну смолу

Зі швидким розвитком електронної інформаційної промисловості та нових енергетичних матеріалів до фенолформальдегідних смол постали вищі вимоги щодо чистоти:

|

Область застосування |

Вимога до чистоти |

Граничні значення ключових домішок |

Ринкова ціна (10 тис. юанів/тонна) |

|

Світлочутлива смола |

≥99.5% |

Вільний фенол < 500 ppm |

6-12 |

|

Корпусування напівпровідників |

≥99.0% |

Металеві іони < 10 ppm |

4-8 |

|

Основа PCB |

≥98.5% |

Вільний фенол < 1000 ppm |

2-5 |

|

Загальний промисловий клас |

≥95% |

Вільний фенол <3000 ppm |

1-2 |

1.3 Виробничі можливості в Україні

Наразі залежність від імпорту високоякісних фенолформальдегідних смол (фоточутливих, напівпровідникових) становить 60-80%, що створює значний потенціал для внутрішньої заміни. Вітчизняне виробництво має такі переваги:

• Перевага у вартості: витрати на місцеве виробництво на 30-50% нижчі, ніж на імпорт

• Перевага у поставках: немає потреби у тривалій міжнародній логістиці, поставка протягом 1 тижня

• Перевага у сервісі: місцева технічна підтримка, швидка реакція на потреби клієнтів

• Безпека постачання: уникнення ризиків перебоїв поставок через міжнародні торгівельні суперечки

2.1 Основні показники якості

Фенолформальдегідна смола високої чистоти повинна відповідати таким ключовим показникам:

|

Пункт |

Фоточутливий клас |

Рівень упаковки напівпровідників |

Клас для друкованих плат |

|

Молекулярна вага (МВт ) |

3,000-8,000 |

5,000-12,000 |

8,000-20,000 |

|

Полідисперсність PDI |

1.3-1.8 |

1.5-2.0 |

1.8-2.5 |

|

Температура розм'якшення (℃) |

90-130 |

100-140 |

110-150 |

|

Вміст гідроксильних груп (%) |

15-25 |

12-20 |

10-18 |

|

Вільний фенол (ppm) |

<500 |

<1,000 |

❤️<3 000 |

|

Вільний формальдегід (ppm) |

<200 |

<500 |

<1,000 |

|

Вміст золи (PPM) |

<50 |

<100 |

<300 |

|

Йони металів (ppb) |

<10 |

<20 |

<50 |

|

Хлоридні йони (ppm) |

<20 |

<50 |

<100 |

|

Колір (Гарднер) |

❤️<3 |

<4 |

<5 |

|

Вологість(%) |

<0.5 |

<1.0 |

<2.0 |

2.2 Основні виклики у очищенні

3.1 Метод 1: Промивання водою + нейтралізація

【Схема процесу】 Розчин смоли → Промивання гарячою водою → Лужна нейтралізація → Відстоювання шарів → Дегідратація

|

Переваги |

обмеження |

|

✓Низька вартість, проста робота |

✗Швидкість видалення вільного фенолу < 60% |

|

✓Може видаляти деякі водорозчинні домішки |

✗Погане видалення іонів металів |

|

✓Придатний для промислових продуктів |

✗Утворюється велика кількість стічних вод (значний екологічний тиск) |

3.2 Метод 2: Екстракція розчинником

【Хід процесу】 Смола розчиняється в органічному розчиннику → Додавання поганого розчинника для осадження → Фільтрування → Вакуумне сушіння

|

Переваги |

Обмеження |

|

✓ Може видаляти компоненти з низькою молекулярною вагою |

✗ Високе споживання розчинника (5–10 разів більше маси смоли) |

|

✓ Дозволяє певною мірою регулювати PDI |

✗ Високі витрати на відновлення розчинників |

|

✓ Підходить для малих партій високоякісної продукції |

✗ Низький вихід (70–85%) |

3.3 Метод 3: Традиційна вакуумна дистиляція

【Хід процесу】 Плавлення смоли → Дистиляція при зниженому тиску (0,1–1 кПа) → Збирання фракцій

|

Переваги |

Обмеження: |

|

✓ Ефективно видаляє вільні феноли та формальдегід |

✗ Вимагає високих температур (180-250 ℃), що призводить до легкого полімеризування/деградації смоли. |

|

✓ Без залишків розчинника |

✗ Тривалий час перебування (2-6 годин), що призводить до потемніння кольору. |

|

✓ Мономери, придатні для переробки |

✗ Висока в'язкість, що призводить до низької ефективності масопередачі. |

3.4 Зведена таблиця порівняння традиційних методів

|

Методи: |

Швидкість видалення вільного фенолу |

Контроль PDI |

Вихід |

Колір |

Вартість |

Застосовні марки: |

|

Промивання водою + нейтралізація |

50-60% |

✗ |

90-95% |

Знос |

Низький |

Промисловий клас |

|

Екстракція розчинником |

70-85% |

✓ |

70-85% |

Покращення |

Високих |

Електронний Розряд |

|

Конвенційна вакуумна дистиляція |

80-90% |

✗ |

75-88% |

Сильне погіршення |

Середній |

Клас для друкованих плат |

|

Молекулярна дистиляція з коротким шляхом |

95-99% |

✓ Точний |

88-95% |

Чудово |

Середній |

Фоточутливий клас |

Очевидно, що традиційні методи мають суттєві недоліки у забезпеченні високої чистоти, низького кольору та точного контролю молекулярної маси, і не можуть задовольняти вимоги до фенолформальдегідних смол фотополімерного та напівпровідникового інкапсулювання.

4.1 Основна технологія: молекулярна дистиляція з коротким шляхом

Система молекулярної дистиляції Yuanhuai YHCHEM — це спеціальна технологія розділення рідина-рідина, яка забезпечує розділення в умовах високого вакууму та низької температури за рахунок різниці в середніх довжинах вільного пробігу молекул різних речовин, особливо придатна для очищення термочутливих, високов’язких та висококиплячих матеріалів.

4.2 Принцип роботи

|

Кроки: |

Опис процесу |

Ключові параметри |

|

① Подача матеріалу |

Розігрітий розчин смоли потрапляє в випарник. |

Рухливість: Добра |

|

② Утворення плівки |

Скребок розподіляє матеріал у тонку плівку. |

Швидкість обертання: 10–300 об/хв |

|

③ Нагрів |

Температура поверхні нагріву підтримується на відносно низькому рівні. |

Тиск: значно нижчий, ніж при традиційній перегонці |

|

④ Випарювання |

Легкі компоненти (з низькою температурою кипіння) випаровуються і виходять назовні. |

Середній вільний шлях: >2–5 см |

|

5 Транспортування на короткі відстані |

Молекули випаровуються і рухаються по прямій до конденсуючої поверхні. |

Відстань: 2-5 см, без зіткнень |

|

6 Конденсація |

Легкі компоненти конденсуються на поверхні конденсації. |

Температура: -10~20 ℃ |

|

⑦ Розподіл |

Важкі компоненти стікають униз по нагрівальній поверхні. |

Невипарені речовини з високою молекулярною вагою |

|

⑧ Збірка |

Легкі та важкі компоненти збираються окремо. |

Безперервна сегментована робота |

4.3 Унікальні переваги для очищення фенолформальдегідних смол

|

Технічні характеристики: |

Значення для фенолформальдегідних смол: |

|

Ультрависокий вакуум |

Температура кипіння знижена на 80–150 ℃, запобігання термічній полімеризації/деградації |

|

Надзвичайно короткий час перебування |

2–30 секунд, відсутність деградації кольору, збереження прозорого світло-жовтого кольору |

|

Робота при низькій температурі |

80-180℃, захист термочутливих гідроксильних груп та ефірних зв’язків |

|

Безперервне сегментоване збирання |

Точне розділення олігомерів, середніх полімерів і високомолекулярних сполук, контроль PDI |

|

Конструкція плівкового апарата |

Утворення рівномірної плівки високов'язких смол, висока ефективність масообміну |

|

Усі контактні поверхні матеріалу виготовлені з нержавіючої сталі 316L |

Виключає забруднення іонами металів |

(1) Основна установка для дистиляції

|

Компоненти |

Специфікації/Матеріали |

Особливості: |

|

Площа випаровування |

0,1-10 м ² |

Можливість налаштування, продуктивність 5-500 кг/год |

|

Скребок |

PTFE/316L |

Швидкість обертання 10-300 об/хв, утворює тонку плівку товщиною 0,1-1 мм |

|

Спосіб нагріву |

Теплове масло/Електричний нагрів |

Точність регулювання температури ±2℃ |

|

Конденсатор |

316L нержавіюча сталь |

Вбудована спіральна трубка, -10 до 20 ℃ |

|

Матеріал |

Повністю з нержавіючої сталі 316L + ущільнення з PTFE |

Стійкий до корозії, низьке забруднення металевими іонами |

(2) Вакуумна система

• Комбінація ротаційного насоса Рутса та пластинчастого роторного насоса: граничний вакуум 0,1 Па

• Вакуумметр: ємнісний мембранний вакуумметр, точність 0,1 Па

• Холодильна пастка: -80°C, захист вакуумного насоса, рекуперація мономерів

(3) Система автоматичного керування

• ПЛК + сенсорний екран: Siemens/Mitsubishi

• Моніторинг у реальному часі: температура, рівень вакууму, швидкість подачі, швидкість обертання

• Запис даних: історичні криві, відстеження партій

• Захист за сигналом тривоги: перевищення температури, відхилення вакууму, відхилення рівня рідини, автоматичне вимкнення

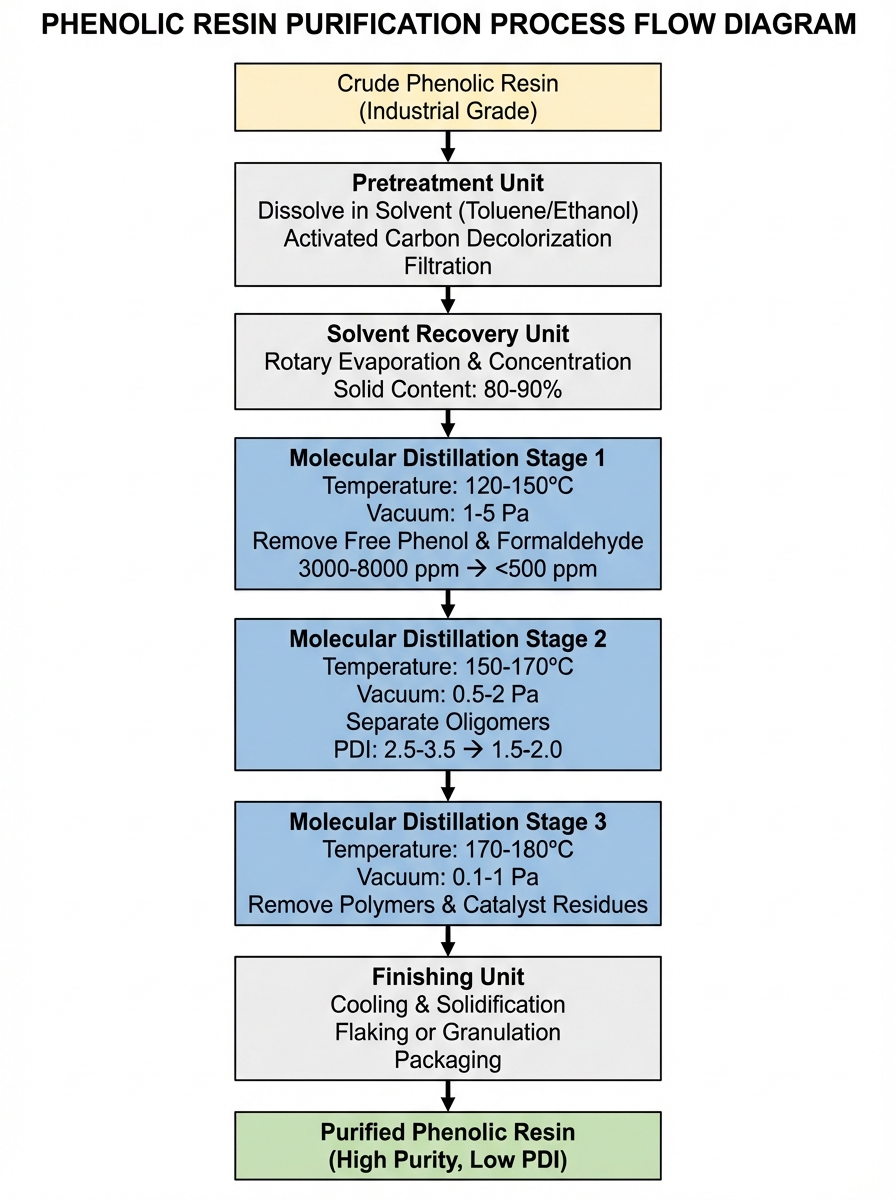

6.1 Повний технологічний процес

6.2 Ключові технологічні параметри

Дистиляція першого ступеня (видалення легких компонентів)

|

Параметри: |

Задані значення: |

Мета: |

|

Температура подачі |

60-80℃ |

Зменшити в'язкість для полегшення транспортування |

|

Температура випаровування |

120-150℃ |

Випаровування вільного фенолу (температура кипіння 181) ℃) |

|

Рівень вакууму |

1-5 Па |

Знизити температуру кипіння до 80–120 ℃ |

|

Швидкість дворників |

150-250 об/хв |

Формування рівномірної тонкої плівки |

|

Швидкість подачі |

10-30 кг/год ·м ² |

Час перебування: 5-15 секунд |

|

Зібрані компоненти |

Легкі компоненти (вільний фенол, формальдегід, вода) |

5-15% |

Ефект: вміст вільного фенолу знизився з 3000–8000 ppm до <500 ppm

Друга стадія дистиляції (регулювання розподілу молекулярної маси)

|

Параметри: |

Налаштування: |

Мета: |

|

Температура випаровування |

150-170℃ |

Випарювання олігомерів (Mw < 2000) |

|

Рівень вакууму |

0,5–2 Па |

Нижча температура кипіння |

|

Швидкість дворників |

100–200 об/хв |

Збалансований масоперенос і час перебування |

|

Швидкість подачі |

8–20 кг/год ·м ² |

Час перебування: 10-30 секунд |

|

Зібрані компоненти |

Легкі компоненти (олігомери) |

10-20% |

Ефект: ПДІ звужено з 2,5–3,5 до 1,5–2,0

Третій етап дистиляції (очищення)

|

Параметри: |

Налаштування: |

Мета: |

|

Температура випаровування |

170-180℃ |

Видалення каталізаторів та пігментів |

|

Рівень вакууму |

0,1-1 Па |

Екстремальний вакуум |

|

Швидкість дворників |

80-150 об/хв |

Тонке розділення |

|

Швидкість подачі |

5-15 кг/год ·м ² |

Товщина контакту |

|

Зібрані компоненти |

Проміжний дистилят (цільовий продукт) |

70-85% |

Ефект: чистота >99,0%, іони металів (у поєднанні з іонообміном) <10 ppb

6.3 Приклад матеріального балансу

Приклад на основі 100 кг сирого смоли:

|

Етапи процесу |

Тип матеріалу |

Маса (кг) |

Частка використовуваних сировинних матеріалів |

Розподіл матеріалів |

|

Підача |

Сира фенолформальдегідна смола |

100 |

100% |

Сировина |

|

Попередня обробка |

Втрати розчинника, фільтраційний залишок |

2-3 |

2-3% |

Розчинники підлягають переробці |

|

Перша дистиляція |

Легкі компоненти (вільний фенол, формальдегід тощо) |

8-12 |

8-12% |

Можуть бути цільово використані |

|

Друга дистиляція |

Легкі компоненти (олігомери) |

10-15 |

10-15% |

Частково придатні для повторного використання |

|

Третя дистиляція |

Важкі компоненти (полімери, домішки) |

3-5 |

3-5% |

Відкинуто або понижено для іншого використання |

|

Вихід |

Фенол-формальдегідна смола високої чистоти |

70-80 |

70-80% |

Продукти електронного або фотолітографічного класу |

【Загальний вихід】70–80 % 【Підвищення чистоти】95 % → 99 %+

7.1 Порівняння з традиційними методами

|

Індикатори: |

Традиційна вакуумна дистиляція |

Екстракція розчинником |

Y HChem Молекулярна дистилляція |

|

Робоча температура |

180-250℃ |

Кімнатна температура – 60 ℃ |

80-180℃ |

|

Час перебування |

2–6 годин |

Кілька годин |

10-60 секунд |

|

Рівень вакууму |

0,1-1 кПа |

Атмосферний тиск |

0,1-10 Па |

|

Швидкість видалення вільного фенолу |

80-90% |

70-85% |

95-99% |

|

Контроль PDI |

✗ |

✓ |

Точніше |

|

Зміна кольору |

Деградація: 3-5 рівнів |

Покращено на 1-2 рівні |

Відсутність деградації |

|

Вихід |

75-88% |

70-85% |

88-95% |

|

Споживання розчинника |

Немає |

5-10 разів |

Немає |

|

Споживання енергії (кВт·год/тонна) |

800-1200 |

300-500 (включаючи рекуперацію) |

400-600 |

|

Забруднення обладнання |

Суворий |

Немає |

Легкий |

|

Контроль іонів металів |

Середня |

Погано |

Відмінний (усі 316L) |

|

Неперервне виробництво |

Складно |

Складно |

Підтримка |

7.2 Короткий огляд основних переваг

✓ Ультрависока чистота — вільний фенол <500 ppm, вільний формальдегід <200 ppm, відповідає вимогам для світлочутливих матеріалів

✓ Точний контроль молекулярної маси — PDI можна регулювати в діапазоні 1.3–1.8, підходить для різних застосувань

✓ Збереження кольору — світло-жовтий прозорий, без термічного розкладання

✓ Високий вихід — 88–95%, на 10–20% вищий, ніж при екстракції розчинником

✓ Екологічне виробництво без викидів — немає стічних вод, немає відходів розчинників, відповідає екологічним нормам

✓ Безперервне виробництво — високий рівень автоматизації, низькі трудовитрати

✓ Тривалий термін експлуатації — нержавіюча сталь 316L, стійка до корозії, легко очищається

Очищення фенол-формальдегідної смоли градації для фоточутливих шарів

Клієнт: компанія з виробництва електронних хімікатів (регіон Перлинового річкового дельта)

Сировина: промислова фенол-формальдегідна смола (чистота 95 %, вільний фенол 5000 ppm)

Ціль: градація для фоточутливих шарів (чистота ≥99,5 %, вільний фенол <500 ppm, PDI 1,5–1,8)

Параметри процесу:

• Обладнання: YMD-150

• Триступінчаста дистиляція, температури 120/150/170 °C

• Рівень вакууму: 5/2/0,5 Па

• Загальний час обробки: приблизно 40 секунд

【Порівняння ефекту очищення

|

Специфікації |

сировина |

Після однократної дистиляції |

Після двостадійної дистиляції |

Готова продукція |

Ціль |

|

Чистота (%) |

95.0 |

97.5 |

98.8 |

99.6 |

≥99.5 |

|

Вільний фенол (ppm) |

5000 |

800 |

350 |

<200 |

<500 |

|

Вільний формальдегід (ppm) |

800 |

200 |

80 |

<100 |

<200 |

|

PDI |

2.8 |

2.6 |

1.9 |

1.6 |

1.5-1.8 |

|

Температура розм'якшення (°C) |

105 |

108 |

112 |

115 |

110-120 |

|

Колір (Гарднер) |

5 |

4 |

3 |

<3 |

<3 |

|

Вміст золи (ppm) |

300 |

150 |

80 |

<50 |

<50 |

|

Йони металів (ppb) |

80 |

50 |

20 |

<10 |

<10 |

Економічна вигода: Вихід: 92%

Витрати та виручка на тонну:

• Вартість сировини: 20 000 CNY/тонну

• Ціна реалізації очищеної продукції: 80 000 CNY/тонну

• Валовий прибуток на тонну: 60 000 CNY

Річне виробництво 200 тонн: вигоди

• Збільшення річного прибутку: 12 мільйонів CNY

Додаток A Випробувальні стандарти для фоторезистивних фенолформальдегідних смол

|

Пункти випробувань: |

Стандартні методи: |

Прилади та обладнання: |

|

Молекулярна вага |

GPC |

Waters GPC, стандартний полістирол |

|

Вміст гідроксильних груп |

Хімічне титрування |

Потенціометричний титратор |

|

Точка зм'якчення |

GB/T 4507 |

Апарат для визначення температури розм'якшення за методом кільця і кульки |

|

Вільний фенол |

GC-FID |

Газовий хроматограф |

|

Вільний формальдегід |

Високопродуктивна хроматографія рідинної фази |

Хроматограф високого тиску |

|

Йони металів |

ICP-MS |

Мас-спектрометр з індуктивно зв'язаною плазмою |

|

Зольність |

GB/T 9345 |

Муфельна піч, 550 ℃ спалювання |

|

Колір |

Метод Ґарднера |

Колориметр |

|

Місткість вологи |

Карла Фішера |

Титратор вологи за Карлом Фішером |

Додаток Б: Поширені запитання (FAQ)

Питання 1: Чи можна використовувати молекулярну дистиляцію для обробки твердих фенолформальдегідних смол?

Відповідь: Так. Її потрібно розчинити у розчиннику (наприклад, толуолі, етанолі) або нагріти до стану плавлення (зазвичай 80–120 °C) перед подачею.

Питання 2: Чи має обладнання спеціальні вимоги щодо вибухобезпечності?

Відповідь: Якщо використовуються легкозаймисті розчинники (наприклад, толуол, етанол), необхідно класифікувати вибухонебезпечні зони (наприклад, зона 2) та встановлювати вибухобезпечні двигуни й прилади.

Питання 3: Чи можна обробляти термореактивні фенолформальдегідні смоли?

Відповідь: Ми рекомендуємо обробляти термопластичні смоли типу новолак. Термореактивні смоли типу резол не підходять для молекулярної дистиляції через погану текучість, спричинену частковим схрещуванням ланцюгів. Якщо обробка все ж необхідна, її слід виконувати на стадії рідкої фази до початку затвердіння.

Питання 4: Як зберігати очищену смолу?

A: Рекомендується зберігати продукт у герметичній ємності в прохолодному, сухому місці, щоб запобігти поглинанню вологи та окисленню. Для смол спеціального сорту для фоторезистів рекомендується зберігання під захистом азоту, термін придатності може досягати 12 місяців.

П5: Скільки часу триває очищення обладнання?

A: Приблизно 2–4 години. Процес передбачає циркуляцію розчинників, таких як толуол або ацетон, ефективність підвищується за нагрівання до 80–100 °C. Рекомендується проводити повне очищення після кожних 10–20 партій.

П6: Які вимоги до площі та висоти обладнання?

A: YHMD-150 займає приблизно 15 м², висота обладнання становить близько 3,5 метра, потрібна висота приміщення ≥ 4,5 метра. За недостатньої висоти приміщення можлива індивідуальна горизонтальна конструкція.

П7: Чи можна одночасно переробляти кілька різних сортів смол?

A: Так, але потрібно проводити очищення між різними партіями, щоб уникнути перехресного забруднення. Рекомендується розробити стандартну процедуру перемикання продуктів, щоб забезпечити послідовність від партії до партії.