Hoofdstuk 1: Achtergrond en vereisten 1.1 Inleiding tot fenolhars Fenolhars, wetenschappelijk bekend als fenol-formaldehydehars, is een van de vroegst geïndustrialiseerde synthetische harsen ter wereld, gevormd door polycondensatie van fenolhars...

Deel

1.1 Inleiding tot fenolhars

Fenolhars, wetenschappelijk bekend als fenol-formaldehydehars, is een van de vroegst geïndustrialiseerde synthetische harsen ter wereld, gevormd door polycondensatie van fenolische verbindingen en formaldehyde onder invloed van een katalysator. Vanwege de uitstekende hittebestendigheid, vlambestendigheid, mechanische sterkte en elektrische isolatie wordt het veel gebruikt in:

• Elektronische materialen: Fotolak hars, PCB-substraat, halfgeleiderverpakking

• Samengestelde materialen: Glasvezelversterkte materialen, wrijvingsmaterialen (remblokken)

• Coatings en lijmen: Hittebestendige coatings, houtlijmen

• Vuurvaste materialen: Vuurstenen, isolatiematerialen

• Technische kunststoffen: Elektrische schakelaars, auto-onderdelen

1.2 Marktvraag naar hoogzuivere fenolhars

Met de snelle ontwikkeling van de elektronische informatiewereld en nieuwe energiematerialen, zijn er strengere eisen gesteld aan de zuiverheid van fenolharsen:

|

Toepassingsgebied |

Eis inzake zuiverheid |

Belangrijkste Verontreinigingsgrenzen |

Marktprijs (10k CNY/ton) |

|

Fotoresisthars |

≥99.5% |

Vrij fenol <500 ppm |

6-12 |

|

Halfgeleiderverpakking |

≥99.0% |

Metaalionen <10 ppm |

4-8 |

|

PCB-substraat |

≥98.5% |

Vrij fenol <1000 ppm |

2-5 |

|

Algemene industriële kwaliteit |

≥95% |

Vrij fenol <3000 ppm |

1-2 |

1.3 Kansen voor binnenlandse productie

Momenteel bedraagt de importafhankelijkheid van hoogwaardige fenolharsen (voor fotolak, halfgeleiderklasse) 60-80%, met een enorme binnenlandse substitutieruimte. Binnenlandse productie biedt de volgende voordelen:

• Kostenvoordeel: Lokale productiekosten zijn 30-50% lager dan bij import

• Leveringsvoordeel: Geen lange internationale logistieke ketens nodig, levering binnen 1 week

• Servicevoordeel: Lokaal technisch ondersteuningsteam, snelle respons op klantbehoeften

• Veiligheid van de toeleveringsketen: Vermijden van risico's op leveringsstoringen door internationale handelsconflicten

2.1 Kernkwaliteitsindicatoren

Hoogwaardig fenolhars moet voldoen aan de volgende belangrijke indicatoren:

|

Artikel |

Photoresistklasse |

Semiconductorverpakkingsniveau |

PCB-klasse |

|

Moleculair gewicht (MW ) |

3,000-8,000 |

5,000-12,000 |

8,000-20,000 |

|

Polydispersiteit PDI |

1.3-1.8 |

1.5-2.0 |

1.8-2.5 |

|

Verzachtingspunt (℃) |

90-130 |

100-140 |

110-150 |

|

Hydroxylgehalte (%) |

15-25 |

12-20 |

10-18 |

|

Vrij fenol (ppm) |

<500 |

<1,000 |

❤️<3.000 |

|

Vrij formaldehyde (ppm) |

<200 |

<500 |

<1,000 |

|

Asinhoud(PPM) |

<50 |

<100 |

<300 |

|

Metaalionen (ppb) |

<10 |

<20 |

<50 |

|

Chloorionen (ppm) |

<20 |

<50 |

<100 |

|

Kleur (Gardner) |

❤️<3 |

<4 |

<5 |

|

Vocht ((%) |

<0.5 |

<1.0 |

<2.0 |

2.2 Belangrijkste uitdagingen bij zuivering

3.1 Methode 1: Waterwassen + Neutralisatie

【Processtroom】 Harsoplossing → Wassen met heet water → Alkalische neutralisatie → Staand gelaagd → Ontwatering

|

Voordelen |

beperking |

|

✓Lage kosten, eenvoudige bediening |

✗Vrij fenolverwijdering < 60% |

|

✓Kan enkele wateroplosbare verontreinigingen verwijderen |

✗Slechte verwijdering van metalenionen |

|

✓Geschikt voor industriële producten |

✗Genereert een grote hoeveelheid afvalwater (aanzienlijke milieudruk) |

3.2 Methode 2: Oplosmiddel-extractie

【Processtroom】 Hars opgelost in organisch oplosmiddel → Toevoegen van slecht oplosmiddel voor neerslag → Filtratie → Vacuüm drogen

|

Voordelen |

Beperkingen |

|

✓ Kan componenten met laag moleculair gewicht verwijderen |

✗ Hoog oplosmiddelverbruik (5-10 keer de harsmassa) |

|

✓ Staat een zekere mate van PDI-aanpassing toe |

✗ Hoge kosten voor oplosmiddelterugwinning |

|

✓ Geschikt voor kleine partijen, hoogwaardige producten |

✗ Lage opbrengst (70-85%) |

3.3 Methode 3: Conventionele vacuümdestillatie

【Processtroom】 Smelten van hars → Destillatie onder verlaagde druk (0,1-1 kPa) → Fracties verzamelen

|

Voordelen |

Beperkingen: |

|

✓ Verwijdert vrij fenol en formaldehyde effectief |

✗ Vereist hoge temperaturen (180-250 ℃), wat leidt tot gemakkelijke polymerisatie\/degradatie van het hars. |

|

✓ Geen oplosmiddelresten |

✗ Lange verblijftijd (2-6 uur), wat resulteert in verkleuring. |

|

✓ Recycleerbare monomeren |

✗ Hoge viscositeit, wat leidt tot lage massatransferefficiëntie. |

3.4 Samenvatting van de vergelijking van traditionele methoden

|

Methoden: |

Vrij fenolverwijderingspercentage |

PDI-regeling |

Opbrengst |

Kleur |

Kosten |

Toepasbare kwaliteiten: |

|

Spoelen met water + neutralisatie |

50-60% |

✗ |

90-95% |

Verslechtering |

Laag |

Industriële kwaliteit |

|

Extractie met oplosmiddel |

70-85% |

✓ |

70-85% |

Verbetering |

Hoge |

Elektronische Kwaliteit |

|

Conventionele vacuümdestillatie |

80-90% |

✗ |

75-88% |

Ernstige verslechtering |

Medium |

PCB-klasse |

|

Korteweg moleculaire destillatie |

95-99% |

✓ Precies |

88-95% |

Uitstekend |

Medium |

Photoresistklasse |

Het is duidelijk dat traditionele methoden aanzienlijke tekortkomingen hebben op het gebied van hoge zuiverheid, lage kleurintensiteit en nauwkeurige controle van molecuulgewicht, waardoor ze niet voldoen aan de eisen voor fotolak- en halfgeleiderverpakkingsgraden fenolharsen.

4.1 Kerntechnologie: Korteweg moleculaire destillatie

Het moleculaire destillatiesysteem van Yuanhuai YHCHEM is een speciale vloeistof-vloeistofscheidings technologie die scheidingsprocessen uitvoert onder hoge vacuüm- en lage temperatuurcondities door gebruik te maken van verschillen in de gemiddelde vrije weglengte van verschillende molecuulen, met name geschikt voor de zuivering van warmtegevoelige, hoogviskeuze en hoogkokende materialen.

4.2 Werkingsprincipe

|

Stappen: |

Beschrijving van het proces |

Sleutelparameters |

|

① Materiaaltoevoer |

De voorverwarmde harsoplossing komt de verdamper binnen. |

Vloeibaarheid: Goed |

|

② Filmvorming |

Een hulst verdeelt het materiaal in een dunne laag. |

Rotatiesnelheid: 10-300 rpm |

|

③ Verwarming |

Het verwarmingsoveroppervlak wordt op een relatief lage temperatuur gehouden. |

Druk: Veel lager dan bij conventionele destillatie |

|

④ Verdamping |

Lichte componenten (laag kookpunt) verdampen en ontsnappen. |

Gemiddelde vrije weglengte: >2-5 cm |

|

⑤ Kortdistanstransport |

De verdampte moleculen bewegen in een rechte lijn naar het condensatieoppervlak. |

Afstand: 2-5 cm, geen botsingen |

|

⑥ Condensatie |

De lichte componenten condenseren op het condensatievlak. |

Temperatuur: -10~20 ℃ |

|

7 Scheiding |

De zware componenten stromen langs het verwarmingsovervlak naar beneden. |

Onverdampende stoffen met hoog moleculair gewicht |

|

⑧ Verzameling |

De lichte en zware componenten worden afzonderlijk verzameld. |

Continue gesegmenteerde werking |

4.3 Unieke voordelen voor de zuivering van fenolhars

|

Technische kenmerken: |

Betekenis voor fenolharsen: |

|

Ultra-hoog vacuüm |

Kookpunt verlaagd met 80-150 ℃, voorkomt thermische polymerisatie/afbraak |

|

Extreem korte verblijftijd |

2-30 seconden, geen verkleuring, behoud van transparante lichtgele kleur |

|

Lage-temperatuur werking |

80-180℃, beschermt warmte-gevoelige hydroxylgroepen en etherbindingen |

|

Doorlopend gesegmenteerd verzamelen |

Nauwkeurige scheiding van oligomeren, middellange polymeren en hoge polymeren, met controle op PDI |

|

Wiper-film ontwerp |

Eenmalige filmvorming van hoog-viskeuze harsen, hoge massatransferefficiëntie |

|

Alle oppervlakken die in contact komen met het materiaal zijn gemaakt van 316L roestvrij staal |

Elimineert metaalionverontreiniging |

(1) Kerndestillatie-eenheid

|

De volgende categorieën zijn bedoeld: |

Specificaties/Materialen |

Kenmerken: |

|

VERDUNSTINGSOPPERVLAKTE |

0,1-10 m ² |

Aanpasbaar, met een verwerkingscapaciteit van 5-500 kg/u |

|

Schraper |

PTFE/316L |

Rotatiesnelheid van 10-300 tpm, vormt een 0,1-1 mm dunne film |

|

Verwarmingsmethode |

Therminolverwarming/Elektrische verwarming |

Nauwkeurigheid van temperatuurregeling van ±2℃ |

|

Condensator |

van roestvrij staal |

Ingebouwde spiraalbuis, -10 tot 20 ℃ |

|

Materiaal |

Geheel uit RVS 316L + PTFE-afdichting |

Corrosiebestendig, weinig metaalionenverontreiniging |

(2) Vacuümsysteem

• Roots-pomp + draaivleugelpomp combinatie: Ultieme vacuüm 0,1 Pa

• Vacuümmanometer: Capacitief membraanvacuümmanometer, nauwkeurigheid 0,1 Pa

• Koudeval: -80°C, beschermt vacuümpomp, herstelt monomeren

(3) Automatiseringsbesturingssysteem

• PLC + Touchscreen: Siemens/Mitsubishi

• Echtijdmonitoring: temperatuur, vacuümniveau, toevoersnelheid, toerental

• Gegevensregistratie: Historische grafieken, batchtraceerbaarheid

• Alarmbeveiliging: Oververhitting, vacuüm anomalie, vloeistofniveau anomalie, automatische uitschakeling

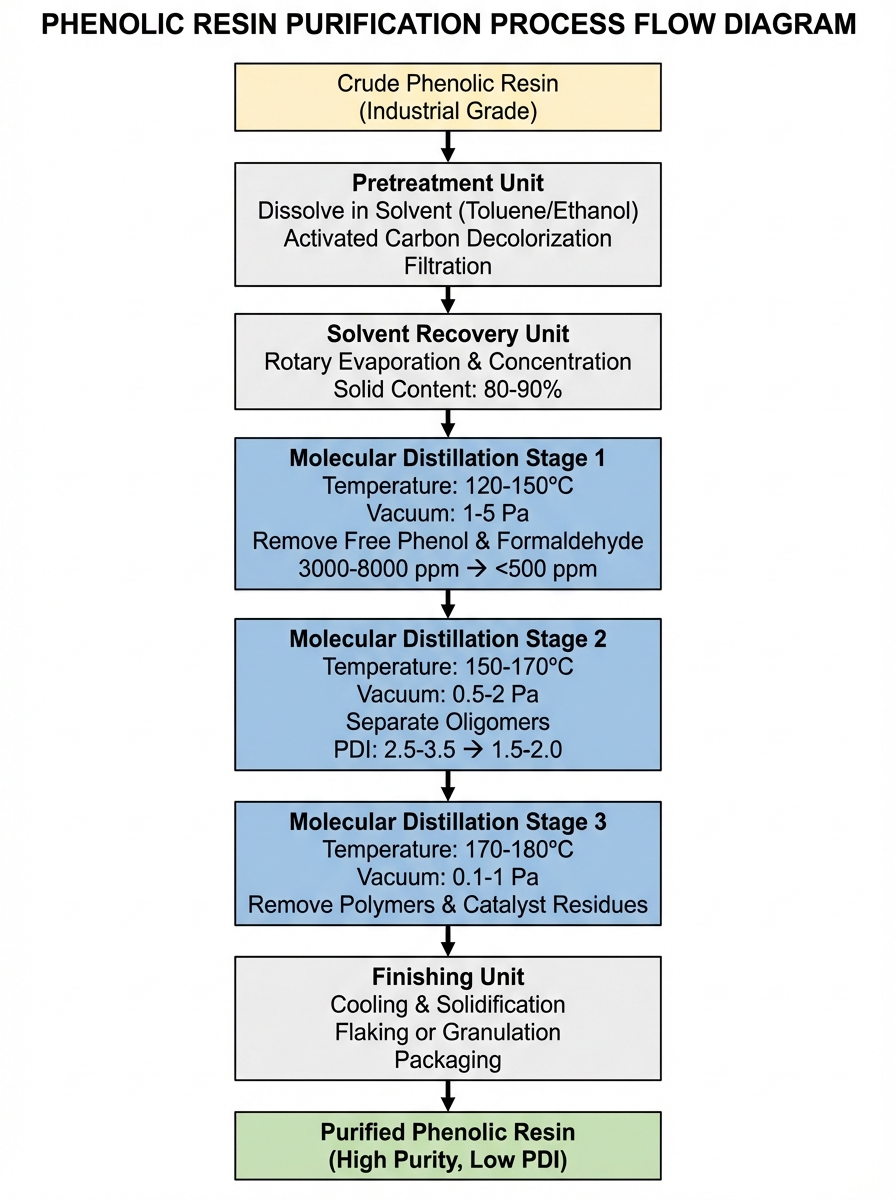

6.1 Volledige Processtroom

6.2 Belangrijke Procesparameters

Destillatie in Eerste Stadium (Verwijderen van Lichtere Bestanddelen)

|

Parameters: |

Instelwaarden: |

Doelstelling: |

|

Invoertemperatuur |

60-80℃ |

Om viscositeit te verlagen voor gemakkelijker transport |

|

Verdampingstemperatuur |

120-150℃ |

Om vrij fenol te verdampen (kookpunt 181 ℃) |

|

Vacuümniveau |

1-5 Pa |

Om het kookpunt te verlagen naar 80-120 ℃ |

|

Wisser snelheid |

150-250 tpm |

Om een uniforme dunne film te vormen |

|

Voedingssnelheid |

10-30 kg/u ·m ² |

Verblijftijd: 5-15 seconden |

|

Verzamelde componenten |

Lichte componenten (vrije fenol, formaldehyde, water) |

5-15% |

Effect: Vrije fenol verlaagd van 3000-8000 ppm naar <500 ppm

Tweede trap destillatie (aanpassen moleculair gewichtsverdeling)

|

Parameters: |

Instellingen: |

Doelstelling: |

|

Verdampingstemperatuur |

150-170℃ |

Verdamping van oligomeren (Mw < 2000) |

|

Vacuümniveau |

0,5-2 Pa |

Lager kookpunt |

|

Wisser snelheid |

100-200 tpm |

Gebalanceerde massatransfer en verblijftijd |

|

Voedingssnelheid |

8-20 kg/u ·m ² |

Verblijftijd: 10-30 seconden |

|

Verzamelde componenten |

Lichte componenten (oligomeren) |

10-20% |

Effect: PDI versmald van 2,5-3,5 naar 1,5-2,0

Derde destillatiestap (verfijning)

|

Parameters: |

Instellingen: |

Doel: |

|

Verdampingstemperatuur |

170-180℃ |

Verwijdering van katalysatoren en pigmenten |

|

Vacuümniveau |

0,1-1 Pa |

Extreme vacuüm |

|

Wisser snelheid |

80-150 rpm |

Fijne scheiding |

|

Voedingssnelheid |

5-15 kg/u ·m ² |

Grondig contact |

|

Verzamelde componenten |

Tussenproduct (doelproduct) |

70-85% |

Effect: Zuiverheid >99,0%, metaalionen (in combinatie met ionenuitwisseling) <10 ppb

6.3 Voorbeeld van materiaalbalans

Voorbeeld op basis van 100 kg ruwe hars:

|

Processtappen |

Materiaal Type |

Massa (kg) |

Aandeel gebruikte grondstoffen |

Materiaalverwerking |

|

Voeden |

Ruwe fenolhars |

100 |

100% |

Rauwe Materialen |

|

Voorbehandeling |

Verlies oplosmiddelen, filtratieresten |

2-3 |

2-3% |

Oplosmiddelen zijn recycleerbaar |

|

Eerste destillatie |

Lichte componenten (vrije fenol, formaldehyde, enz.) |

8-12 |

8-12% |

Kan nuttig worden benut |

|

Tweede destillatie |

Lichte componenten (oligomeren) |

10-15 |

10-15% |

Gedeeltelijk herbruikbaar |

|

Derde destillatie |

Zware componenten (polymeren, verontreinigingen) |

3-5 |

3-5% |

Afgekeurd of gedegradeerd voor andere toepassingen |

|

Uitgang |

Hoogwaardig fenolhars |

70-80 |

70-80% |

Elektronica- en fotolithografiekwaliteit producten |

【Totaal rendement】70-80% 【Reinheidstoename】95% → 99%+

7.1 Vergelijking met traditionele methoden

|

Indicatoren: |

Traditionele vacuümdestillatie |

Extractie met oplosmiddel |

Y HChem Moleculaire distillatie |

|

Bedrijfstemperatuur |

180-250℃ |

Kamertemperatuur - 60 ℃ |

80-180℃ |

|

Verblijftijd |

2-6 uur |

Enkele uren |

10-60 seconden |

|

Vacuümniveau |

0,1-1 kPa |

Atmosferische druk |

0,1-10 Pa |

|

Vrij fenolverwijderingspercentage |

80-90% |

70-85% |

95-99% |

|

PDI-regeling |

✗ |

✓ |

Precies |

|

Kleurverandering |

Degradering: 3-5 niveaus |

Verbeterd met 1-2 niveaus |

Geen verslechtering |

|

Opbrengst |

75-88% |

70-85% |

88-95% |

|

Oplosmiddelverbruik |

Geen |

5-10 keer |

Geen |

|

Energieverbruik (kWh/ton) |

800-1200 |

300-500 (inclusief terugwinning) |

400-600 |

|

Aanslagvorming op apparatuur |

Ernstig |

Geen |

Licht |

|

Metaalionenbeheersing |

Matig |

Arme |

Uitstekend (alleen 316L) |

|

Continue productie |

Moeilijk |

Moeilijk |

Ondersteund |

7.2 Samenvatting van kernvoordelen

✓ Ultrahoge zuiverheid - Vrije fenol <500 ppm, vrij formaldehyde <200 ppm, voldoet aan eisen voor fotolakklasse

✓ Nauwkeurige controle van molecuulgewicht - PDI instelbaar op 1,3-1,8, aanpasbaar aan verschillende toepassingen

✓ Kleurvastheid - Lichtgeel transparant, geen thermische degradatie

✓ Hoge opbrengst - 88-95%, 10-20% hoger dan met oplosmiddelextractie

✓ Milieuvriendelijk, nul emissie - Geen afvalwater, geen afvalsolvent, conform milieunormen

✓ Doorlopend productieproces - Hoge mate van automatisering, lage arbeidskosten

✓ Lange levensduur van de apparatuur - 316L roestvrij staal, corrosiebestendig, gemakkelijk te reinigen

Purificatie van fotolak-kwaliteit fenolhars

Klant: Een bedrijf voor elektronische chemicaliën (regio Pearl River Delta)

Grondstof: Industriële fenolhars (95% zuiverheid, 5000 ppm vrije fenol)

Doel: Fotolak-kwaliteit (zuiverheid ≥99,5%, vrije fenol <500 ppm, PDI 1,5-1,8)

Procesparameters:

• Apparatuur: YMD-150

• Drietrapsdestillatie, temperaturen 120/150/170℃

• Vacuümniveau: 5/2/0,5 Pa

• Totale verwerkingstijd: Ongeveer 40 seconden

【Purificatie-effectvergelijking

|

Specificaties |

grondstof |

Na één destillatie |

Na twee trappen destillatie |

Eindproduct |

Doel |

|

Reinheid (%) |

95.0 |

97.5 |

98.8 |

99.6 |

≥99.5 |

|

Vrij fenol (ppm) |

5000 |

800 |

350 |

<200 |

<500 |

|

Vrije formaldehyde (ppm) |

800 |

200 |

80 |

<100 |

<200 |

|

PDI |

2.8 |

2.6 |

1.9 |

1.6 |

1.5-1.8 |

|

Verzachtingspunt (°C) |

105 |

108 |

112 |

115 |

110-120 |

|

Kleur (Gardner) |

5 |

4 |

3 |

<3 |

<3 |

|

Asgehalte (ppm) |

300 |

150 |

80 |

<50 |

<50 |

|

Metaalionen (ppb) |

80 |

50 |

20 |

<10 |

<10 |

Economische voordelen: Opbrengst: 92%

Kosten en opbrengsten per ton:

• Grondstofkosten: 20.000 CNY/ton

• Verkoopprijs geraffineerd product: 80.000 CNY/ton

• Brutowinst per ton: 60.000 CNY

Voordelen van jaarlijkse productie van 200 ton:

• Jaarlijkse winststijging: 12 miljoen CNY

Bijlage A Testnormen voor fotolak-gradatie fenolharsen

|

Testitems: |

Standaardmethoden: |

Instrumenten en apparatuur: |

|

Moleculair gewicht |

GPC |

Waters GPC, standaard polystyreen |

|

Hydroxylgehalte |

Chemische titratie |

Potentiometrische titrator |

|

Vermollingspunt |

GB/T 4507 |

Ring-en-kogel-verzeptingspuntapparaat |

|

Vrij fenol |

GC-FID |

Gaschromatografie |

|

Vrij formaldehyde |

HPLC |

Hoogwaardige vloeistofchromatograaf |

|

Metaalionen |

ICP-MS |

Inductief gekoppeld plasma massaspectrometer |

|

Asgehalte |

GB/T 9345 |

Moffeloven, 550 ℃ verbranding |

|

Kleur |

Gardner-methode |

Kleurenmeter |

|

Vochtgehalte |

Karl Fischer |

Karl Fischer vochttrageertoestel |

Bijlage B: Veelgestelde vragen (FAQ)

V1: Kan moleculaire destillatie worden gebruikt om vaste fenolharsen te verwerken?

A: Ja. Het moet worden opgelost in een oplosmiddel (zoals tolueen, ethanol) of verwarmd tot een gesmolten toestand (meestal 80-120°C) alvorens toe te voeren.

V2: Vereist de installatie speciale ontploffingsveilige eisen?

A: Als ontvlambare oplosmiddelen (zoals tolueen, ethanol) worden gebruikt, moeten explosiegevaarlijke zones (zoals Zone 2) worden ingedeeld en moeten ontploffingsveilige motoren en instrumenten worden geïnstalleerd.

V3: Kunnen thermohardende fenolharsen worden verwerkt?

A: Wij raden aan om thermoplastische (Novolac) harsen te verwerken. Thermohardende (Resol) harsen zijn niet geschikt voor moleculaire destillatie vanwege hun slechte vloeibaarheid als gevolg van gedeeltelijke kruisvernetting. Indien verwerking noodzakelijk is, dient deze plaats te vinden in de vloeibare fase vóór het uitharden.

V4: Hoe moet de gezuiverde hars worden opgeslagen?

A: Het wordt aanbevolen het product in een gesloten container op een koele, droge plaats op te slaan om vochtabsorptie en oxidatie te voorkomen. Voor harsen van fotolak-kwaliteit wordt opslag onder stikstofbescherming aanbevolen, waardoor de houdbaarheid tot 12 maanden kan reiken.

V5: Hoe lang duurt een enkele schoonmaakbeurt van de installatie?

A: Ongeveer 2-4 uur. Het proces omvat het circuleren van oplosmiddelen zoals tolueen of aceton, en het effect wordt versterkt door verwarming tot 80-100℃. Het wordt aanbevolen om een grondige reiniging uit te voeren na elke 10-20 batches.

V6: Benodigde vloeroppervlakte en hoogte-eisen voor de installatie?

A: YHMD-150 neemt ongeveer 15 m² in beslag, de hoogte van de installatie is ongeveer 3,5 meter en vereist een fabrieksvloerhoogte van ≥ 4,5 meter. Indien de vloerhoogte ontoereikend is, kan een horizontale constructie op maat worden gemaakt.

V7: Kunnen meerdere verschillende soorten hars tegelijkertijd worden verwerkt?

A: Ja, maar tussen verschillende batches moet gereinigd worden om kruisbesmetting te voorkomen. Het wordt aanbevolen een SOP (standaardprocedure) voor productwisseling vast te stellen om consistentie tussen batches te waarborgen.