Глава 1: Исходные данные и требования 1.1 Введение в фенольную смолу Фенольная смола, научно известная как фенол-формальдегидная смола, является одной из первых промышленных синтетических смол в мире, получаемых путем поликонденсации фенолов и...

Поделиться

1.1 Введение в фенольную смолу

Фенольная смола, научно известная как фенол-формальдегидная смола, является одной из первых промышленных синтетических смол в мире, образующейся в результате поликонденсации фенольных соединений и формальдегида под действием катализатора. Благодаря своим превосходным теплоустойчивости, огнестойкости, механической прочности и электрической изоляции она широко используется в следующих областях:

• Электронные материалы: Фоторезистивная смола, субстрат для печатных плат (PCB), герметизация полупроводников

• Композитные материалы: Материалы, армированные стекловолокном, фрикционные материалы (тормозные колодки)

• Покрытия и клеи: Термостойкие покрытия, клеи для древесины

• Огнеупорные материалы: Огнеупорный кирпич, теплоизоляционные материалы

• Инженерные пластики: Электрические выключатели, автомобильные компоненты

1.2 Рыночный спрос на высокочистые фенольные смолы

В связи с быстрым развитием электронной информационной промышленности и новых энергетических материалов, к фенолформальдегидным смолам предъявляются более высокие требования по чистоте:

|

Область применения |

Требование к чистоте |

Пределы ключевых примесей |

Рыночная цена (10 тыс. юаней/тонна) |

|

Фоторезистивная смола |

≥99.5% |

Свободный фенол < 500 ppm |

6-12 |

|

Корпусирование для полупроводников |

≥99.0% |

Металлические ионы < 10 ppm |

4-8 |

|

Основание печатной платы |

≥98.5% |

Свободный фенол < 1000 ppm |

2-5 |

|

Общепромышленный сорт |

≥95% |

Свободный фенол<3000 млн⁻¹ |

1-2 |

1.3 Возможности внутреннего производства

В настоящее время зависимость от импорта высококачественных фенольных смол (фотополимеров, полупроводниковый класс) составляет 60–80 %, что оставляет значительный потенциал для замещения внутри страны. Внутреннее производство обладает следующими преимуществами:

• Преимущество в стоимости: Стоимость местного производства на 30–50 % ниже по сравнению с импортом

• Преимущество в поставках: Отсутствие необходимости в длительной международной логистике, доставка в течение 1 недели

• Преимущество в обслуживании: Местная техническая поддержка и быстрое реагирование на потребности клиентов

• Безопасность цепочки поставок: Исключение рисков перебоев поставок из-за международных торговых трений

2.1 Основные показатели качества

Фенольная смола высокой чистоты должна соответствовать следующим ключевым показателям:

|

Товар |

Фоточувствительный класс |

Уровень упаковки полупроводников |

Класс печатных плат |

|

Молекулярная масса (МВт ) |

3,000-8,000 |

5,000-12,000 |

8,000-20,000 |

|

Полидисперсность PDI |

1.3-1.8 |

1.5-2.0 |

1.8-2.5 |

|

Температура размягчения (℃) |

90-130 |

100-140 |

110-150 |

|

Содержание гидроксильных групп (%) |

15-25 |

12-20 |

10-18 |

|

Свободный фенол (ppm) |

<500 |

<1,000 |

❤️<3 000 |

|

Свободный формальдегид (ppm) |

<200 |

<500 |

<1,000 |

|

Содержание золы (ЧАСТИЦ/МЛН) |

<50 |

<100 |

<300 |

|

Ионы металлов (ppb) |

<10 |

<20 |

<50 |

|

Ионы хлора (ppm) |

<20 |

<50 |

<100 |

|

Цвет (Гарднер) |

❤️<3 |

<4 |

<5 |

|

Влажность(%) |

<0.5 |

<1.0 |

<2.0 |

2.2 Основные проблемы очистки

3.1 Метод 1: Промывка водой + нейтрализация

【Схема процесса】 Раствор смолы → Промывка горячей водой → Щелочная нейтрализация → Отстаивание с расслоением → Обезвоживание

|

Преимущества |

ограничение |

|

✓Низкая стоимость, простая операция |

✗Степень удаления свободного фенола < 60% |

|

✓Можно удалить некоторые растворимые в воде примеси |

✗Слабое удаление ионов металлов |

|

✓Подходит для промышленных продуктов |

✗Образуется большое количество сточных вод (значительная экологическая нагрузка) |

3.2 Метод 2: Экстракция растворителем

【Схема процесса】 Растворение смолы в органическом растворителе → Добавление осадителя-нерастворителя → Фильтрация → Вакуумная сушка

|

Преимущества |

Ограничения |

|

✓ Может удалять компоненты с низкой молекулярной массой |

✗ Высокое потребление растворителя (в 5–10 раз превышает массу смолы) |

|

✓ Позволяет частично регулировать ПРМ |

✗ Высокие затраты на восстановление растворителя |

|

✓ Подходит для мелкосерийного производства высококачественных продуктов |

✗ Низкий выход (70–85%) |

3.3 Метод 3: Традиционная вакуумная дистилляция

【Технологический процесс】 Плавление смолы → Дистилляция под пониженным давлением (0,1–1 кПа) → Сбор фракций

|

Преимущества |

Ограничения: |

|

✓ Эффективно удаляет свободные фенолы и формальдегид |

✗ Требуется высокая температура (180–250) ℃), что приводит к легкой полимеризации/деградации смолы. |

|

✓ Отсутствие остатков растворителя |

✗ Длительное время пребывания (2–6 часов), приводящее к потемнению цвета. |

|

✓ Перерабатываемые мономеры |

✗ Высокая вязкость, приводящая к низкой эффективности массопередачи. |

3.4 Сводное сравнение традиционных методов

|

Методы: |

Скорость удаления свободного фенола |

Контроль ПМР |

Урожайность |

Цвет |

Расходы |

Применимые марки: |

|

Промывка водой + нейтрализация |

50-60% |

✗ |

90-95% |

Износ |

Низкий |

Промышленный класс |

|

Экстракция растворителем |

70-85% |

✓ |

70-85% |

Улучшение |

Высокий |

Электронный класс |

|

Традиционная вакуумная дистилляция |

80-90% |

✗ |

75-88% |

Сильное ухудшение |

Средний |

Класс печатных плат |

|

Молекулярная дистилляция с коротким путём |

95-99% |

✓ Точный |

88-95% |

Отличный |

Средний |

Фоточувствительный класс |

Очевидно, что традиционные методы имеют существенные недостатки в обеспечении высокой чистоты, низкой окраски и точного контроля молекулярной массы, что не позволяет им соответствовать требованиям фоторезистных и полупроводниковых компаундных фенольных смол.

4.1 Основная технология: молекулярная дистилляция с коротким путём

Система молекулярной дистилляции Yuanhuai YHCHEM — это специальная технология разделения жидких веществ, которая обеспечивает разделение в условиях высокого вакуума и низкой температуры за счёт различий в средней длине свободного пробега молекул различных веществ; особенно подходит для очистки термочувствительных, высоковязких и высококипящих материалов.

4.2 Принцип работы

|

Шаги: |

Описание процесса |

Основные параметры |

|

① Подача материала |

Предварительно нагретый раствор смолы поступает в испаритель. |

Текучесть: хорошая |

|

② Образование пленки |

Скребок распределяет материал в виде тонкой пленки. |

Скорость вращения: 10-300 об/мин |

|

③ Подогрев |

Поверхность нагрева поддерживается при относительно низкой температуре. |

Давление: значительно ниже, чем при обычной дистилляции |

|

④ Испарение |

Легкие компоненты (с низкой температурой кипения) испаряются и улетучиваются. |

Средняя длина свободного пробега: >2-5 см |

|

⑤ Перенос на короткие расстояния |

Испарившиеся молекулы движутся по прямой линии к конденсирующей поверхности. |

Расстояние: 2-5 см, без столкновений |

|

⑥ Конденсат |

Лёгкие компоненты конденсируются на поверхности конденсации. |

Температура: -10~20 ℃ |

|

⑦ Разделение |

Тяжёлые компоненты стекают вниз по поверхности нагрева. |

Неиспарившиеся вещества с высокой молекулярной массой |

|

⑧ Коллекция |

Лёгкие и тяжёлые компоненты собираются отдельно. |

Непрерывная поэтапная работа |

4.3 Уникальные преимущества для очистки фенольных смол

|

Технические характеристики: |

Значение для фенольных смол: |

|

Сверхвысокое вакуумное давление |

Температура кипения снижена на 80–150 ℃, предотвращая термическую полимеризацию/деградацию |

|

Крайне короткое время пребывания |

2–30 секунд, отсутствие деградации цвета, сохранение прозрачного светло-желтого цвета |

|

Работа при низкой температуре |

80-180℃, защищая чувствительные к нагреву гидроксильные группы и эфирные связи |

|

Непрерывный сегментированный сбор |

Точное разделение олигомеров, средних полимеров и высокомолекулярных соединений, контроль PDI |

|

Конструкция с мешалкой для пленки |

Равномерное формирование пленки из высоковязких смол, высокая эффективность массопередачи |

|

Все поверхности, контактирующие с материалом, изготовлены из нержавеющей стали 316L |

Исключает загрязнение ионами металлов |

(1) Основная установка дистилляции

|

Компоненты |

Спецификации/Материалы |

Особенности: |

|

ПЛОЩАДЬ ИСПАРЕНИЯ |

0,1–10 м ² |

Изготавливается на заказ, производительность 5–500 кг/ч |

|

Скребок |

PTFE/316L |

Скорость вращения 10–300 об/мин, образуется пленка толщиной 0,1–1 мм |

|

Метод нагрева |

Нагрев маслом или электрический |

Точность регулирования температуры ±2℃ |

|

Конденсатор |

316L из нержавеющей стали |

Встроенный спиральный трубчатый теплообменник, -10 до 20 ℃ |

|

Материал |

Все из нержавеющей стали 316L + уплотнение из ПТФЭ |

Устойчивый к коррозии, с низким содержанием металлических ионов |

(2) Вакуумная система

• Комбинация роторного насоса и пластинчато-роторного насоса: предельный вакуум 0,1 Па

• Вакуумметр: емкостной диафрагменный вакуумметр, точность 0,1 Па

• Холодильная ловушка: -80 °C, защита вакуумного насоса, восстановление мономеров

(3) Система автоматического управления

• ПЛК + сенсорный экран: Siemens/Mitsubishi

• Контроль в реальном времени: температура, уровень вакуума, скорость подачи, частота вращения

• Запись данных: исторические кривые, прослеживаемость по партиям

• Защита сигнализации: перегрев, аномалия вакуума, автоматическое отключение при аномальном уровне жидкости

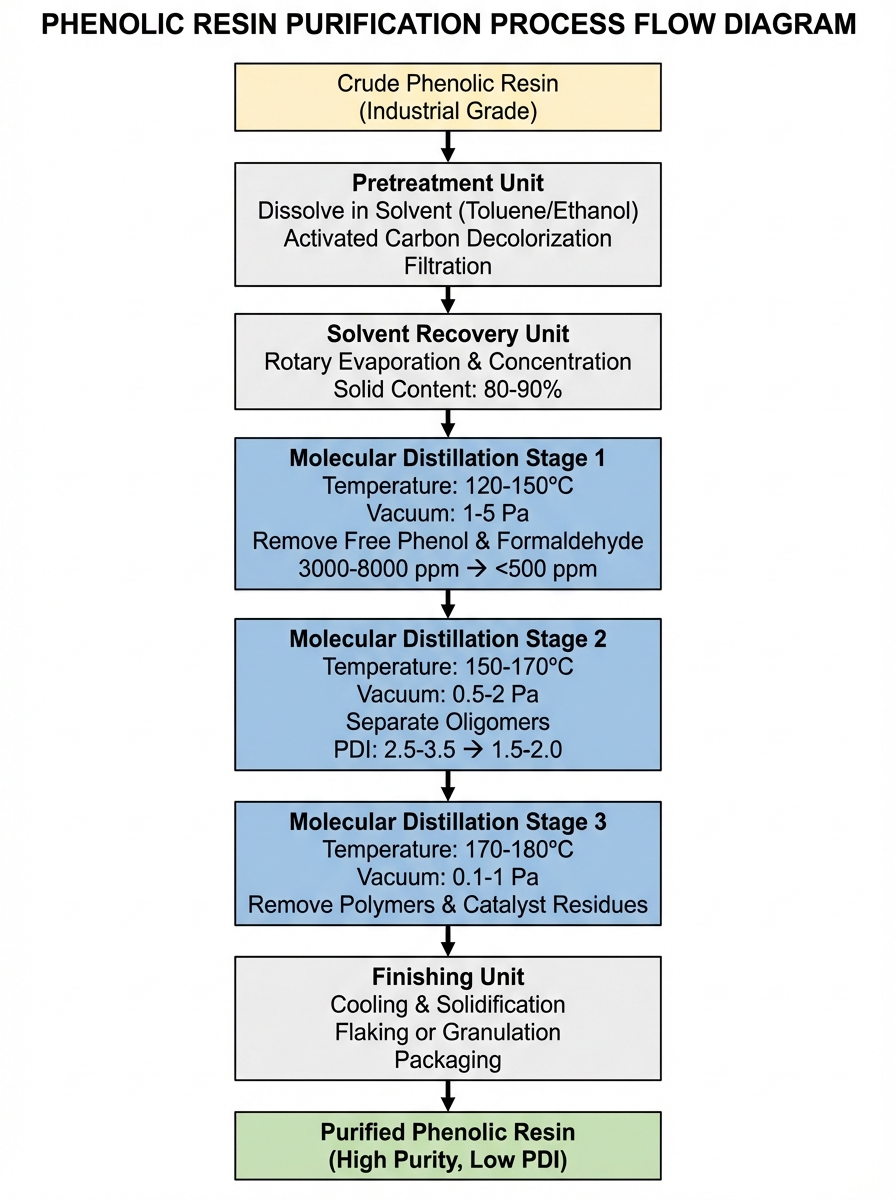

6.1 Полный технологический процесс

6.2 Ключевые технологические параметры

Дистилляция первой ступени (удаление лёгких компонентов)

|

Параметры: |

Установленные значения: |

Цель: |

|

Температура подачи |

60-80℃ |

Для снижения вязкости с целью облегчения транспортировки |

|

Температура испарения |

120-150℃ |

Для испарения свободного фенола (температура кипения 181 ℃) |

|

Уровень вакуума |

1-5 Па |

Для понижения температуры кипения до 80–120 ℃ |

|

Скорость ракеля |

150-250 об/мин |

Для формирования равномерной тонкой пленки |

|

Скорость подачи |

10-30 кг/ч ·м ² |

Время пребывания: 5-15 секунд |

|

Собранные компоненты |

Легкие компоненты (свободный фенол, формальдегид, вода) |

5-15% |

Эффект: содержание свободного фенола снижено с 3000–8000 ppm до <500 ppm

Вторая ступень дистилляции (регулировка распределения молекулярной массы)

|

Параметры: |

Настройки: |

Цель: |

|

Температура испарения |

150-170℃ |

Испарение олигомеров (Mw < 2000) |

|

Уровень вакуума |

0,5-2 Па |

Более низкая температура кипения |

|

Скорость ракеля |

100–200 об/мин |

Сбалансированный перенос массы и время пребывания |

|

Скорость подачи |

8–20 кг/ч ·м ² |

Время пребывания: 10–30 секунд |

|

Собранные компоненты |

Легкие компоненты (олигомеры) |

10-20% |

Эффект: ИРП сужается с 2,5–3,5 до 1,5–2,0

Третья ступень дистилляции (рафинирование)

|

Параметры: |

Настройки: |

Назначение: |

|

Температура испарения |

170-180℃ |

Удаление катализаторов и пигментов |

|

Уровень вакуума |

0,1–1 Па |

Экстремальный вакуум |

|

Скорость ракеля |

80-150 об/мин |

Тонкая сепарация |

|

Скорость подачи |

5-15 кг/ч ·м ² |

Тщательный контакт |

|

Собранные компоненты |

Промежуточный дистиллят (целевой продукт) |

70-85% |

Эффект: чистота >99,0%, ионы металлов (в сочетании с ионным обменом) <10 ppb

6.3 Пример материального баланса

Пример на основе 100 кг сырой смолы:

|

Стадии процесса |

Тип материала |

Масса (кг) |

Доля используемых сырьевых материалов |

Распределение материалов |

|

Подача |

Сырой фенольный смола |

100 |

100% |

Сырье |

|

Предварительная обработка |

Потери растворителей, остаток фильтрации |

2-3 |

2-3% |

Растворители подлежат переработке |

|

Первая дистилляция |

Легкие компоненты (свободный фенол, формальдегид и др.) |

8-12 |

8-12% |

Могут быть рационально использованы |

|

Вторая дистилляция |

Легкие компоненты (олигомеры) |

10-15 |

10-15% |

Частично повторно используемый |

|

Третья дистилляция |

Тяжелые компоненты (полимеры, примеси) |

3-5 |

3-5% |

Утилизируется или понижается в качестве для других применений |

|

Выход |

Фенолформальдегидная смола высокой чистоты |

70-80 |

70-80% |

Продукты электронного или фотолитографического класса |

【Общий выход】70-80% 【Повышение чистоты】95% → 99%+

7.1 Сравнение с традиционными методами

|

Индикаторы: |

Традиционная вакуумная дистилляция |

Экстракция растворителем |

Y HChem Молекулярная дистилляция |

|

Температура работы |

180-250℃ |

Комнатная температура - 60 ℃ |

80-180℃ |

|

Время пребывания |

2-6 часов |

Несколько часов |

10–60 секунд |

|

Уровень вакуума |

0,1-1 кПа |

Атмосферное давление |

0,1-10 Па |

|

Скорость удаления свободного фенола |

80-90% |

70-85% |

95-99% |

|

Контроль ПМР |

✗ |

✓ |

Точное |

|

Изменение цвета |

Деградация: 3-5 уровней |

Улучшено на 1-2 уровня |

Нет разрушения |

|

Урожайность |

75-88% |

70-85% |

88-95% |

|

Расход растворителя |

Отсутствует |

5-10 раз |

Отсутствует |

|

Энергопотребление (кВт·ч/тонна) |

800-1200 |

300-500 (включая восстановление) |

400-600 |

|

Загрязнение оборудования |

Серьезный |

Отсутствует |

Слабый |

|

Контроль ионов металлов |

Умеренный |

Бедная |

Отлично (все 316L) |

|

Непрерывное производство |

Сложный |

Сложный |

Поддерживается |

7.2 Краткое описание основных преимуществ

✓ Сверхвысокая чистота — свободный фенол <500 млн⁻¹, свободный формальдегид <200 млн⁻¹, соответствует требованиям для фотошаблонов

✓ Точный контроль молекулярной массы — ИРМ регулируется в диапазоне 1,3–1,8, подходит для различных применений

✓ Сохранение цвета — светло-желтый прозрачный, без термодеградации

✓ Высокий выход — 88–95 %, на 10–20 % выше, чем при экстракции растворителем

✓ Экологичность, нулевые выбросы — нет сточных вод, нет отходов растворителей, соответствие экологическим нормам

✓ Непрерывное производство — высокая степень автоматизации, низкие трудозатраты

✓ Долгий срок службы оборудования — нержавеющая сталь 316L, устойчивая к коррозии, легко очищается

Очистка фенольной смолы фотохимического класса

Заказчик: компания по производству электронных химикатов (регион Жемчужной реки)

Сырьё: промышленная фенольная смола (чистота 95 %, содержание свободного фенола 5000 млн⁻¹)

Цель: смола фотохимического класса (чистота ≥99,5 %, содержание свободного фенола <500 млн⁻¹, PDI 1,5–1,8)

Параметры процесса:

• Оборудование: YMD-150

• Трёхступенчатая дистилляция, температуры 120/150/170 °C

• Уровень вакуума: 5/2/0,5 Па

• Общее время обработки: примерно 40 секунд

【Сравнение эффекта очистки

|

Характеристики |

сырьё |

После одной дистилляции |

После двух стадий дистилляции |

Готовый продукт |

Цель |

|

Чистота (%) |

95.0 |

97.5 |

98.8 |

99.6 |

≥99.5 |

|

Свободный фенол (ppm) |

5000 |

800 |

350 |

<200 |

<500 |

|

Свободный формальдегид (ppm) |

800 |

200 |

80 |

<100 |

<200 |

|

ПДИ |

2.8 |

2.6 |

1.9 |

1.6 |

1.5-1.8 |

|

Температура размягчения (°C) |

105 |

108 |

112 |

115 |

110-120 |

|

Цвет (Гарднер) |

5 |

4 |

3 |

<3 |

<3 |

|

Содержание золы (ppm) |

300 |

150 |

80 |

<50 |

<50 |

|

Металлические ионы (ppb) |

80 |

50 |

20 |

<10 |

<10 |

Экономическая выгода: выход 92%

Себестоимость и выручка на тонну:

• Стоимость сырья: 20 000 CNY/тонна

• Цена продажи очищенного продукта: 80 000 CNY/тонна

• Валовая прибыль на тонну: 60 000 CNY

Преимущества годового производства 200 тонн:

• Увеличение годовой прибыли: 12 миллионов CNY

Приложение A Стандарты испытаний фоторезистных фенольных смол

|

Тестовые элементы: |

Стандартные методы: |

Приборы и оборудование: |

|

Молекулярная масса |

GPC |

Waters GPC, стандартный полистирол |

|

Содержание гидроксильных групп |

Химическое титрование |

Потенциометрический титратор |

|

Точка размягчения |

GB/T 4507 |

Прибор для определения температуры размягчения по кольцу и шару |

|

Свободный фенол |

ГХ-ФИД |

Газовый хроматограф |

|

Свободный формальдегид |

ВЭЖХ |

Высокоэффективный жидкостной хроматограф |

|

Металлические ионы |

ICP-MS |

Масс-спектрометр с индуктивно связанной плазмой |

|

Содержание золы |

GB/T 9345 |

Муфельная печь, 550 ℃ сжигание |

|

Цвет |

Метод Гарднера |

Колориметр |

|

Содержание влаги |

Карл Фишер |

Титратор влаги по Карлу Фишеру |

Приложение B: Часто задаваемые вопросы (FAQ)

В1: Можно ли использовать молекулярную дистилляцию для переработки твердых фенольных смол?

О: Да. Необходимо растворить в растворителе (например, толуоле, этаноле) или нагреть до расплавленного состояния (обычно 80–120 °C), прежде чем подавать на обработку.

В2: Требуются ли для оборудования специальные взрывозащищённые условия?

A: Если используются легковоспламеняющиеся растворители (например, толуол, этанол), необходимо классифицировать взрывозащищенные зоны (например, зона 2) и оснастить их взрывозащищенными двигателями и приборами.

В3: Можно ли перерабатывать термореактивные фенольные смолы?

О: Мы рекомендуем перерабатывать термопластичные смолы типа новолак. Термореактивные смолы типа резол не подходят для молекулярной дистилляции из-за плохой текучести, вызванной частичным образованием поперечных связей. В случае необходимости переработки она должна выполняться в жидкой фазе до отверждения.

В4: Как хранить очищенную смолу?

О: Рекомендуется хранить продукт в герметичной таре в прохладном, сухом месте, чтобы предотвратить поглощение влаги и окисление. Для смол, используемых в фотолитографии, рекомендуется хранение под защитой азота; срок хранения может достигать 12 месяцев.

В5: Сколько времени занимает очистка оборудования за один цикл?

Примерно 2–4 часа. Процесс включает циркуляцию растворителей, таких как толуол или ацетон, и усиливается за счёт нагрева до 80–100 °C. Рекомендуется проводить тщательную очистку после каждой серии из 10–20 партий.

В6: Каковы требования к площади и высоте оборудования?

Ответ: YHMD-150 занимает примерно 15 м², высота оборудования составляет около 3,5 метра, требуется высота цеха не менее 4,5 метров. При недостаточной высоте помещения возможно изготовление горизонтальной конструкции по индивидуальному заказу.

В7: Можно ли одновременно обрабатывать несколько сортов смолы?

Ответ: Да, однако между различными партиями требуется очистка во избежание перекрёстного загрязнения. Рекомендуется разработать стандартную процедуру переключения продукции для обеспечения стабильности между партиями.